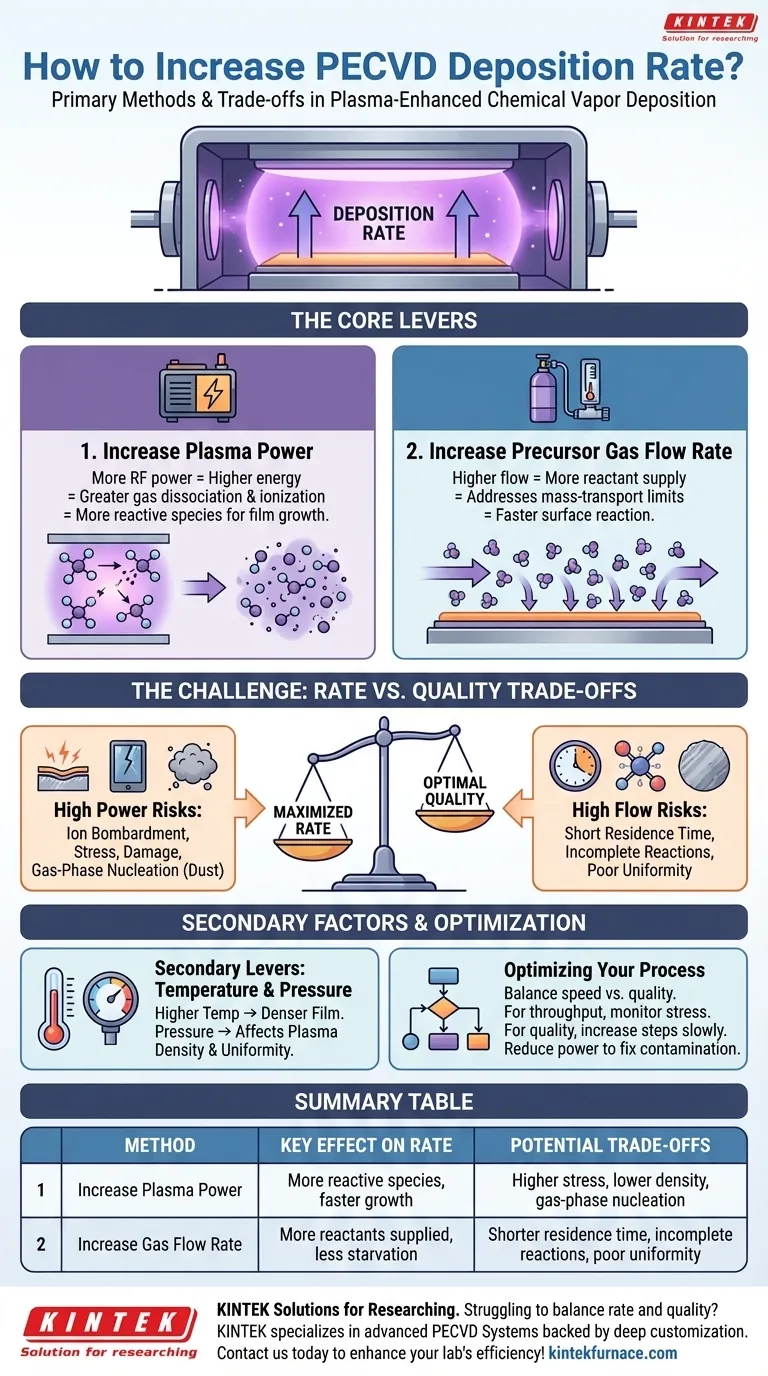

Kurz gesagt, die beiden primären Methoden zur Erhöhung der Abscheiderate bei der Plasma-Enhanced Chemical Vapor Deposition (PECVD) bestehen darin, die Plasmaleistung zu erhöhen oder die Flussrate des Prekursor-Gases zu steigern. Eine Erhöhung der Leistung liefert mehr Energie, um die Prekursor-Moleküle in reaktive Spezies zu zerlegen, während ein höherer Gasfluss die Zufuhr dieser Reaktanten zur Substratoberfläche erhöht, beides beschleunigt das Filmwachstum.

Die Herausforderung besteht nicht nur darin, die Abscheiderate zu maximieren, sondern eine höhere Rate zu erzielen, ohne die wesentlichen Eigenschaften des Dünnfilms zu beeinträchtigen. Ein schnellerer Prozess bringt oft Kompromisse bei der Filmqualität mit sich, wie z.B. höhere Spannung, geringere Dichte oder schlechte Gleichmäßigkeit.

Die Kernhebel zur Erhöhung der Abscheiderate

Um Ihren PECVD-Prozess effektiv zu steuern, müssen Sie verstehen, wie die primären Eingangsparameter die Geschwindigkeit der Filmbildung direkt beeinflussen. Diese Hebel wirken auf verschiedene Aspekte der Plasma- und chemischen Reaktionsumgebung.

Erhöhung der Plasmaleistung

Das Erhöhen der HF-Leistung, die an die Elektroden angelegt wird, injiziert direkt mehr Energie in das Plasma. Dies hat einen signifikanten Effekt auf die Prekursor-Gase.

Dieser höhere Energiezustand führt zu einem größeren Grad an Dissoziation und Ionisation der Gasmoleküle. Das Ergebnis ist eine viel höhere Dichte der reaktiven freien Radikale und Ionen, die die Bausteine des Dünnfilms sind, was zu einer schnelleren Abscheiderate führt.

Erhöhung der Prekursor-Gasflussrate

Das Erhöhen der Flussrate des Prekursor-Gases (z.B. Silan für die Siliziumabscheidung) stellt sicher, dass eine reichere Versorgung mit Reaktionsmolekülen in der Kammer verfügbar ist.

Dies ist besonders wichtig in einem massentransport-limitierten Regime, in dem die Reaktionsrate schneller ist als die Rate, mit der Reaktanten zum Substrat geliefert werden können. Durch Erhöhen des Flusses stellen Sie sicher, dass die Oberflächenreaktion nicht „ausgehungert“ wird, wodurch die Abscheiderate direkt erhöht wird.

Die Kompromisse verstehen: Rate vs. Qualität

Das einfache Aufdrehen von Leistung und Fluss auf ihr Maximum ist selten die optimale Lösung. Eine zu hohe Abscheiderate kann erhebliche negative Folgen für die Qualität und Integrität Ihres abgeschiedenen Films haben.

Die Auswirkungen hoher Leistung

Während eine höhere Leistung die Rate steigert, verstärkt sie auch den Ionenbeschuss auf der Substratoberfläche. Dies kann Druckspannungen im Film hervorrufen, physikalische Schäden an empfindlichen Bauelementschichten verursachen und sogar die Filmdichte reduzieren.

Darüber hinaus kann übermäßig hohe Leistung zu Gasphasenkeimbildung führen. Dabei bilden sich Partikel des Filmmaterials im Plasma selbst, nicht auf dem Substrat. Diese Partikel fallen dann als Staub auf Ihr Substrat und erzeugen einen rauen, kontaminierten und oft unbrauchbaren Film.

Die Auswirkungen eines hohen Gasflusses

Eine sehr hohe Gasflussrate reduziert die Verweilzeit – die durchschnittliche Zeit, die ein Molekül in der Plasmazone verbringt. Ist die Verweilzeit zu kurz, haben die Prekursor-Moleküle möglicherweise nicht genug Zeit, um vollständig zu dissoziieren.

Dies kann zu unvollständigen chemischen Reaktionen und zur Einlagerung unerwünschter Nebenprodukte (wie überschüssigem Wasserstoff in Siliziumnitridfilmen) in den Film führen, was seine elektrischen und optischen Eigenschaften verändert. Es kann auch die Gleichmäßigkeit des Films über den Wafer verschlechtern, wenn das Gas nicht gleichmäßig verteilt wird.

Die Rolle von Temperatur und Druck

Während Leistung und Fluss primäre Hebel sind, sind die Substrattemperatur und der Kammerdruck kritische sekundäre Parameter. Eine höhere Temperatur versorgt die Oberflächenatome mit mehr Energie zur Bewegung, was im Allgemeinen zu einem dichteren, qualitativ hochwertigeren Film führt. Der Druck beeinflusst die Plasmadichte und die mittlere freie Weglänge der Moleküle, was sowohl die Reaktionschemie als auch die Gleichmäßigkeit der Abscheidung beeinflusst.

Optimierung Ihres PECVD-Prozesses

Ihre idealen Parameter sind eine Funktion Ihres spezifischen Ziels. Sie müssen das Bedürfnis nach Geschwindigkeit mit den nicht verhandelbaren Anforderungen an die Filmqualität in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Erhöhen Sie die Plasmaleistung und den Gasfluss sorgfältig und gleichzeitig, überwachen Sie jedoch gewissenhaft die Filmeigenschaften wie Spannung, Gleichmäßigkeit und Defektanzahl, um den Punkt der inakzeptablen Verschlechterung zu finden.

- Wenn Ihr Hauptaugenmerk auf hoher Filmqualität liegt (z.B. für optische oder elektronische Bauelemente): Beginnen Sie mit einem konservativen, bekannten Rezept. Erhöhen Sie einen Parameter nach dem anderen in kleinen Schritten und messen Sie bei jedem Schritt die Filmeigenschaften wie Brechungsindex, Dichte und Ätzrate, um das Prozessfenster zu charakterisieren.

- Wenn Sie mit Filmkontaminationen oder Staub zu kämpfen haben: Ihre Plasmaleistung ist wahrscheinlich zu hoch, was eine Gasphasenkeimbildung verursacht. Reduzieren Sie die Leistung oder passen Sie den Druck an, um diesen Effekt zu mindern.

Die Beherrschung Ihres PECVD-Prozesses beruht auf dem Verständnis, dass jede Parameteranpassung einen kalkulierten Kompromiss beinhaltet.

Zusammenfassungstabelle:

| Methode | Schlüsseleffekt auf die Abscheiderate | Potenzielle Kompromisse |

|---|---|---|

| Plasmaleistung erhöhen | Höhere Energie führt zu mehr reaktiven Spezies, beschleunigt das Filmwachstum | Höhere Spannung, geringere Dichte, Gasphasenkeimbildung, Kontamination |

| Gasflussrate erhöhen | Mehr Reaktanten werden zugeführt, wodurch die Unterversorgung in massentransport-limitierten Regimen reduziert wird | Kürzere Verweilzeit, unvollständige Reaktionen, schlechte Gleichmäßigkeit |

Fällt es Ihnen schwer, Abscheiderate und Filmqualität in Ihren PECVD-Prozessen in Einklang zu bringen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, unterstützt durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Systeme an Ihre einzigartigen experimentellen Anforderungen anpassen können, um Ihnen zu helfen, optimale Leistung ohne Kompromisse bei der Qualität zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und die Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen