In einem PECVD-System werden Quellgase über eine spezielle Komponente, meist einen Duschkopf, in die Prozesskammer geleitet. Diese perforierte Platte ist direkt über dem Substrat positioniert, um sicherzustellen, dass die Reaktionsgase gleichmäßig über die Oberfläche des Wafers verteilt werden, was der entscheidende erste Schritt für ein gleichmäßiges Filmwachstum ist.

Der Gaszuführmechanismus in PECVD ist mehr als nur eine Rohrleitung; es ist ein präzisionsgefertigtes System, das auf Gleichmäßigkeit ausgelegt ist. Der „Duschkopf“ verteilt nicht nur das Gas, sondern ist oft auch die Elektrode, die zur Zündung des Plasmas verwendet wird, wodurch die Gasverteilung direkt mit dem chemischen Reaktionsprozess verknüpft ist.

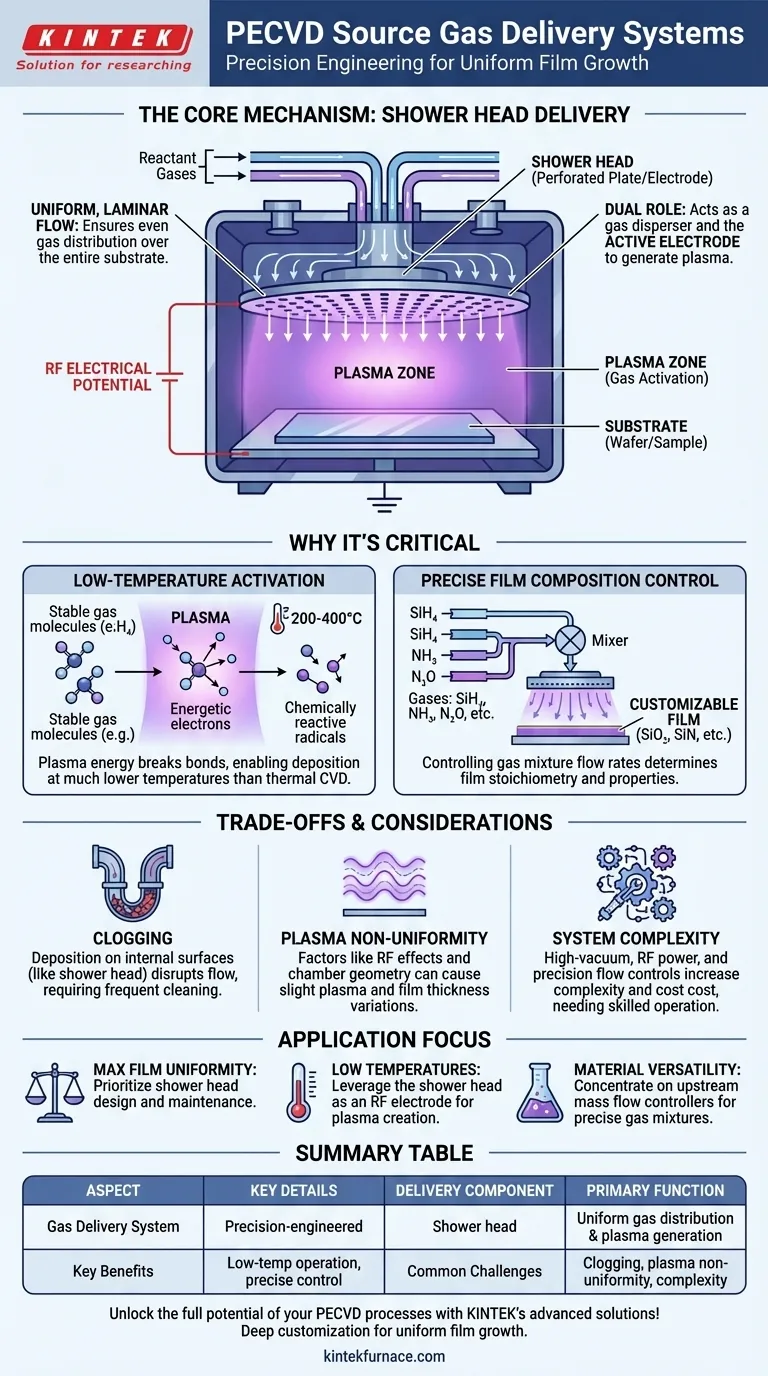

Der Kernmechanismus: Vom Gaseinlass zum Plasma

Plasma-Enhanced Chemical Vapor Deposition (PECVD) basiert auf präziser Kontrolle, um hochwertige Filme zu erzeugen. Das Gaszuführsystem ist die Grundlage dieser Kontrolle.

Einführung des Duschkopfs

Die gebräuchlichste Methode zur Gaszufuhr ist der Duschkopf. Stellen Sie sich eine große, flache Metallscheibe vor, typischerweise aus Aluminium, mit Hunderten oder Tausenden von winzigen, präzise gebohrten Löchern.

Diese Komponente ist innerhalb der Vakuumkammer, parallel zu und in geringem Abstand vom Substrat (dem zu beschichtenden Wafer oder der Probe) montiert.

Das Ziel der gleichmäßigen Verteilung

Die Hauptfunktion des Duschkopfs besteht darin, die Reaktionsgase in einem gleichmäßigen, laminaren Fluss über die gesamte Oberfläche des Substrats einzuführen.

Ohne dies würden sich Gase in einem Bereich konzentrieren, was zu einem Film führen würde, der auf einer Seite des Wafers dicker ist als auf der anderen – ein kritischer Fehler in der Halbleiterfertigung.

Die Doppelfunktion des Duschkopfs

Entscheidend ist, dass der Duschkopf nicht nur eine passive Gasdüse ist. Es wird ein HF-Potenzial (Radiofrequenz) direkt darauf angelegt, wodurch er zu einer aktiven Elektrode wird.

Diese HF-Energie regt das gleichmäßig durch die Löcher strömende Gas an, ionisiert es und erzeugt das Plasma direkt über dem Substrat. Diese Integration von Gaszufuhr und Plasmaerzeugung ist ein Kennzeichen des modernen PECVD-Reaktordesigns.

Warum diese Methode für PECVD entscheidend ist

Die Doppelfunktion des Duschkopfs ist das, was die entscheidenden Vorteile des PECVD-Verfahrens gegenüber rein thermischen Methoden wie der konventionellen CVD ermöglicht.

Gase bei niedrigen Temperaturen aktivieren

Die energiereichen Elektronen innerhalb des Plasmas, die am Duschkopf erzeugt werden, haben genügend Energie, um die stabilen Quellgasmoleküle (wie Silan, SiH₄) in chemisch reaktive Radikale aufzuspalten.

Diese Radikale sind hochreaktiv und bilden leicht einen festen Film auf der kühleren Substratoberfläche. Diese plasmabasierte Aktivierung ist der Grund, warum PECVD bei viel niedrigeren Temperaturen (z.B. 200-400°C) betrieben werden kann als die thermische CVD, die hohe Hitze (600-800°C) benötigt, um dieselben chemischen Bindungen aufzubrechen.

Filmkonsistenz kontrollieren

Die endgültigen Eigenschaften des abgeschiedenen Films werden durch die Mischung der Gase bestimmt, die dem Duschkopf zugeführt werden.

Durch die präzise Steuerung der Flussraten verschiedener Quellgase (z.B. Silan und Ammoniak für Siliziumnitrid oder Silan und Distickstoffoxid für Siliziumdioxid) können Bediener die Stöchiometrie und physikalischen Eigenschaften des Films präzise steuern.

Abwägungen und Überlegungen verstehen

Obwohl effektiv, birgt das Duschkopf-basierte Zuführsystem eigene betriebliche Herausforderungen, die bewältigt werden müssen.

Das Problem der Verstopfung

Da die Abscheidung überall dort stattfindet, wo reaktive Radikale vorhanden sind, lagert sich auch auf den Innenflächen der Kammer, einschließlich des Duschkopfs selbst, ein dünner Film ab.

Im Laufe der Zeit kann dieser Aufbau die kleinen Gaslöcher verstopfen, den gleichmäßigen Gasfluss stören und die Filmgleichmäßigkeit beeinträchtigen. Dies erfordert regelmäßige und manchmal häufige Reinigungszyklen der Kammer.

Probleme mit der Plasmagleichmäßigkeit

Obwohl der Duschkopf einen gleichmäßigen Gasfluss gewährleistet, garantiert er keine perfekt gleichmäßige Plasmadichte.

Faktoren wie Kammergeometrie, Gasdruck und der stehende Welleneffekt der HF-Energie können zu Ungleichmäßigkeiten im Plasma selbst führen. Dies kann immer noch zu leichten Abweichungen in der Filmdicke oder den Eigenschaften über den Wafer hinweg führen, ein Problem, an dessen Minimierung Reaktor-Designer ständig arbeiten.

Systemkomplexität

Die Kombination aus präziser Gasflussregelung, Hochvakuumsystemen und HF-Leistungserzeugung macht PECVD-Systeme deutlich komplexer und teurer als einige einfachere Abscheidungsmethoden. Diese Komplexität erfordert qualifizierte Techniker für Betrieb und Wartung.

Wie Sie dies auf Ihren Prozess anwenden können

Ihr spezifisches Ziel bestimmt, auf welchen Aspekt des Gaszuführsystems Sie sich am meisten konzentrieren müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmgleichmäßigkeit liegt: Ihre Priorität muss das Design und die Wartung des Duschkopfs sein, um sicherzustellen, dass er sauber und unbeschädigt bleibt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung bei niedrigen Temperaturen liegt: Der Schlüssel liegt im Verständnis, dass die Funktion des Duschkopfs als HF-Elektrode den Niedertemperaturprozess ermöglicht, indem er das notwendige Plasma erzeugt.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt liegt: Konzentrieren Sie sich auf die vorgeschalteten Massenflussregler, die den Duschkopf speisen, da die präzise Steuerung der Gasmischung es Ihnen ermöglicht, eine Reihe von Materialien wie Siliziumdioxid und Nitrid abzuscheiden.

Letztendlich ist die Erkenntnis, dass das Gaszuführsystem eine aktive und kritische Komponente ist, grundlegend, um den PECVD-Prozess zu meistern und konsistente, hochwertige Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetails |

|---|---|

| Zuführkomponente | Duschkopf (perforierte Platte) |

| Hauptfunktion | Gleichmäßige Gasverteilung und Plasmaerzeugung |

| Hauptvorteile | Niedertemperaturbetrieb, präzise Filmkontrolle |

| Häufige Herausforderungen | Verstopfung, Plasmagleichmäßigkeit, Systemkomplexität |

| Anwendungen | Halbleiterfertigung, Dünnschichtabscheidung |

Entfalten Sie das volle Potenzial Ihrer PECVD-Prozesse mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung beliefern wir diverse Labore mit Hochtemperatur-Ofensystemen, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Drehrohröfen sowie Vakuum- und Atmosphärenöfen. Unsere starke, tiefgehende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für gleichmäßiges Filmwachstum und Effizienz präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren