Kurz gesagt, CAD/CAM-Technologie ist die primäre Methode, die verwendet wird, um einen massiven Zirkonoxidblock in eine präzise, hochfeste Dentalrestauration zu verwandeln. Der Prozess umfasst das digitale Design der Restauration (CAD) und die anschließende Verwendung einer automatisierten Fräsmaschine, um sie zu formen (CAM), bevor sie einem abschließenden Härtungsprozess namens Sintern unterzogen wird.

Die Kernfunktion von CAD/CAM in der Zirkonoxid-Zahnheilkunde besteht darin, traditionelle, manuelle Labortechniken durch einen hochpräzisen und wiederholbaren digitalen Arbeitsablauf zu ersetzen. Dies ermöglicht die Verarbeitung eines außergewöhnlich starken Materials wie Zirkonoxid, das zu hart ist, um effektiv von Hand geformt zu werden.

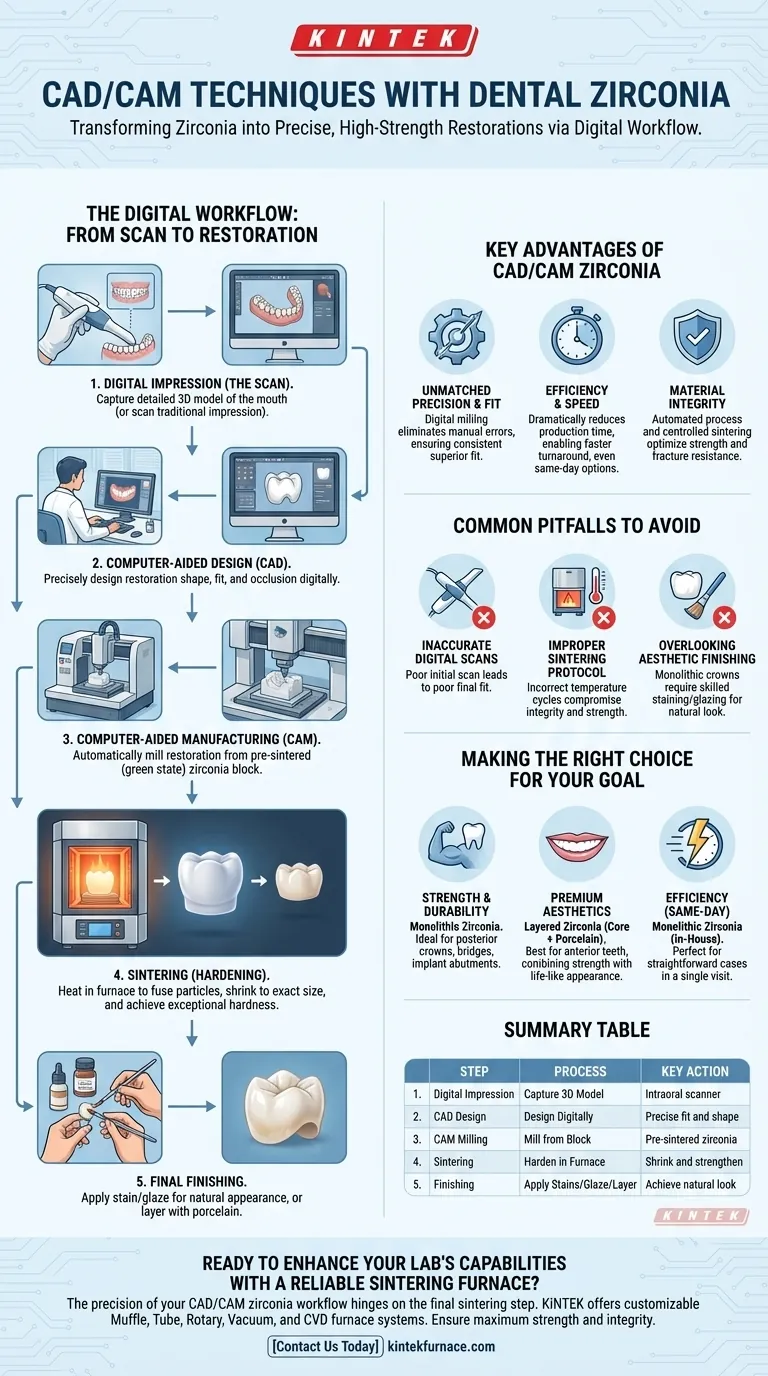

Der digitale Arbeitsablauf: Vom Scan zur Restauration

Der gesamte Prozess ist eine nahtlose Integration von digitaler Erfassung, Design und automatisierter Fertigung. Jeder Schritt baut auf dem vorherigen auf, um eine Restauration mit präziser Passform und Funktion zu erstellen.

Schritt 1: Digitale Abformung (Der Scan)

Der Prozess beginnt mit der Erstellung eines detaillierten 3D-Modells des Mundes des Patienten. Dies geschieht typischerweise mit einem Intraoralscanner, der die Zahnpräparationen, die umliegenden Zähne und die Bissregistrierung direkt erfasst. Alternativ kann eine traditionelle physische Abformung genommen und dann im Dentallabor gescannt werden.

Schritt 2: Computergestütztes Design (CAD)

Dieses digitale Modell wird in spezielle CAD-Software importiert. Ein Dentaltechniker entwirft dann die endgültige Restauration – sei es eine Krone, eine Brücke oder ein Implantatpfeiler – am Computer. Er kann Form, Kontaktpunkte und Okklusion (den Biss) präzise steuern, um eine perfekte Passform zu gewährleisten, bevor irgendein physisches Material bearbeitet wird.

Schritt 3: Computergestützte Fertigung (CAM)

Sobald das Design fertiggestellt ist, wird die digitale Datei an eine Fräsmaschine gesendet. Diese Maschine fräst die Restauration automatisch und präzise aus einem Block aus vorgesintertem Zirkonoxid, das oft als „Grünzustand“ bezeichnet wird. In diesem kreideartigen Zustand ist das Zirkonoxid weich genug, um präzise gefräst zu werden.

Schritt 4: Sintern (Härten im Ofen)

Die gefräste Zirkonoxid-Restauration ist noch weich und übergroß, um die Schrumpfung zu berücksichtigen. Sie wird dann in einen speziellen Hochtemperaturofen gegeben. Dieser Sinterprozess erhitzt das Zirkonoxid, wodurch sich die Partikel miteinander verbinden, was die Restauration auf ihre exakten Designabmessungen schrumpfen lässt und ihr ihre endgültige, außergewöhnliche Härte und Festigkeit verleiht.

Schritt 5: Endbearbeitung

Nach dem Sintern ist die Restauration steinhart. Um ein natürliches Aussehen zu erzielen, verwenden Techniker verschiedene Veredelungstechniken. Dies kann eine einfache Glasur und Bemalung sein, um Farbe und Glanz benachbarter Zähne anzupassen, oder eine komplexere Schichttechnik mit Keramik für erstklassige ästhetische Ergebnisse.

Verständnis der wichtigsten Vorteile

Die Verwendung von CAD/CAM für Zirkonoxid ist nicht nur eine Alternative; es ist die ermöglichende Technologie, die moderne Zirkonoxid-Restaurationen möglich macht.

Unübertroffene Präzision und Passform

Zirkonoxid ist ein extrem starkes Material, aber es ist auch mit traditionellen Methoden sehr schwer zu bearbeiten. Die digitale Präzision des CAM-Fräsens eliminiert menschliche Fehler und Materialverformungen, die bei älteren Gießtechniken auftreten, was zu einer konstant überlegenen Passform führt.

Effizienz und Geschwindigkeit

Der digitale Arbeitsablauf reduziert die für die Herstellung einer Restauration erforderliche Zeit drastisch. Was einst mehrere Termine und tagelange manuelle Laborarbeit erforderte, kann nun oft komprimiert werden, wobei einige Systeme sogar Kronen am selben Tag ermöglichen.

Materialintegrität

Die automatisierte Natur des CAM-Fräsens und die kontrollierte Umgebung des Sinterofens stellen sicher, dass die Materialeigenschaften optimiert werden. Dies führt zu Restaurationen, die nicht nur gut passen, sondern auch unglaublich haltbar und bruchfest sind.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl die Technologie fortschrittlich ist, hängt die endgültige Qualität immer noch von der richtigen Ausführung in kritischen Phasen ab.

Ungenauigkeiten bei digitalen Scans

Der gesamte Prozess basiert auf dem anfänglichen Scan. Ein schlechter oder unvollständiger Scan führt zu einer schlecht sitzenden Restauration, unabhängig davon, wie gut die nachfolgenden Schritte ausgeführt werden. Die Regel lautet: „Schlechte Eingabe, schlechte Ausgabe“.

Unsachgemäßes Sinterprotokoll

Das Sintern ist der kritischste Schritt, um die endgültige Festigkeit von Zirkonoxid zu erreichen. Die Verwendung des falschen Temperaturzyklus oder ein zu schnelles Aufheizen/Abkühlen des Ofens kann innere Spannungen und Mikrobrüche verursachen, die die Integrität der Restauration beeinträchtigen und zu einem vorzeitigen Versagen führen.

Ästhetische Nachbearbeitung übersehen

Während CAD/CAM eine perfekt geformte Restauration schafft, kann eine monolithische (einfarbige) Zirkonoxidkrone opak und unnatürlich aussehen, wenn sie nicht richtig nachbearbeitet wird. Die gekonnte Anwendung von Farben und Glasuren ist unerlässlich, um die Restauration mit der natürlichen Zahnsubstanz des Patienten zu verbinden.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung von CAD/CAM-Zirkonoxid hängt stark vom klinischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Haltbarkeit liegt: Eine monolithische Zirkonoxid-Restauration, die korrekt gefräst und gesintert wurde, ist die ideale Wahl für hintere Kronen, Mehrbrücken und Implantatpfeiler, wo die Kaukräfte am höchsten sind.

- Wenn Ihr Hauptaugenmerk auf erstklassiger Ästhetik liegt: Für Frontzähne sollten Sie einen gefrästen Zirkonoxidkern in Betracht ziehen, der anschließend mit Keramik verblendet wird. Dies kombiniert die Festigkeit der Zirkonoxid-Unterstruktur mit dem lebensechten Aussehen von handgeschichteten Keramiken.

- Wenn Ihr Hauptaugenmerk auf Effizienz liegt: Eine monolithische Zirkonoxidkrone, die im eigenen Haus entworfen und gefräst wird, kann eine starke, funktionelle Restauration in einem einzigen Patiententermin liefern, was sie perfekt für unkomplizierte Fälle macht.

Die Beherrschung dieses digitalen Arbeitsablaufs ist unerlässlich, um das volle Potenzial moderner Hochleistungs-Dental-Keramiken auszuschöpfen.

Zusammenfassungstabelle:

| Schritt | Prozess | Schlüsselaktion |

|---|---|---|

| 1 | Digitale Abformung | Erfassung eines 3D-Modells des Mundes mit einem Intraoralscanner. |

| 2 | CAD-Design | Entwurf der Restauration digital für eine präzise Passform. |

| 3 | CAM-Fräsen | Fräsen der Restauration aus einem vorgesinterten Zirkonoxidblock. |

| 4 | Sintern | Härten und Schrumpfen der Restauration in einem Hochtemperaturofen. |

| 5 | Endbearbeitung | Auftragen von Farben, Glasuren oder Keramik für ein natürliches Aussehen. |

Bereit, die Fähigkeiten Ihres Labors mit einem zuverlässigen Sinterofen zu verbessern?

Die Präzision Ihres CAD/CAM-Zirkonoxid-Arbeitsablaufs hängt vom letzten Sintervorgang ab. KINTEK bietet, unterstützt durch erstklassige F&E und Fertigung, Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Ofensysteme, die alle für die einzigartigen Bedürfnisse Ihres Labors anpassbar sind. Stellen Sie sicher, dass Ihre Restaurationen maximale Festigkeit und Integrität erreichen, mit einem Ofen, der für Genauigkeit und Haltbarkeit gebaut ist.

Kontaktieren Sie uns noch heute, um den perfekten Hochtemperaturofen für Ihr Dentallabor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen