In der Glasindustrie erfüllen Atmosphärenöfen eine entscheidende Funktion für die Hochtemperatur-Wärmebehandlung. Sie werden hauptsächlich für Prozesse wie Härten und Glühen eingesetzt, bei denen Glas unter hochspezifischen Bedingungen erhitzt und dann abgekühlt wird, um seine physikalischen Eigenschaften grundlegend zu verändern. Dieser kontrollierte Prozess ist es, der das hochfeste, langlebige Glas erzeugt, das für moderne Anwendungen erforderlich ist.

Die zentrale Herausforderung bei der Glasbehandlung besteht darin, dass hohe Temperaturen Oberflächenfehler und innere Spannungen hervorrufen können. Atmosphärenöfen lösen dieses Problem, indem sie die Umgebungsluft durch eine kontrollierte Gasatmosphäre ersetzen, die Oxidation verhindert und eine perfekt gleichmäßige Erwärmung für überragende Festigkeit und Klarheit gewährleistet.

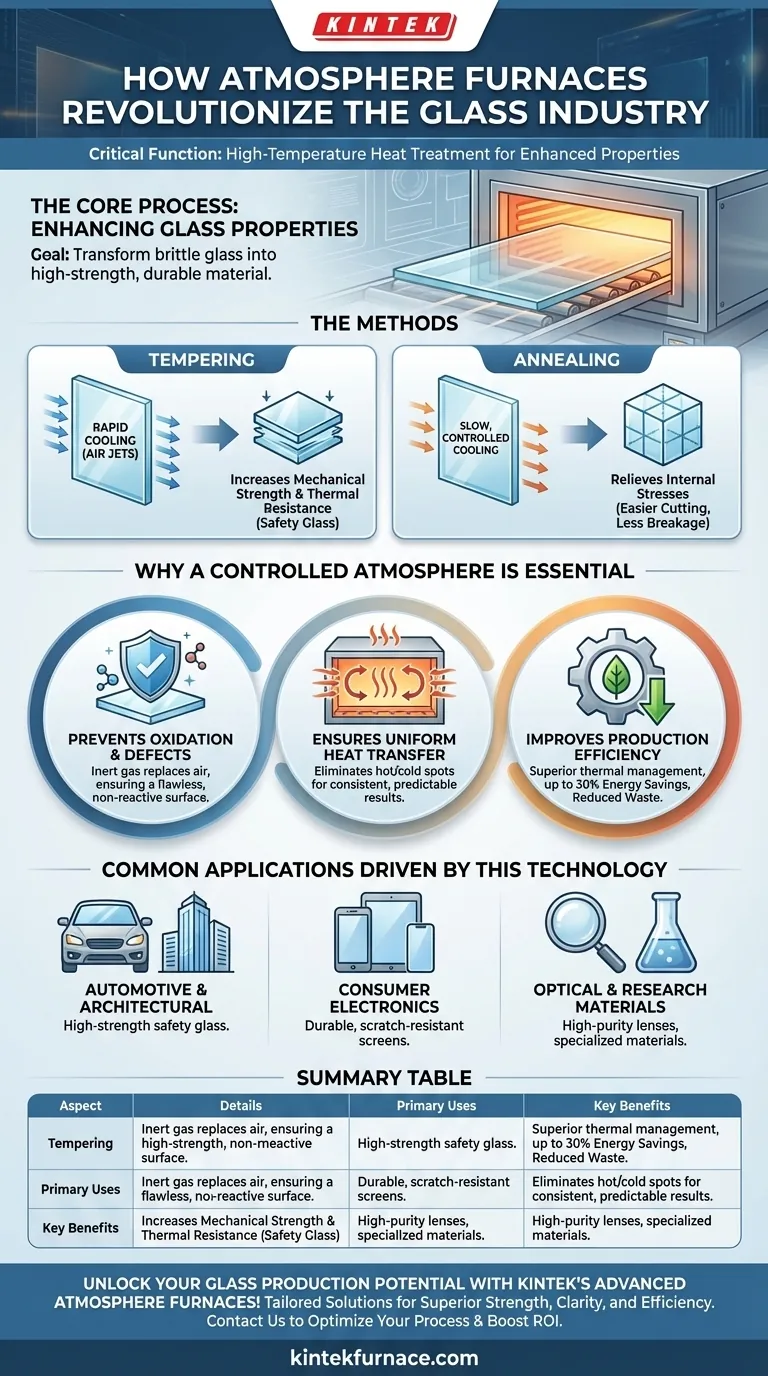

Der Kernprozess: Verbesserung der Glaseigenschaften

Das Ziel der Wärmebehandlung von Glas ist nicht nur, es zu erhitzen, sondern es grundlegend umzustrukturieren, um die Leistung zu verbessern. Atmosphärenöfen bieten die präzise Umgebung, die erforderlich ist, um diese Transformation wiederholbar und zuverlässig zu erreichen.

Das Ziel: Festigkeit und Stabilität

Standardmäßiges, unbehandeltes Glas ist spröde und sehr anfällig für Brüche durch physische Einwirkungen oder plötzliche Temperaturänderungen (Thermoschock).

Das Hauptziel der Wärmebehandlung ist die Erhöhung seiner mechanischen Festigkeit und thermischen Beständigkeit. Dieser Prozess ordnet die inneren Spannungen im Glas neu an, um es um ein Vielfaches stärker zu machen als sein unbehandeltes Gegenstück.

Die Methoden: Härten und Glühen

Beim Härten wird Glas auf eine gleichmäßige Temperatur, typischerweise über 600°C, erhitzt und dann seine äußeren Oberflächen schnell mit Luftstrahlen abgekühlt. Dies „fixiert“ einen Zustand hoher Kompression an der Oberfläche und Zugspannung im Kern, was dem Glas seine Festigkeit verleiht.

Das Glühen hingegen beinhaltet das Erhitzen des Glases und anschließendes sehr langsames Abkühlen. Dieser Prozess dient dazu, innere Spannungen, die während der Herstellung entstanden sind, abzubauen, wodurch das Glas leichter zu schneiden ist und weniger dazu neigt, spontan zu brechen.

Warum eine kontrollierte Atmosphäre unerlässlich ist

Der Einsatz eines Standardofens für diese Prozesse würde zu inkonsistenter Qualität und einer hohen Ausfallrate führen. Die „Atmosphäre“ in einem Atmosphärenofen ist der Schlüssel zur Überwindung dieser Herausforderungen.

Vermeidung von Oxidation und Oberflächenfehlern

Bei hohen Temperaturen kann Sauerstoff in der Luft mit der Glasoberfläche reagieren. Dies kann Verfärbungen, Flecken und andere mikroskopische Defekte verursachen, die sowohl das Aussehen als auch die strukturelle Integrität des Endprodukts beeinträchtigen.

Ein Atmosphärenofen entfernt den Sauerstoff und ersetzt ihn durch eine inerte oder spezifische Gasmischung. Diese nicht-reaktive Umgebung stellt sicher, dass die Glasoberfläche während des gesamten Heizzyklus makellos bleibt.

Gewährleistung einer gleichmäßigen Wärmeübertragung

Damit das Härten oder Glühen erfolgreich ist, muss jeder Quadratmillimeter des Glases exakt die gleiche Temperatur haben. Kalte oder heiße Stellen würden ungleichmäßige innere Spannungen erzeugen, die dazu führen können, dass das Glas sich verzieht oder sogar zerspringt.

Die kontrollierte, zirkulierende Atmosphäre innerhalb des Ofens garantiert eine gleichmäßige und effiziente Wärmeübertragung, eliminiert Temperaturschwankungen und gewährleistet ein konsistentes, vorhersehbares Ergebnis.

Verbesserung der Produktionseffizienz

Moderne Atmosphärenöfen sind auf überlegene Wärmespeicherung und -verteilung ausgelegt. Dieser Fokus auf das Wärmemanagement liefert mehrere wichtige geschäftliche Vorteile.

Im Vergleich zu älteren oder herkömmlichen Ofendesigns können sie Energieeinsparungen von bis zu 30 % erzielen. Dies reduziert direkt die Betriebskosten. Darüber hinaus reduzieren diese Öfen durch die Vermeidung von Defekten den Materialabfall und die Ausschussraten drastisch.

Häufige Anwendungen, die durch diese Technologie angetrieben werden

Die Fähigkeit, starkes, zuverlässiges und klares Glas herzustellen, hat es zu einem wesentlichen Bestandteil in zahlreichen hochwertigen Industrien gemacht.

Automobil- und Architekturverglasung

Das Sicherheitsglas, das für Autoscheiben, Seitenfenster und Architekturpaneele verwendet wird, ist gehärtetes Glas. Seine hohe Festigkeit widersteht Stößen, und wenn es bricht, zersplittert es in kleine, stumpfe Stücke statt in gefährliche Scherben.

Unterhaltungselektronik

Die robusten Bildschirme von Smartphones, Tablets und anderen Geräten basieren auf chemisch gehärtetem oder vorgespanntem Glas. Die Präzision von Atmosphärenöfen ist entscheidend für die Herstellung von dünnem, leichtem Glas, das zudem sehr kratz- und stoßfest ist.

Optische und Forschungsmaterialien

Für spezielle Anwendungen wie hochreine optische Linsen oder die Materialwissenschaftsforschung bieten Atmosphärenöfen ein Höchstmaß an Umweltkontrolle. Dies ermöglicht die Schaffung von Materialien mit spezifischen Eigenschaften, frei von atmosphärischen Verunreinigungen.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Wärmebehandlungsprozess, den Sie anwenden, wird vollständig durch den gewünschten Endzustand des Glases bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochfestem Sicherheitsglas liegt: Das Härten in einem Atmosphärenofen ist die definitive Methode zur Erzeugung der notwendigen Oberflächenkompression und inneren Spannung.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung innerer Spannungen für einfacheres Schneiden oder Verarbeiten liegt: Das Glühen in einer kontrollierten Atmosphäre bietet die langsame, gleichmäßige Abkühlung, die erforderlich ist, um ein stabiles, spannungsfreies Produkt zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktionseffizienz liegt: Die erheblichen Energieeinsparungen und die drastische Reduzierung von Defekten, die moderne Atmosphärenöfen bieten, liefern einen klaren Return on Investment.

Letztendlich ist die Beherrschung der atmosphärischen Bedingungen während der Wärmebehandlung der Schlüssel zur Herstellung von modernem Hochleistungsglas.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Primäre Verwendungszwecke | Härten und Glühen von Glas zur Verbesserung von Festigkeit und Stabilität |

| Hauptvorteile | Verhindert Oxidation, gewährleistet gleichmäßige Erwärmung, reduziert Defekte, spart Energie (bis zu 30 %) |

| Häufige Anwendungen | Automobilverglasung, Bildschirme für Unterhaltungselektronik, optische Materialien |

| Prozesse | Erhitzen über 600°C mit kontrollierten Gasatmosphären für konsistente Ergebnisse |

Erschließen Sie das volle Potenzial Ihrer Glasproduktion mit den fortschrittlichen Atmosphärenöfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir maßgeschneiderte Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre individuellen experimentellen Anforderungen und liefern überragende Festigkeit, Klarheit und Effizienz. Lassen Sie sich nicht von inkonsistenten Ergebnissen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren und Ihren ROI steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung