Nein, nicht alle Graphitheizelemente sind gleich. Obwohl sie alle aus Graphit bestehen, führen die spezifische Sorte des Materials, sein Herstellungsprozess und sein endgültiges Design zu erheblichen Unterschieden in Leistung, Lebensdauer und Anwendungsgeeignetheit. Diese Unterschiede sind entscheidend, um Effizienz und Zuverlässigkeit in Hochtemperaturbereichen wie Vakuumöfen zu gewährleisten.

Die Auswahl eines Graphitheizelements ist keine Frage einer generischen Komponente, sondern eine präzise technische Entscheidung. Das richtige Element muss die Materialeigenschaften – wie Reinheit und Dichte – und sein physikalisches Design an die spezifischen Anforderungen Ihrer Anwendung hinsichtlich Temperatur, Atmosphäre und Prozess anpassen.

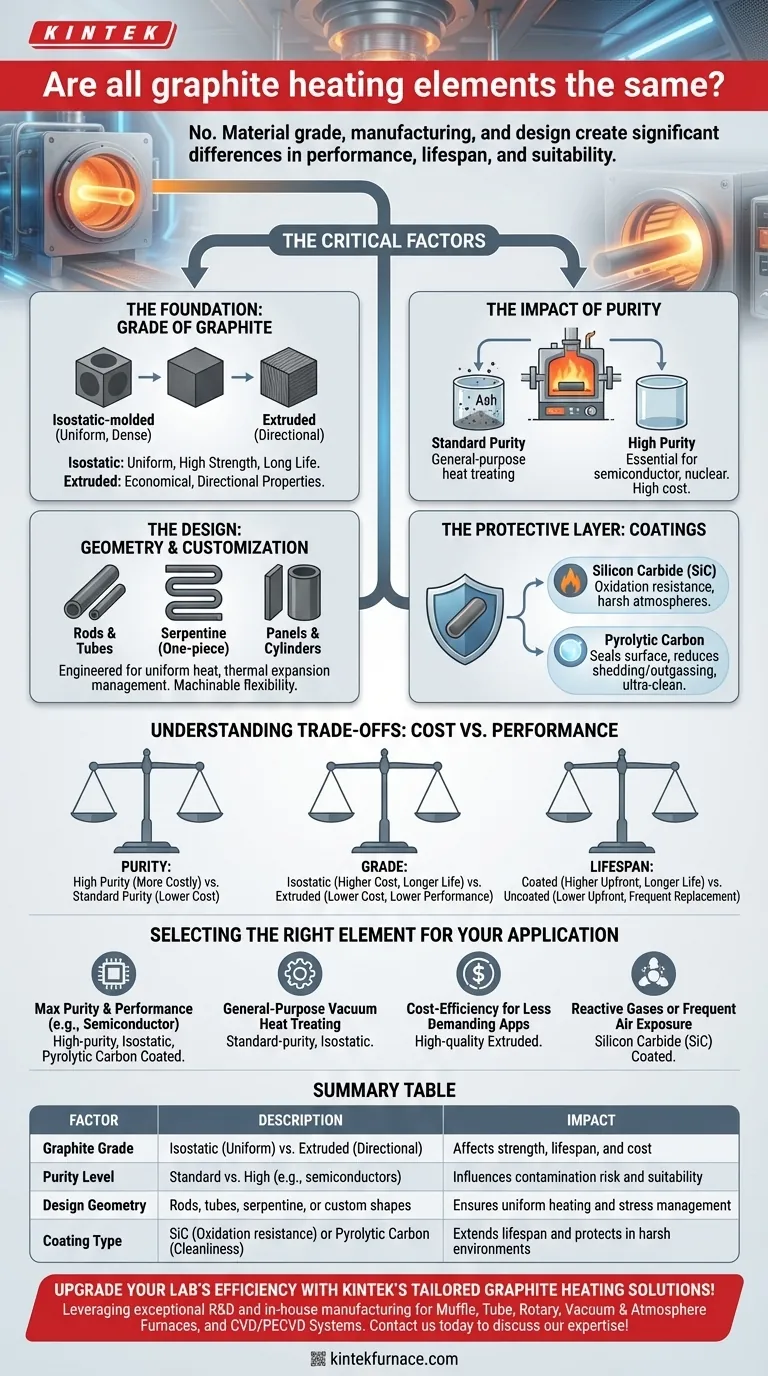

Die entscheidenden Faktoren, die Graphitelemente unterscheiden

Um zu verstehen, was ein Graphitelement von einem anderen unterscheidet, muss man sich auf einige Schlüsselvariablen in seiner Materialwissenschaft und physikalischen Konstruktion konzentrieren. Diese Faktoren wirken sich direkt auf den elektrischen Widerstand, die mechanische Festigkeit und die chemische Beständigkeit aus.

Die Grundlage: Graphitsorte

Das Basismaterial selbst ist der erste Unterscheidungspunkt. Graphit wird für diesen Zweck im Allgemeinen in zwei Hauptsorten eingeteilt.

Isostatisch gepresster Graphit wird hergestellt, indem Graphitpulver aus allen Richtungen gleichmäßig gepresst wird. Dies ergibt ein sehr konsistentes, dichtes Material mit einheitlichen Eigenschaften, ausgezeichneter Festigkeit und langer Lebensdauer, was es ideal für die anspruchsvollsten Anwendungen macht.

Stranggepresster Graphit wird durch das Pressen einer Graphitpaste durch eine Form hergestellt. Dieser Prozess ist kostengünstiger, führt jedoch zu einem Material mit gerichteten Körnereigenschaften, was bedeutet, dass seine Festigkeit und elektrische Leitfähigkeit je nach Ausrichtung variieren können.

Der Einfluss der Reinheit

Graphit für Heizelemente durchläuft einen Hochtemperatur-Reinigungsprozess, um Verunreinigungen wie Asche zu entfernen. Der Reinheitsgrad ist eine kritische Spezifikation.

Standard-Reinheitsgrade eignen sich für viele allgemeine Wärmebehandlungs- und Sinteranwendungen.

Hochreine Qualitäten sind für Branchen wie die Halbleiterfertigung oder nukleare Anwendungen unerlässlich, bei denen selbst Spurenverunreinigungen aus dem Heizelement das Produkt oder den Prozess ruinieren könnten.

Das Design: Geometrie und Anpassung

Als bearbeitbares Material bietet Graphit immense Designflexibilität. Elemente können in eine Vielzahl von Formen gebracht werden, um die Leistung für eine bestimmte Ofenheißzone zu optimieren.

Zu den gängigen Designs gehören einfache Stäbe oder Rohre, komplexe mäanderförmige (einteilige) Elemente sowie mehrteilige Platten- oder Zylinderanordnungen. Die Geometrie wird so konstruiert, dass eine gleichmäßige Wärmeverteilung gewährleistet und die Wärmeausdehnung ohne mechanische Belastung aufgenommen wird.

Die Schutzschicht: Beschichtungen

Zur Verbesserung der Leistung und Lebensdauer können Graphitelemente mit anderen Materialien beschichtet werden. Dies ist besonders wichtig zum Schutz vor Oxidation und chemischer Beanspruchung.

Eine Siliziumkarbid (SiC)-Beschichtung ist eine gängige Wahl, die die Oxidationsbeständigkeit des Elements dramatisch erhöht und ihm ermöglicht, bei nicht perfekten Vakua oder in Atmosphären, die reaktive Gase enthalten, zu arbeiten.

Eine pyrolytische Kohlenstoffbeschichtung kann ebenfalls aufgetragen werden, um die Porosität der Graphitoberfläche zu versiegeln. Dies reduziert die Partikelabgabe und das Ausgasen, was für ultrareine Umgebungen entscheidend ist.

Abwägen von Kompromissen: Kosten vs. Leistung

Die Auswahl des richtigen Heizelements erfordert die Abwägung technischer Anforderungen gegen das Budget. Die ideale Wahl für eine Anwendung kann für eine andere unnötig teuer oder leistungsschwach sein.

Reinheit hat ihren Preis

Der intensive Ofenprozess, der zur Erzielung hoher und ultrahoher Reinheitsgrade erforderlich ist, verursacht erhebliche Kosten. Ein Element für die Halbleiterverarbeitung kann erheblich teurer sein als eines, das für die allgemeine Metallwärmebehandlung verwendet wird.

Isostatisch vs. Stranggepresst Graphit

Isostatischer Graphit bietet überlegene Leistung, Gleichmäßigkeit und eine längere Lebensdauer, ist aber mit höheren Anschaffungskosten verbunden. Für weniger kritische Anwendungen oder solche mit engeren Budgets kann stranggepresster Graphit eine effektive und wirtschaftliche Lösung bieten, wenn seine gerichteten Eigenschaften im Design berücksichtigt werden.

Das Lebensdauerdilemma: Beschichtet vs. Unbeschichtet

Beschichtete Elemente bieten einen klaren Vorteil bei der Langlebigkeit, insbesondere in Umgebungen, in denen kein perfektes Vakuum aufrechterhalten wird. Dieser zusätzliche Schutz geht jedoch mit höheren Anfangskosten einher. Unbeschichtete Elemente sind einfacher und kostengünstiger, müssen aber möglicherweise häufiger ersetzt werden, wenn sie oxidierenden Bedingungen ausgesetzt sind.

Das richtige Element für Ihre Anwendung auswählen

Ihre Wahl muss von den spezifischen Anforderungen Ihres Prozesses geleitet werden. Es gibt kein einziges „bestes“ Element, sondern nur dasjenige, das am besten für Ihr Ziel geeignet ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt (z. B. Halbleiterverarbeitung): Sie benötigen ein hochreines, isostatisch gepresstes Graphitelement, oft mit einer pyrolytischen Kohlenstoffbeschichtung, um Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung im Vakuum liegt: Ein isostatisch gepresstes Element mit Standardreinheit bietet eine ausgezeichnete Balance aus langer Lebensdauer und zuverlässiger Leistung.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine weniger anspruchsvolle Anwendung liegt: Ein hochwertiges stranggepresstes Graphitelement kann die wirtschaftlichste Lösung bieten, ohne wesentliche Funktionseinbußen.

- Wenn Ihr Prozess reaktive Gase oder häufigen Luftkontakt beinhaltet: Ein SiC-beschichtetes Element ist keine Option, sondern eine Notwendigkeit, um schnellen Verschleiß zu verhindern und eine akzeptable Lebensdauer zu gewährleisten.

Das Verständnis dieser Unterschiede verwandelt den Auswahlprozess von einem einfachen Kauf in eine strategische technische Entscheidung.

Zusammenfassungstabelle:

| Faktor | Beschreibung | Auswirkung |

|---|---|---|

| Graphitsorte | Isostatisch (gleichmäßig) vs. Stranggepresst (gerichtet) | Beeinflusst Festigkeit, Lebensdauer und Kosten |

| Reinheitsgrad | Standard vs. Hoch (z. B. für Halbleiter) | Bestimmt das Kontaminationsrisiko und die Eignung |

| Design-Geometrie | Stäbe, Rohre, Mäander oder kundenspezifische Formen | Gewährleistet gleichmäßige Erwärmung und Spannungsmanagement |

| Beschichtungsart | SiC (Oxidationsbeständigkeit) oder Pyrolytischer Kohlenstoff (Sauberkeit) | Verlängert die Lebensdauer und schützt in rauen Umgebungen |

Steigern Sie die Effizienz Ihres Labors mit den maßgeschneiderten Graphitheizlösungen von KINTEK! Durch die Nutzung hervorragender F&E und unserer Eigenfertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefe Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es für die Halbleiterverarbeitung oder die allgemeine Wärmebehandlung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Leistung und Zuverlässigkeit Ihrer Anwendung verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

Andere fragen auch

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz