Sie kennen das Gefühl. Wochen der Vorbereitung, eine wertvolle und sorgfältig präparierte Probe geladen und ein kritischer Hochtemperaturprozess läuft in Ihrem Vakuumofen. Sie warten hoffnungsvoll. Aber wenn Sie die Ergebnisse inspizieren, ist es eine Katastrophe. Ein Teil der Probe ist perfekt behandelt, während ein anderer unterbehandelt oder, schlimmer noch, durch einen Hotspot beschädigt ist. Die Daten sind unbrauchbar. Die Charge ist ruiniert. Die Uhr muss zurückgestellt werden.

Wenn dieses Szenario schmerzlich vertraut klingt, sind Sie nicht allein.

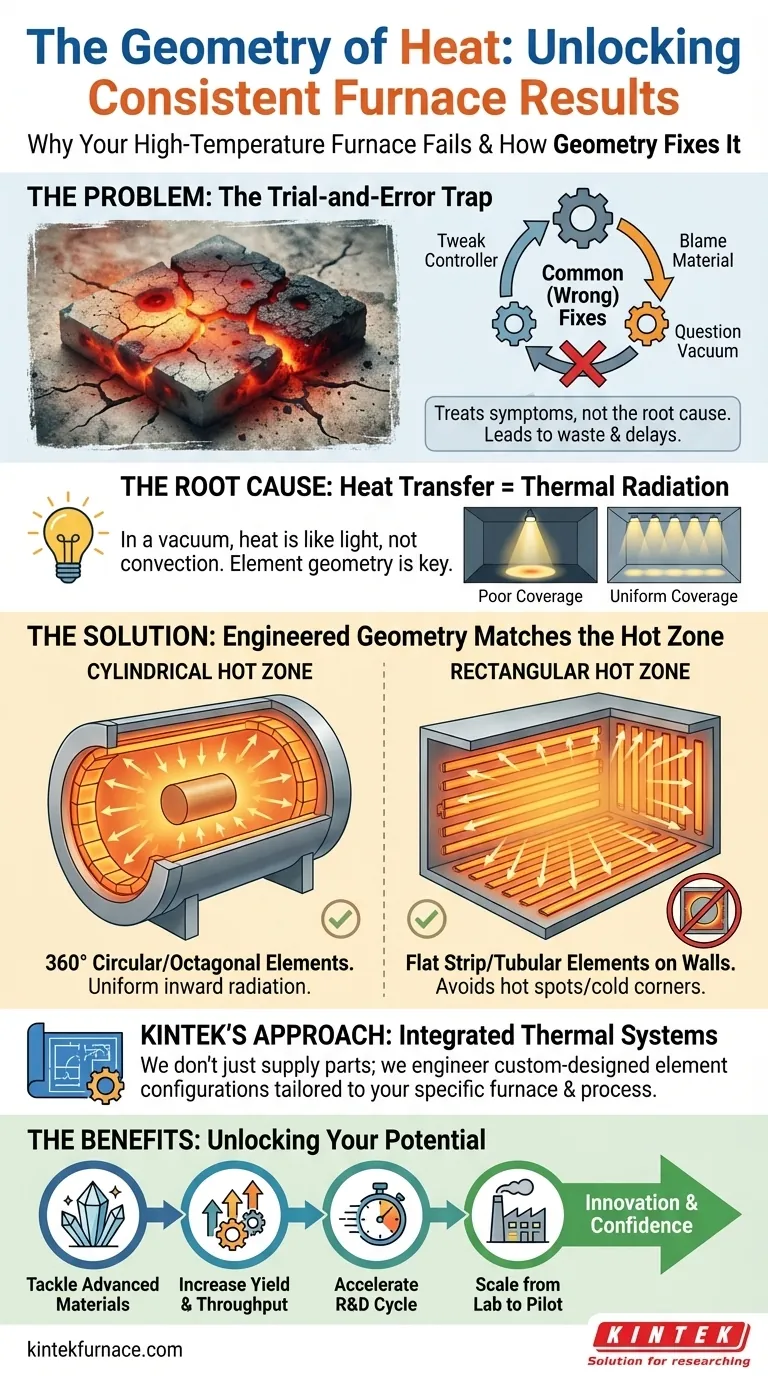

Die Trial-and-Error-Falle: Warum gängige Lösungen nicht funktionieren

In unzähligen Laboren für fortgeschrittene Materialien und Produktionsanlagen ist dieser Kampf mit inkonsistenten thermischen Prozessen eine ständige Quelle der Frustration. Als Reaktion darauf geraten Teams oft in einen vorhersehbaren und kostspieligen Fehlerbehebungszyklus:

- Justieren Sie den Regler: „Vielleicht, wenn wir den Sollwert um ein paar Grad erhöhen oder die Haltezeit verlängern?“

- Geben Sie dem Material die Schuld: „Vielleicht ist dieses Graphitelement einfach alt. Bestellen wir einen Standardersatz.“

- Hinterfragen Sie das Vakuum: „Zieht die Pumpe ein ausreichend tiefes Vakuum? Lassen Sie uns einen Tag lang nach Lecks suchen.“

Während diese Faktoren eine Rolle spielen können, sind sie selten die eigentliche Ursache. Diese Bemühungen sind oft Schüsse ins Blaue, die Symptome statt der zugrunde liegenden Krankheit behandeln.

Dies ist nicht nur ein akademisches Problem; es hat schwerwiegende geschäftliche Konsequenzen. Jeder fehlgeschlagene Lauf bedeutet direkt verschwendete hochwertige Materialien, kritische Projektverzögerungen, die Produkteinführungen zurückdrängen, und eine wachsende Unsicherheit, die das Vertrauen in die Fähigkeiten Ihres Labors untergräbt.

Die Ursache, die offen zutage liegt: Es ist nicht die Hitze, es ist die Form

Der Grund, warum so viele Lösungsversuche scheitern, ist, dass sie ein grundlegendes physikalisches Prinzip übersehen. Im Vakuum eines Ofens erfolgt die Wärmeübertragung fast ausschließlich durch thermische Strahlung.

Betrachten Sie Ihr Heizelement nicht als herkömmlichen Heizkörper, sondern als eine Reihe von leistungsstarken Glühbirnen. Um einen Raum gleichmäßig auszuleuchten, würden Sie nicht einen einzigen, intensiven Scheinwerfer in einer Ecke verwenden. Sie würden mehrere Lichter anordnen, um sicherzustellen, dass jeder Teil des Raumes eine gleichmäßige Abdeckung erhält.

Genau dasselbe gilt für die Wärme in Ihrem Ofen. Die physikalische Geometrie des Heizelements ist eine bewusste technische Wahl, die darauf ausgelegt ist, Ihre Probe mit gleichmäßiger thermischer Energie zu „beleuchten“.

- Für eine zylindrische Ofenkammer (Heißzone) ist die ideale Lösung eine 360°-Kreis- oder achteckige Heizelementanordnung. Dieses Design umgibt die Arbeitslast und strahlt Wärme von allen Seiten nach innen ab, was eine außergewöhnliche Temperaturgleichmäßigkeit gewährleistet.

- Für eine rechteckige Heißzone wäre ein kreisförmiges Element eine Katastrophe und würde intensive Hotspots und kalte Ecken erzeugen. Hier müssen flache Band- oder Rohrelemente sorgfältig entlang der Wände angeordnet werden, um ein gleichmäßiges Feld von Strahlungswärme zu erzeugen.

Aus diesem Grund wird durch den einfachen Austausch eines alternden Elements durch ein anderes desselben Typs, wenn es von vornherein falsch spezifiziert war, nur der Kreislauf des Scheiterns fortgesetzt. Sie setzen nur eine neue Glühbirne in die gleiche schlecht platzierte Lampe ein.

Von Standardteilen zu technischen Systemen: Das richtige Werkzeug für den Job

Um das Problem der thermischen Ungleichmäßigkeit dauerhaft zu lösen, müssen Sie aufhören, Heizelemente als austauschbare Teile zu betrachten, und anfangen, den Ofen als integriertes thermisches System zu betrachten. Die Lösung erfordert ein Werkzeug, bei dem die Geometrie des Heizelements perfekt auf die Heißzone des Ofens und Ihre spezifische Anwendung abgestimmt ist.

Dies ist der Kern der Designphilosophie von KINTEK. Wir bauen keine Öfen aus einem Katalog von Standardkomponenten; wir entwickeln komplette, kundenspezifische Lösungen, die auf einem tiefen Verständnis der thermischen Dynamik basieren.

Unsere außergewöhnlichen F&E- und Inhouse-Fertigungskapazitäten ermöglichen es uns, die exakte Heizelementkonfiguration zu entwerfen und zu bauen, die Ihr Prozess erfordert.

- Für Standardanwendungen: Wir perfektionieren die 360°-Graphit-Heizsysteme in unseren Zylindernöfen, um eine branchenführende Gleichmäßigkeit zu erzielen.

- Für einzigartige Anforderungen: Unsere tiefgreifende Anpassungsfähigkeit glänzt. Ob Sie eine große rechteckige Kammer für die Chargenverarbeitung oder eine komplexe Geometrie für ein CVD-System benötigen, wir entwerfen die Flachband- oder Rohrelementanordnung, die jedes Mal eine gleichmäßige Wärme garantiert.

Unsere Produkte sind die Verkörperung dieses Prinzips: Sie sind von Grund auf so konzipiert, dass sie das grundlegende Problem der Wärmeverteilung lösen, nicht nur eine Wärmequelle enthalten.

Über Konsistenz hinaus: Das volle Potenzial Ihrer Forschung freisetzen

Wenn Sie Temperaturinkonsistenz als Variable eliminieren, beheben Sie nicht nur ein hartnäckiges Problem – Sie erschließen ein neues Potenzial für Ihre Arbeit.

Plötzlich können Sie:

- Fortgeschrittenere Materialien bearbeiten, die ein sehr enges Verarbeitungsfenster haben und unempfindlich gegenüber Temperaturschwankungen sind.

- Durchsatz und Ausbeute erhöhen, indem Sie Chargenausfälle und die Notwendigkeit kostspieliger Nacharbeiten beseitigen.

- Ihren F&E-Zyklus beschleunigen, da Sie Ihren Ergebnissen vertrauen können und von einem erfolgreichen Experiment zum nächsten mit Zuversicht übergehen können.

- Ihren Prozess skalieren vom Labor bis zur Pilotproduktion, in dem Wissen, dass die thermischen Prinzipien, die für eine kleine Probe funktionierten, auch für eine größere gelten werden.

Sie bewegen sich von einer defensiven Position der ständigen Brandbekämpfung zu einer offensiven Position der Innovation, die die Grenzen des Möglichen verschiebt.

Das Lösen des Rätsels der thermischen Gleichmäßigkeit ist mehr als nur eine einzelne Komponente; es geht darum, ein integriertes System zu entwickeln, das auf Ihre spezifischen Ziele zugeschnitten ist. Wenn Sie es satt haben, mit inkonsistenten Ergebnissen zu kämpfen und sicherstellen möchten, dass Ihre thermischen Prozesse zuverlässig, wiederholbar und robust sind, steht Ihnen unser Team zur Verfügung. Wir sind darauf spezialisiert, über Einheitslösungen hinauszugehen, um kundenspezifische Öfen zu entwickeln, die Ihre ambitioniertesten Projekte ermöglichen. Lassen Sie uns die einzigartigen Herausforderungen besprechen, denen Sie gegenüberstehen. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Ähnliche Artikel

- Warum Ihr Röhrenofen Ihre Experimente scheitern lässt (und es liegt nicht an der Temperatur)

- Warum Ihre Kristallzüchtungsexperimente fehlschlagen: Der verborgene Schuldige in Ihrem Röhrenofen

- Warum Ihr Hochtemperatur-Ofen versagt: Der verborgene Schuldige jenseits des gerissenen Rohrs

- Warum Ihre thermische Verarbeitung fehlschlägt: Die versteckte Nichtübereinstimmung in Ihrem Ofen

- Warum Ihre Hochtemperatur-Experimente fehlschlagen – und wie Sie sie endgültig beheben