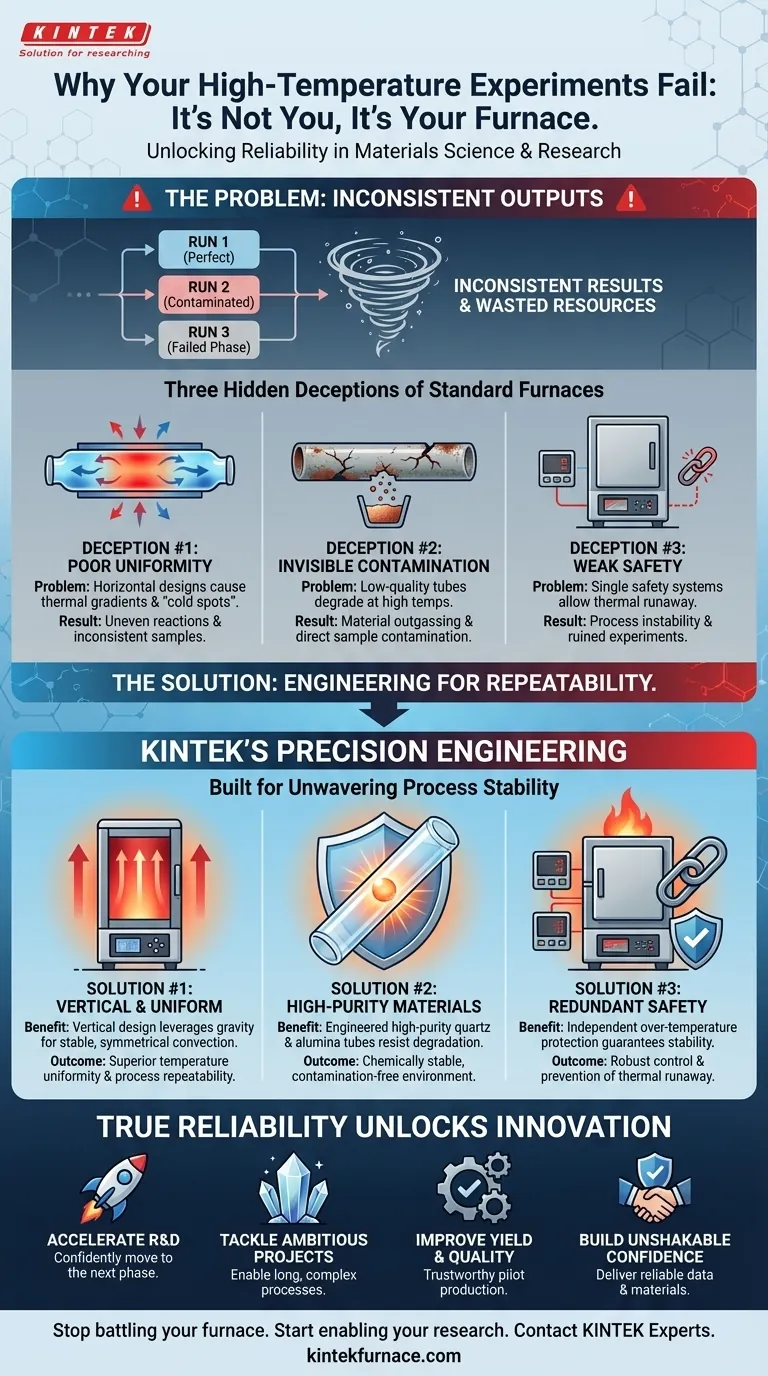

Sie haben diese Woche dreimal denselben Hochtemperaturprozess durchgeführt. Der erste Durchgang war perfekt. Der zweite ergab eine kontaminierte Probe. Der dritte erreichte nicht die gewünschte Materialphase. Die Parameter waren identisch, doch die Ergebnisse sind über das gesamte Spektrum verteilt. Sie beginnen, Ihre Materialien, Ihre Methodik und vielleicht sogar Ihren Verstand in Frage zu stellen. Dies ist nicht nur eine geringfügige Unannehmlichkeit, sondern eine Barriere für den Fortschritt.

Die Frustration über identische Eingaben, inkonsistente Ausgaben

Dieses Szenario ist in der Materialwissenschaft, Chemie und Halbleiterforschung frustrierend häufig. Von einem Ofen wird erwartet, dass er ein zuverlässiges Arbeitspferd ist – eine stabile Umgebung, in der kontrollierte Reaktionen stattfinden können. Doch für viele Labore wird er zu einer Quelle unvorhersehbarer Variablen, die sich nur schwer fassen lassen.

Wenn ein Experiment inkonsistente Ergebnisse liefert, ist die Checkliste zur Fehlerbehebung vorhersehbar:

- "Lassen Sie uns die Ausgangsmaterialien noch einmal überprüfen."

- "Vielleicht sollten wir die Kammer noch einmal reinigen."

- "Lassen Sie uns den Temperaturregler neu kalibrieren und ihn noch einmal laufen lassen."

Jeder dieser Schritte verbraucht wertvolle Zeit und teure, hochreine Materialien. Die geschäftlichen Konsequenzen sind gravierend. Projektzeitpläne dehnen sich von Wochen auf Monate aus. F&E-Budgets werden durch wiederholte, unproduktive Durchläufe aufgebraucht. Am wichtigsten ist, dass das Vertrauen in die Fähigkeit Ihres Labors, zuverlässige, skalierbare Ergebnisse zu liefern, zu schwinden beginnt. Sie jagen Geistern im System hinterher, anstatt zu innovieren.

Der wahre Schuldige: Wenn Ihr Ofen zur unkontrollierten Variable wird

Das Problem ist, dass wir den Ofen oft als einfache "heiße Kiste" behandeln. Wir gehen davon aus, dass, wenn die Anzeige 1000 °C anzeigt, die gesamte Prozessumgebung stabil, rein und gleichmäßig 1000 °C beträgt. Aber die Realität ist weitaus komplexer. Die Ursache Ihrer Inkonsistenz liegt oft nicht in Ihrem Prozess, sondern in der grundlegenden Konstruktionsphilosophie des Ofens.

Gängige "Lösungen" scheitern, weil sie nur die Symptome behandeln. Das eigentliche Problem liegt in drei versteckten Täuschungen, die in vielen Standard-Ofenkonstruktionen eingebaut sind.

Täuschung #1: Der Mythos der "gut genug" Temperaturuniformität

Eine einzelne Temperaturmessung in der Mitte eines Ofenrohrs kann irreführend sein. In Wirklichkeit können entlang der Probe erhebliche Temperaturgradienten bestehen. Diese "kalten Stellen" können ungleichmäßige Reaktionen, unvollständige Kristallisation oder inkonsistente Filmdepositionen verursachen. In einem horizontalen Rohrofen kann die natürliche Konvektion asymmetrisch und turbulent sein. Eine vertikale Ofenorientierung nutzt jedoch die Schwerkraft zu ihrem Vorteil und erzeugt eine stabilere, symmetrischere Konvektionssäule. Dies führt von Natur aus zu einer überlegenen Temperaturuniformität – ein entscheidender, aber oft übersehener Faktor für die Wiederholbarkeit des Prozesses.

Täuschung #2: Die unsichtbare Kontamination von innen

Wenn eine Probe kontaminiert wird, suchen wir tendenziell nach externen Quellen. Aber was, wenn der Kontaminant aus dem Ofen selbst stammt? Bei extremen Temperaturen steht das Material des Ofenrohrs unter immensem Druck. Ein minderwertiges Rohr kann sich zersetzen, ausgasen oder mikroskopische Partikel abgeben, die Ihre Probe direkt kontaminieren. Deshalb ist die Wahl des RohrMaterials kein Nebendetail; es ist die Grundlage der Prozessintegrität. Die Verwendung von hochreinem Quarz- oder Aluminiumoxid-Keramikrohr, das so konstruiert ist, dass es thermischen Schocks und chemischer Korrosion widersteht, ist der einzige Weg, um sicherzustellen, dass Ihre Verarbeitungsumgebung von Durchlauf zu Durchlauf makellos bleibt.

Täuschung #3: Sicherheit als Checkliste, nicht als Leistungsmerkmal

Sicherheitsfunktionen wie Übertemperaturschutz werden oft nur als Mittel zur Verhinderung katastrophaler Ausfälle angesehen. Aber sie sind weit mehr als das. Ein System mit einem sekundären, unabhängigen Übertemperaturschutzregler ist nicht nur sicherer; es ist ein Zeichen für eine robustere und stabilere Regelphilosophie. Diese Präzision verhindert subtile thermische Durchgehereignisse, die ein Experiment ruinieren können, lange bevor sie einen Alarm auslösen. Redundante Sicherheitssysteme sind ein direkter Indikator für einen Ofen, der für unerschütterliche Prozessstabilität gebaut ist und sicherstellt, dass die von Ihnen eingestellte Temperatur die Temperatur ist, die Sie konsequent erhalten.

Von instabiler Kiste zu Präzisionsinstrument: Konstruktion für Wiederholbarkeit

Um echte Konsistenz zu erreichen, müssen Sie nicht härter bei der Fehlerbehebung arbeiten. Sie brauchen ein besseres Werkzeug – eines, das von Grund auf so konstruiert ist, dass diese versteckten Variablen eliminiert werden. Ein wirklich zuverlässiger Ofen ist nicht nur eine Ansammlung von Heizelementen und Reglern; er ist ein integriertes System, das darauf ausgelegt ist, eine perfekt stabile und reine Verarbeitungsumgebung zu schaffen.

Dies ist die Konstruktionsphilosophie hinter den fortschrittlichen Ofenlösungen von KINTEK. Wir erkennen, dass echte Zuverlässigkeit das Ergebnis bewusster Konstruktionsentscheidungen ist:

- Uniformität an der Quelle lösen: Unsere vertikalen Rohröfen sind so konzipiert, dass sie die natürliche Physik für überlegene Temperaturuniformität nutzen und sicherstellen, dass Ihre gesamte Probe exakt die gleichen thermischen Bedingungen erfährt.

- Prozessreinheit garantieren: Wir verwenden nur hochreine Ofenrohrmaterialien und schaffen eine Grundlage für chemische und thermische Stabilität, die verhindert, dass der Ofen selbst zu einer Kontaminationsquelle wird.

- Stabilität in die Sicherheit integrieren: Unsere Öfen verfügen über robuste, automatisierte Schutzsysteme. Diese Funktionen bieten mehr als nur Sicherheit; sie liefern die solide thermische Kontrolle, die für die empfindlichsten und wiederholbarsten Prozesse erforderlich ist.

Jenseits der Fehlerbehebung: Was werden Sie mit echter Zuverlässigkeit erreichen?

Wenn sich Ihr Ofen von einer unvorhersehbaren Variable zu einer zuverlässigen Konstante wandelt, eröffnet dies völlig neue Möglichkeiten. Die Zeit und die Ressourcen, die einst für die Wiederholung fehlgeschlagener Experimente aufgewendet wurden, können in echte Innovationen reinvestiert werden.

Mit einem wirklich zuverlässigen Ofen können Sie:

- Beschleunigen Sie Ihren F&E-Zyklus: Gehen Sie zuversichtlich zur nächsten Phase Ihrer Forschung über, anstatt die letzte zu wiederholen.

- Anspruchsvollere Projekte angehen: Führen Sie längere, komplexere Prozesse wie großformatiges Kristallwachstum oder mehrtägiges Glühen durch, in dem Wissen, dass die Umgebung stabil bleibt.

- Verbessern Sie Ausbeute und Qualität des Prozesses: Wechseln Sie von der Forschung zur Pilotproduktion mit einem Prozess, dem Sie vertrauen können, um konsistente, qualitativ hochwertige Ergebnisse zu liefern.

- Bauen Sie unerschütterliches Vertrauen auf: Liefern Sie Daten und Materialien, die zuverlässig, wiederholbar und bereit für die nächste Entwicklungs- oder Kommerzialisierungsstufe sind.

Ihre Arbeit ist zu wichtig, um durch unzuverlässige Geräte behindert zu werden. Hören Sie auf, gegen Ihren Ofen anzukämpfen, und fangen Sie an, Ihre Forschung zu ermöglichen. Wenn Sie bereit sind, den Kreislauf inkonsistenter Ergebnisse zu durchbrechen und das volle Potenzial Ihres Labors auszuschöpfen, steht Ihnen unser Expertenteam zur Seite, um eine Ofenlösung zu konfigurieren, die auf die Präzision und Zuverlässigkeit ausgelegt ist, die Ihre Arbeit erfordert. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Ähnliche Artikel

- Warum Ihr Hochtemperatur-Ofen ausfällt: Es liegt nicht am Heizelement, sondern an der Physik

- Rissige Tiegel, inkonsistente Daten? Der Schritt nach dem Erhitzen, den Sie vermissen

- Warum Ihre Hochtemperatur-Experimente fehlschlagen – und wie Sie sie endgültig beheben

- Jenseits der Checkliste: Warum Ihr Hochtemperatur-Ofen versagt (und wie Sie sicherstellen, dass er es nicht tut)

- Warum Ihr Hochtemperatur-Ofen versagt: Der verborgene Schuldige jenseits des gerissenen Rohrs