Sie haben alles nach Vorschrift gemacht. Die Vorläufer sind rein, die Berechnungen sind doppelt geprüft und das Protokoll wird bis ins kleinste Detail befolgt. Sie verbringen Tage damit, einen kritischen Sinter- oder Ausglühvorgang einzurichten. Doch wenn Sie den Ofen öffnen, ist das Ergebnis wieder ein Fehlschlag: eine gerissene Keramik, ein Film mit schlechter Haftung oder Materialeigenschaften, die völlig daneben liegen. Sie starren auf die Probe und stellen sich immer wieder die frustrierende Frage: "Was ist dieses Mal schiefgelaufen?"

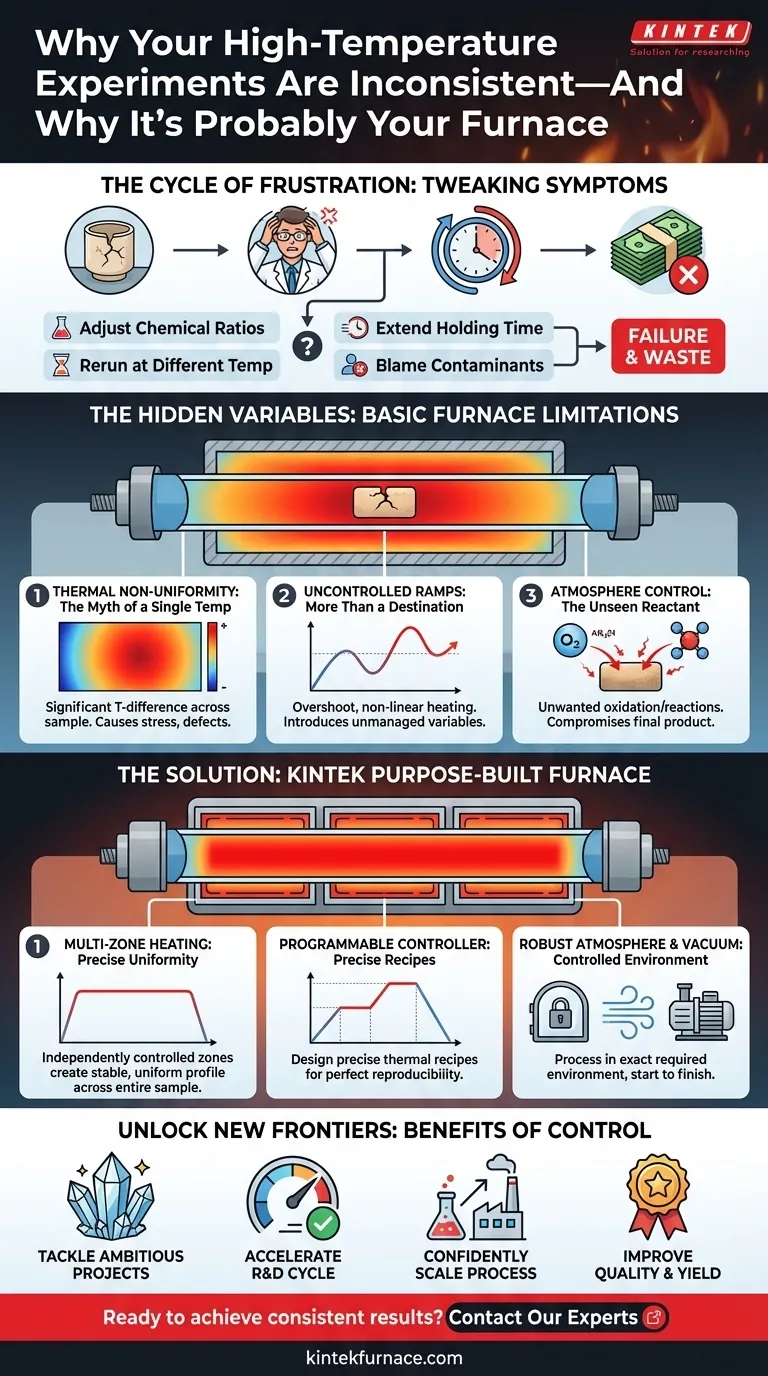

Der Kreislauf der Frustration: Alles wird angepasst, nur nicht das eigentliche Problem

Wenn Ihnen dieses Szenario bekannt vorkommt, sind Sie nicht allein. In Materialwissenschaftslaboren und fortschrittlichen Produktionsstätten weltweit ist die inkonsistente thermische Verarbeitung ein berüchtigter Engpass. Wenn ein Experiment fehlschlägt, besteht die übliche Reaktion darin, die unmittelbarsten Variablen zu betrachten.

Wir könnten:

- Die chemischen Verhältnisse der Ausgangsmaterialien anpassen.

- Das Experiment bei einer leicht veränderten Spitzentemperatur wiederholen.

- Die Haltezeit verlängern, in der Hoffnung auf bessere Ergebnisse.

- Eine unbekannte Verunreinigung oder eine fehlerhafte Gasleitung verantwortlich machen.

Jeder Versuch verbraucht wertvolle Zeit, teure Materialien und die Moral des Teams. Die kommerziellen Folgen sind gravierend: Projektfristen werden verpasst, F&E-Budgets werden für wiederholte Arbeiten verschwendet und vielversprechende Innovationen schaffen es nicht vom Labor in die Produktion, weil der Prozess einfach nicht zuverlässig ist.

Aber was, wenn das Problem nicht bei Ihren Materialien oder Ihrem Protokoll liegt? Was, wenn die "gängigen Lösungen" scheitern, weil sie die Symptome und nicht die Krankheit behandeln? Das eigentliche Problem liegt oft offen zutage: die grundlegenden Einschränkungen eines Standardofens.

Die versteckte Variable: Ihr Ofen ist nicht nur eine Kiste, die heiß wird

Der Kernkonflikt zwischen Erwartung und Realität ist dieser: Wir behandeln den Ofen als einfaches Gerät, das eine stabile, gleichmäßige Temperatur liefert, aber die physikalische Realität in einem einfachen Ofen ist weitaus chaotischer. Die eigentliche Ursache für Inkonsistenz ist kein einzelner Faktor, sondern ein Mangel an Kontrolle über die gesamte thermische Umgebung.

Der Mythos einer einzigen Temperatur: Thermische Gleichmäßigkeit

Ein Standard-Rohröfen mit einem einzigen Heizelement erzeugt keine perfekt gleichmäßige heiße Zone. Stattdessen erzeugt er einen Temperaturgradienten, ähnlich wie ein Lagerfeuer, das in der Mitte am heißesten und an den Rändern kühler ist. Wenn Ihre Probe eine beträchtliche Länge hat, kann ein Ende 10-20 °C heißer sein als das andere. Für empfindliche Prozesse wie Kristallwachstum oder Ausglühen ist dieser Temperaturunterschied ausreichend, um innere Spannungen und Defekte zu erzeugen und Ihre Ergebnisse völlig zu ruinieren. Deshalb können Sie dasselbe Experiment zweimal durchführen und unterschiedliche Ergebnisse erzielen, indem Sie die Probe einfach ein paar Zentimeter nach links oder rechts verschieben.

Mehr als ein Ziel: Die Bedeutung der Reise (Aufheizrampen)

Wir konzentrieren uns oft nur auf die Zieltemperatur (z. B. 1200 °C), aber wie der Ofen dorthin gelangt – die Auf- und Abkühlrampen – ist ebenso entscheidend. Ein einfacher Regler kann die Zieltemperatur überschreiten und einen thermischen Schock verursachen oder nicht linear aufheizen. Ohne präzise, wiederholbare Kontrolle über diese Rampen führen Sie eine massive, unkontrollierte Variable in jedes einzelne Experiment ein. Die "Lösungen" des Anpassens von Haltezeiten scheitern oft, weil der Schaden bereits während der unkontrollierten Reise zur Spitzentemperatur entstanden ist.

Der unsichtbare Reaktant: Atmosphärenkontrolle

Sofern Sie nicht unter Hochvakuum arbeiten, ist die Atmosphäre im Ofen – selbst wenn es nur Luft ist – ein chemischer Reaktant. Bei vielen fortgeschrittenen Materialien können unerwünschte Oxidationen oder Reaktionen mit Spurengasen das Endprodukt beeinträchtigen. Das einfache Einleiten eines Inertgases reicht nicht aus; Sie müssen während des gesamten Prozesses eine kontrollierte, stabile Umgebung sicherstellen.

Vom Raten zur Kontrolle: Die Anatomie eines speziell entwickelten Ofens

Um diese grundlegenden physikalischen Herausforderungen zu meistern, müssen Sie nicht härter arbeiten; Sie brauchen ein intelligenteres Werkzeug. Die Lösung ist nicht nur ein "besserer" Ofen, sondern einer, der speziell dafür entwickelt wurde, diese versteckten Variablen zu steuern. Hier macht ein Ofen, der mit einem tiefen Verständnis der physikalischen Grundlagen der thermischen Verarbeitung entwickelt wurde, den entscheidenden Unterschied.

Ein wirklich fortschrittlicher Ofen zeichnet sich durch seine Fähigkeit aus, präzise Kontrolle zu liefern:

- Um das Problem der Ungleichmäßigkeit zu lösen, verwendet er Mehrzonenheizung. Mit zwei, drei oder mehr unabhängig gesteuerten Heizzonen kann er ein langes, außergewöhnlich stabiles und gleichmäßiges Temperaturprofil über Ihre gesamte Probe erzeugen. Dies eliminiert das Rätselraten bei der Probenplatzierung.

- Um das Problem inkonsistenter Rampen zu lösen, setzt er einen mehrsegmentigen programmierbaren Regler ein. Dieser ermöglicht es Ihnen, ein präzises thermisches "Rezept" zu entwerfen – das die genaue Aufheizrate, Haltezeit und Abkühlrate für Dutzende von Schritten vorgibt. Dieser wird jedes Mal perfekt ausgeführt und gewährleistet absolute Reproduzierbarkeit.

- Um das Problem der atmosphärischen Kontamination zu lösen, integriert er robuste Vakuum- und Atmosphärenkontrollsysteme. Dies stellt sicher, dass Ihr Material von Anfang bis Ende in der exakten Umgebung verarbeitet wird, die es benötigt.

Die Ofenlösungen von KINTECH sind nicht nur eine Ansammlung von Funktionen; sie sind die direkte Antwort auf die Grundursachen von experimentellen Fehlschlägen. Wir haben sie auf der Grundlage der Prinzipien der Thermodynamik entwickelt, um Forschern und Ingenieuren die Kontrolle zu geben, die ihnen gefehlt hat.

Jenseits der Reproduzierbarkeit: Welche neuen Grenzen können Sie erkunden?

Wenn Sie das Problem der Prozessinkonsistenz endlich gelöst haben, sparen Sie mehr als nur Zeit und Materialien. Sie erschließen völlig neue Möglichkeiten.

Mit einem Ofen, der präzise und zuverlässige Kontrolle bietet, können Sie:

- Ambitioniertere Projekte angehen, wie z. B. das Züchten größerer, defektfreier Einkristalle oder die Entwicklung von Verbundwerkstoffen der nächsten Generation, die zuvor zu empfindlich für die Verarbeitung waren.

- Ihren F&E-Zyklus beschleunigen, indem Sie mit Zuversicht von einem erfolgreichen Experiment zum nächsten übergehen, anstatt in einer Fehlersuche-Schleife festzustecken.

- Ihren Prozess sicher vom Labor zur Pilotproduktion skalieren, in dem Wissen, dass die thermischen Bedingungen perfekt repliziert werden können.

- Die Produktqualität und -ausbeute verbessern und sich einen Ruf für Zuverlässigkeit und Exzellenz in Ihrem Bereich aufbauen.

Letztendlich geht es bei der Kontrolle Ihres thermischen Prozesses nicht nur darum, ein nagendes Problem zu beheben; es geht darum, eine grundlegende Barriere für Innovationen zu beseitigen. Sie ermöglicht es Ihnen, sich auf die Wissenschaft zu konzentrieren, nicht auf den Kampf mit Ihrer Ausrüstung.

Ihre Forschung ist zu wichtig, um durch versteckte Variablen behindert zu werden. Wenn Sie bereit sind, den Kreislauf der Frustration zu durchbrechen und die konsistenten, qualitativ hochwertigen Ergebnisse zu erzielen, die Ihre Arbeit erfordert, steht Ihnen unser Team zur Seite, um eine Lösung zu konfigurieren, die auf Ihre genauen Bedürfnisse zugeschnitten ist. Lassen Sie uns die einzigartigen Herausforderungen Ihres Projekts besprechen und wie die richtigen Werkzeuge Ihnen helfen können, diese zu überwinden. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Ähnliche Artikel

- Rissige Tiegel, inkonsistente Daten? Der Schritt nach dem Erhitzen, den Sie vermissen

- Warum Ihr Hochtemperatur-Ofen versagt: Der verborgene Schuldige jenseits des gerissenen Rohrs

- Der versteckte Saboteur in Ihrem Hochtemperatur-Schmelzofen: Warum Ihre Schmelzen inkonsistent sind – und wie Sie das beheben können

- Jenseits des Programms: Warum Ihr Sintern fehlschlägt und wie Sie Gleichmäßigkeit garantieren

- Warum Ihr Hochtemperatur-Ofen ausfällt: Es liegt nicht am Heizelement, sondern an der Physik