Der schwächste Punkt ist nie nur ein Punkt

Stellen Sie sich eine Turbinenschaufel in einem Düsentriebwerk vor. Sie dreht sich Tausende Male pro Minute, hält Temperaturen stand, die Stahl schmelzen würden, und Kräften, die sie zerreißen könnten. Ihre strukturelle Integrität ist keine Anregung; sie ist ein physikalisches Gesetz, das ein Flugzeug am Himmel hält.

Stellen Sie sich nun vor, diese Schaufel besteht aus mehreren komplexen Teilen. Das schwächste Glied ist nicht mehr das Rohmaterial, sondern die Naht, die sie verbindet.

Im Hochrisikobereich des Ingenieurwesens – von der Luft- und Raumfahrt bis hin zu medizinischen Implantaten – haben wir eine psychologische Besessenheit davon, Variablen zu eliminieren. Wir fürchten den mikroskopischen Fehler, die unsichtbare Verunreinigung, die verborgene Spannung, die einen katastrophalen Ausfall auslösen könnte. Deshalb finden die kritischsten Fügeprozesse nicht an der freien Luft statt, sondern in einem nahezu perfekten Vakuum.

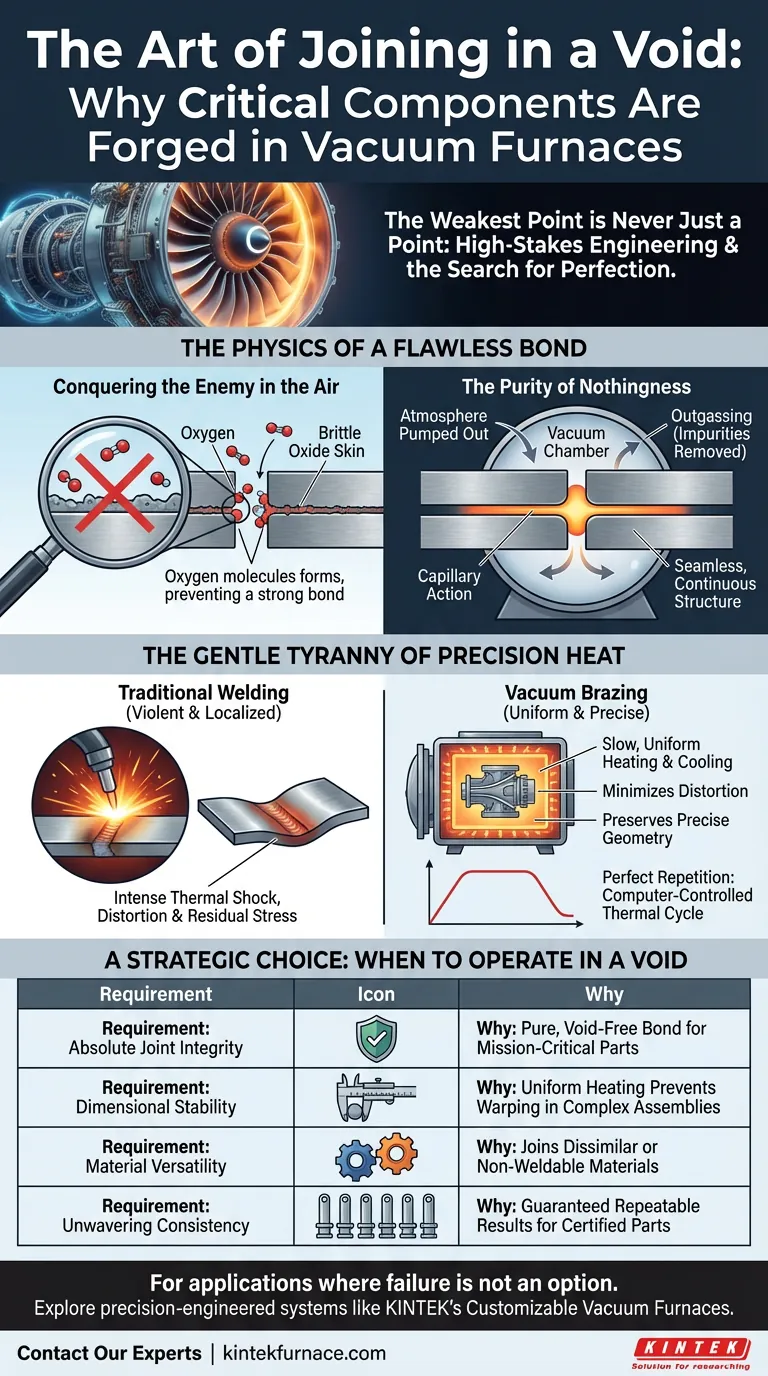

Die Physik einer makellosen Verbindung

Die Magie des Vakuumlötens liegt nicht nur in der Hitze; sie liegt in der tiefgreifenden Wirkung von Nichts. Indem wir die Atmosphäre entfernen, verändern wir grundlegend die Regeln der Metallurgie.

Den Feind an der Luft bezwingen

Beim Erhitzen reagiert Metall an der freien Luft sofort mit Sauerstoff und bildet eine spröde, unsichtbare Oxidschicht. Diese Schicht wirkt als Barriere und verhindert, dass die Lötlegierung eine echte, nahtlose metallurgische Verbindung herstellt. Die resultierende Verbindung ist von Anfang an beeinträchtigt.

Ein Vakuumofen beseitigt diese Bedrohung. Durch das Abpumpen der Atmosphäre auf einen nahezu perfekten Hohlraum bleiben die Metalloberflächen atomar sauber. Wenn das Füllmetall schmilzt, fließt es durch Kapillarwirkung in die Fuge und verbindet sich direkt mit den Grundwerkstoffen. Das Ergebnis sind nicht zwei zusammengeklebte Teile, sondern eine einzige, durchgehende neue Struktur.

Die Reinheit des Nichts

Das Vakuum verhindert nicht nur, dass Verunreinigungen hineingelangen. Es zieht aktiv Verunreinigungen heraus.

Wenn sich die Komponenten aufheizen, fördert die Vakuumumgebung die Entgasung – ein Prozess, bei dem eingeschlossene Gase und flüchtige Verunreinigungen im Metall selbst herausgezogen werden. Dies reinigt die Fuge von innen und eliminiert Hohlräume, die zu Spannungskonzentratoren und zukünftigen Fehlerquellen werden könnten. Für ein chirurgisches Implantat ist dieses Maß an Reinheit nicht verhandelbar.

Die sanfte Tyrannei präziser Wärme

Die zweite Säule dieses Prozesses ist nicht das Vakuum selbst, sondern die absolute Kontrolle über die thermische Energie.

Dem Trauma lokalisierter Hitze entkommen

Herkömmliches Schweißen ist ein gewalttätiges, lokales Ereignis. Es führt zu einem intensiven thermischen Schock, der massive Temperaturgradienten erzeugt, die die Komponente verziehen, verdrehen und Restspannungen aufbauen. Für Teile mit Toleranzen im Mikrometerbereich ist dies inakzeptabel.

Vakuumlöten ist das Gegenteil. Die gesamte Baugruppe wird in der Ofenkammer langsam und gleichmäßig erhitzt. Diese sanfte, umfassende Wärme minimiert Verformungen und bewahrt die präzise Geometrie selbst der komplexesten Baugruppen.

Die Kraft perfekter Wiederholung

Dieser gesamte thermische Zyklus – vom Aufheizen über das Halten bis zum Abkühlen – wird von einem Computer gesteuert. Dies stellt sicher, dass jedes Teil einer Charge und jede nachfolgende Charge denselben Prozess durchläuft. Dies ist die Grundlage der Qualitätskontrolle in Branchen, in denen Konsistenz gleichbedeutend mit Sicherheit ist.

Dies erfordert mehr als nur ein Rezept; es erfordert einen Ofen, der auf absolute Präzision ausgelegt ist. Die Fähigkeit, ein bestimmtes Vakuumlevel zu halten und gleichzeitig ein komplexes thermisches Profil auszuführen, macht das Design der Ausrüstung selbst entscheidend. Fachmännisch konstruierte Systeme, wie die kundenspezifischen Vakuumöfen von KINTEK, sind speziell dafür gebaut, diese Variablen zu steuern und die stabile und wiederholbare Umgebung zu schaffen, in der perfekte Verbindungen geschmiedet werden.

Eine strategische Wahl, keine universelle Lösung

Vakuumlöten ist eine Spezialdisziplin. Es ist weder die schnellste noch die billigste Methode, Metalle zu verbinden.

- Investition: Vakuumöfen sind bedeutende Investitionsgüter.

- Zeit: Der Prozess ist von Natur aus langsam und umfasst Pump-, Heiz- und Kühlzyklen, die Stunden dauern können.

- Fachwissen: Er erfordert ein tiefes Verständnis von Metallurgie, Vakuumphysik und thermischer Technik.

Dies ist kein Prozess zum Verbinden einfacher Halterungen. Es ist eine strategische Fähigkeit, die für Anwendungen reserviert ist, bei denen die Kosten eines Versagens unermesslich hoch sind.

Wann man im Vakuum operiert

Die Entscheidung wird durch die Konsequenzen eines Versagens bestimmt.

| Anforderung | Warum Vakuumlöten die Antwort ist |

|---|---|

| Absolute Fugenintegrität | Das Vakuum sorgt für eine reine, hohlraumfreie Verbindung für missionskritische Teile. |

| Dimensionsstabilität | Gleichmäßige Erwärmung verhindert Verzug bei komplexen oder dünnwandigen Komponenten. |

| Materialvielfalt | Ermöglicht das Fügen unterschiedlicher oder nicht schweißbarer Materialien. |

| Unerschütterliche Konsistenz | Computersteuerung garantiert wiederholbare Ergebnisse, die für zertifizierte Teile unerlässlich sind. |

Für Anwendungen, bei denen ein Versagen keine Option ist, ist das Vakuum nicht leer – es ist voller Potenzial. Um zu erfahren, wie präzisionsgefertigte Vakuumsysteme dies für Ihre kritischsten Komponenten erreichen können, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Ähnliche Artikel

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Die Physik der Perfektion: Temperaturregelung im Vakuumofen dekonstruiert

- Die Physik der Abwesenheit: Wie Vakuumöfen die Grenzen der Hitze trotzen

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren

- Das Streben nach Nichts: Wie die Steuerung von Vakuumöfen das Schicksal von Materialien bestimmt