Der Geschwindigkeits-Trugschluss

Ein Ingenieur spezifiziert einen neuen Wärmebehandlungszyklus. Das Ziel ist maximale Härte für ein komplexes Werkzeugstahlteil. Der erste Instinkt, ein zutiefst menschlicher, ist, es so schnell wie möglich abzukühlen. Wir assoziieren Geschwindigkeit mit Festigkeit, und ein schnelles Abschrecken scheint der direkteste Weg zum gewünschten Ergebnis zu sein.

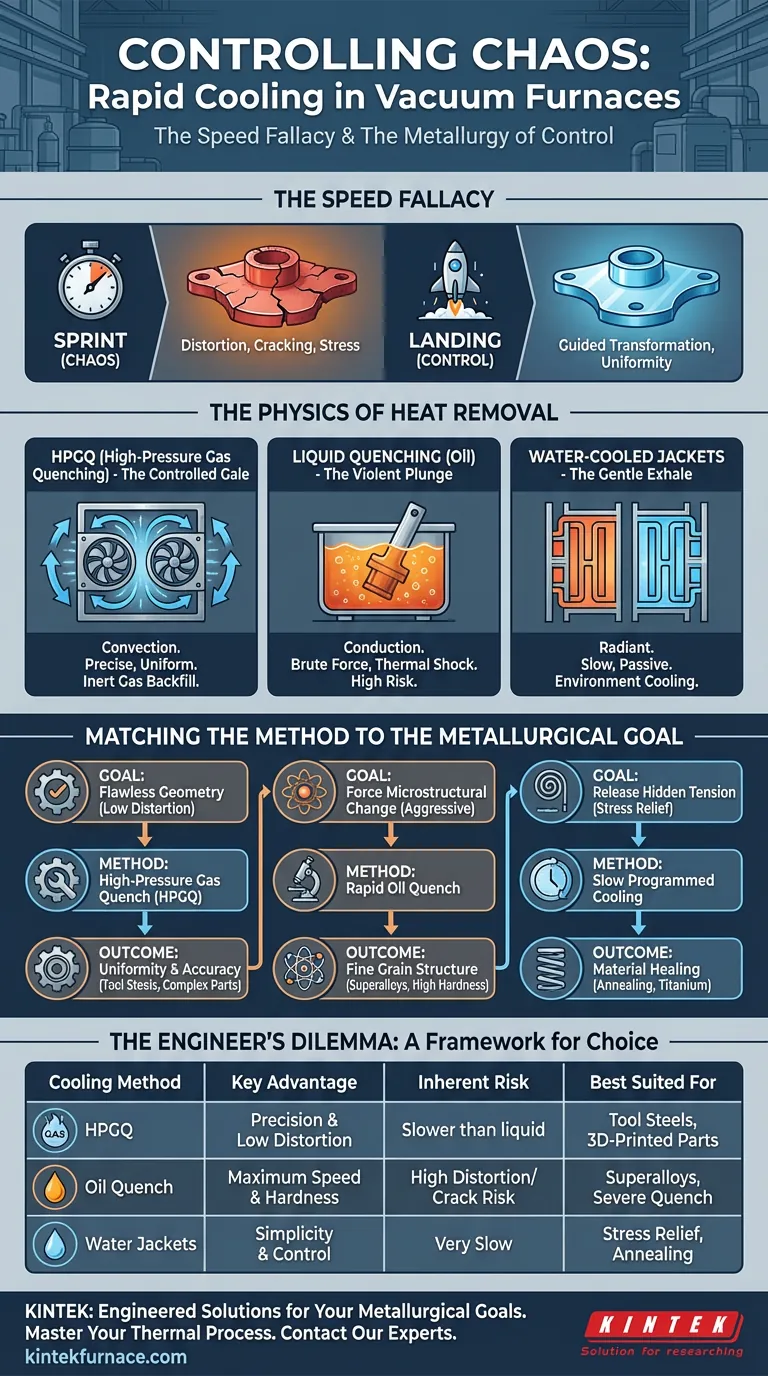

Das ist der Geschwindigkeits-Trugschluss.

In der Welt der Metallurgie ist der kritischste Faktor nicht die absolute Geschwindigkeit der Abkühlung, sondern die präzise *Kontrolle* über diese Geschwindigkeit. Das Ziel ist nicht nur, Wärme abzuführen, sondern das Material durch eine spezifische metallurgische Transformation zu führen und das Chaos von Verzug, Rissen und inneren Spannungen zu vermeiden. Es ist ein Prozess, der weniger einem Sprint als vielmehr der Landung eines Raumschiffs ähnelt.

Die Physik der Wärmeabfuhr

Um den Abkühlprozess zu beherrschen, müssen wir zunächst verstehen, wie die Wärme tatsächlich vom Werkstück abgeführt wird. Jede Methode nutzt ein anderes Prinzip des Wärmetransfers und bietet eine einzigartige Balance aus Geschwindigkeit und Kontrolle.

Hochdruck-Gasabschreckung (HPGQ): Der kontrollierte Sturm

Dies ist das Arbeitspferd moderner Vakuumöfen. Stellen Sie sich einen Hurrikan vor, perfekt eingedämmt und in einer geschlossenen Kammer gerichtet.

Nach dem Erhitzen wird die Kammer mit einem hochreinen Inertgas wie Stickstoff oder Argon wieder befüllt. Ein leistungsstarker Lüfter zirkuliert dieses Gas mit hoher Geschwindigkeit und setzt es unter einen Druck von zwei Bar oder mehr. Das Gas nimmt Wärme direkt vom Teil auf (Konvektion), transportiert sie zu einem wassergekühlten Wärmetauscher und kehrt gekühlt zurück, um den Zyklus zu wiederholen. Es ist sauber, präzise und bemerkenswert gleichmäßig.

Flüssigkeitsabschreckung: Der heftige Eintauch

Die Flüssigkeitsabschreckung ist eine thermische Schockbehandlung per Design. Das erhitzte Teil wird in ein Bad aus speziellem Öl getaucht. Der immense Temperaturunterschied und der direkte Kontakt (Konduktion) ermöglichen eine Wärmeübertragungsrate, die Gas niemals erreichen kann.

Diese Methode ist rohe Gewalt. Sie ist Materialien wie bestimmten Superlegierungen vorbehalten, die eine starke Abschreckung *benötigen*, um ihre Eigenschaften zu fixieren, bevor unerwünschte Phasen entstehen können. Der Kompromiss ist ein deutlich höheres Risiko von Verzug und die Notwendigkeit einer Nachbearbeitung.

Wassergekühlte Mäntel: Der sanfte Atemzug

Diese Methode ist Teil der Ofenarchitektur. Die Kammerwände selbst sind mit Kanälen ummantelt, durch die Kühlwasser zirkuliert.

Im Gegensatz zur direkten Abschreckung kühlt diese Technik die gesamte Umgebung, indem sie Wärme abstrahlt. Es ist ein langsamer, passiver und sanfter Prozess. Er bietet die geringste Geschwindigkeit, kann aber unerlässlich sein, wenn das Ziel darin besteht, dem Material zu erlauben, sich zu entspannen, anstatt es in einen neuen Zustand zu versetzen.

Die Methode auf das metallurgische Ziel abstimmen

Die richtige Abkühltechnik wird nicht durch eine Stoppuhr definiert, sondern durch das gewünschte Ergebnis auf mikroskopischer Ebene. Das technische Ziel bestimmt die Methode.

Das Ziel: Makellose Geometrie und gleichmäßige Festigkeit

Bei komplexen Werkzeug- und Matrizengeometrien ist die Hauptsorge die Vermeidung von Verzug. Selbst mikroskopische Verformungen können ein teures Teil unbrauchbar machen.

- Methode: Hochdruck-Gasabschreckung (HPGQ).

- Psychologie: Dies ist ein risikoscheuer, präzisionsorientierter Ansatz. Die Gleichmäßigkeit des Gasstroms minimiert thermische Gradienten über das Teil, wodurch sichergestellt wird, dass es gleichmäßig und vorhersehbar abkühlt. Dies ist der Weg zur Erzielung von Härte, ohne die Maßhaltigkeit zu opfern.

Das Ziel: Erzwingen einer mikrostrukturellen Veränderung

Bei Materialien wie nickelbasierten Superlegierungen ist das Ziel eine aggressive Intervention. Sie müssen das Material so schnell abkühlen, dass seine atomare Struktur keine Zeit hat, sich in einem groben oder unerwünschten Zustand zu stabilisieren.

- Methode: Schnelles Öl-Abschrecken.

- Psychologie: Dieser Ansatz akzeptiert Risiko für eine hohe Belohnung. Der starke thermische Schock ist ein notwendiges Übel, um eine feine, verfeinerte Kornstruktur zu erreichen, die für die Leistung des Materials bei extremen Temperaturen entscheidend ist.

Das Ziel: Freisetzen versteckter Spannungen

Bei Prozessen wie der Spannungsarmglühung von Titan oder 3D-gedruckten Komponenten ist das Ziel das Gegenteil einer Abschreckung. Sie benötigen eine langsame, kontrollierte Abkühlung, damit sich innere Spannungen abbauen können.

- Methode: Programmiertes langsames Abkühlen mit Inertgas-Nachfüllung (oft unterstützt durch wassergekühlte Mäntel).

- Psychologie: Dies erfordert Geduld. Anstatt eine Veränderung zu erzwingen, schaffen Sie die idealen Bedingungen für das Material, sich selbst zu heilen. Eine überstürzte Durchführung dieses Prozesses würde genau die Spannungen einfrieren, die Sie entfernen möchten.

Das Dilemma des Ingenieurs: Ein Rahmen für die Wahl

Jede technische Entscheidung ist eine Reihe von Kompromissen. Die Wahl einer Abkühlmethode erfordert ein Gleichgewicht zwischen dem idealen metallurgischen Ergebnis und den praktischen Risiken.

| Abkühlmethode | Hauptvorteil | Inhärentes Risiko | Am besten geeignet für |

|---|---|---|---|

| Hochdruck-Gasabschreckung | Präzision & Geringer Verzug | Langsamer als Flüssigkeit | Werkzeugstähle, 3D-gedruckte Teile, komplexe Geometrien |

| Öl-Abschreckung | Maximale Geschwindigkeit & Härte | Hohes Verzugs-/Rissrisiko | Superlegierungen, Materialien, die eine starke Abschreckung erfordern |

| Wassergekühlte Mäntel | Einfachheit & Kontrolle | Sehr langsam | Spannungsarmglühung, Anlassen, langsame Abkühlzyklen |

Letztendlich wird Ihre Entscheidung von Ihrem Hauptziel geleitet:

- Für Härte bei minimalem Verzug: Spezifizieren Sie ein System für Hochdruck-Gasabschreckung.

- Für aggressive Phasenumwandlung: Konstruieren Sie für schnelle Öl-Abschreckung und planen Sie die Konsequenzen ein.

- Für Spannungsabbau und Stabilität: Konstruieren Sie für langsame, programmierte Kühlung in einer inerten Atmosphäre.

Von abstrakter Physik zu greifbaren Ergebnissen

Die Beherrschung der thermischen Verarbeitung bedeutet nicht nur, eine Zieltemperatur zu erreichen, sondern die gesamte Reise zu kontrollieren, insbesondere den kritischen Abstieg zurück zur Umgebungstemperatur. Dies erfordert mehr als einen Ofen; es erfordert eine technische Lösung.

Bei KINTEK bauen wir Systeme – von Muffel- und Rohröfen bis hin zu fortschrittlichen Vakuum- und CVD-Systemen –, die auf Ihre spezifischen metallurgischen Ziele zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten bedeuten, dass wir das Kühlsystem entwickeln, sei es eine präzise gesteuerte HPGQ-Anlage oder ein robustes Öl-Abschreckbecken, um Ihnen die Kontrolle zu geben, die Sie benötigen, um wiederholbare, zuverlässige Ergebnisse zu erzielen.

Wenn Sie bereit sind, den Geschwindigkeits-Trugschluss hinter sich zu lassen und Ihren thermischen Prozess zu meistern, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Ähnliche Artikel

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen

- Die Physik der Perfektion: Wie ein Vakuumofen Ordnung aus Chaos schafft

- Jenseits der Hitze: Die Psychologie des perfekten Vakuumofens

- Der unsichtbare Architekt: Wie Vakuumöfen die Zukunft von Verbundwerkstoffen schmieden

- Der unsichtbare Vorteil: Wie Vakuumöfen metallurgische Perfektion schmieden