Im Kern ist der Porzellanofen ein kritisches Werkzeug, da er die präzise, hohe Temperaturumgebung bietet, die erforderlich ist, um Rohmaterialien in langlebige, hochspezialisierte Komponenten umzuwandeln. Seine Anwendungen umfassen zahlreiche Bereiche, von der Herstellung zahnmedizinischer Restaurationen und fortschrittlicher Keramiken bis hin zur Metallurgie und wissenschaftlichen Forschung, was ihn unverzichtbar für die Herstellung von Produkten macht, die spezifische physikalische und ästhetische Eigenschaften erfordern.

Der wahre Wert eines Porzellanofens liegt nicht nur in seiner Fähigkeit, Wärme zu erzeugen, sondern in seiner Kapazität, den Heiz- und Kühlprozess mit extremer Präzision zu steuern. Diese Kontrolle ermöglicht es Fachleuten, Materialien mit überragender Festigkeit, exakten Abmessungen und gewünschter Ästhetik vorhersehbar und wiederholt herzustellen.

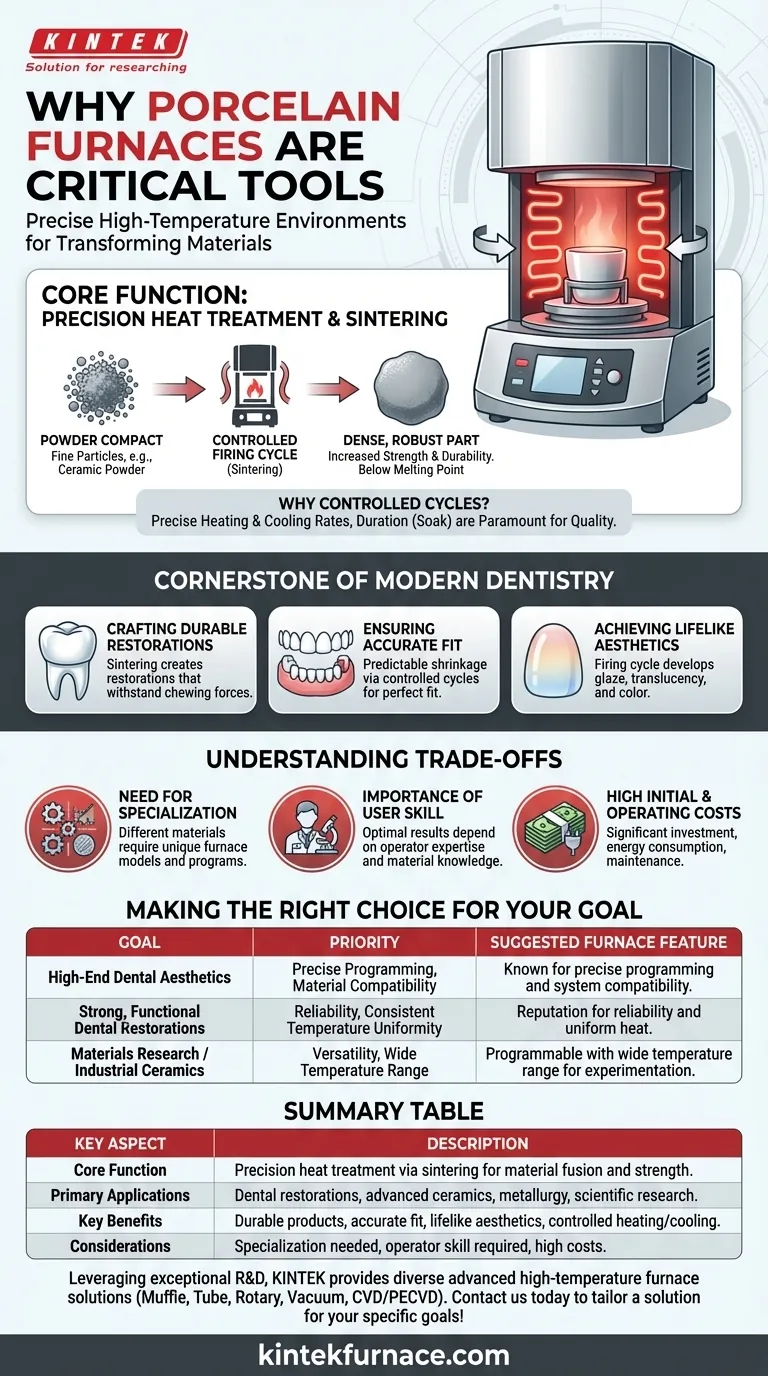

Die Kernfunktion: Präzise Wärmebehandlung

Ein Porzellanofen ist weit mehr als ein einfacher Ofen. Sein Zweck ist es, hochspezifische thermische Programme auszuführen, die die Struktur von Materialien grundlegend verändern.

Was ist Sintern?

Der primäre Prozess ist das Sintern, bei dem feine Partikel (wie Keramikpulver) erhitzt werden, bis sie zu einer festen, dichten Masse verschmelzen. Dies geschieht bei einer Temperatur unterhalb des Schmelzpunktes des Materials.

Dieser Prozess erhöht die Festigkeit und Haltbarkeit des Materials dramatisch und verwandelt einen zerbrechlichen Pulverpressling in ein robustes, funktionelles Teil.

Warum kontrollierte Zyklen von größter Bedeutung sind

Die Qualität des Endprodukts hängt vollständig vom Brennzyklus ab – der präzisen Rate des Temperaturanstiegs, der Dauer, in der die Temperatur gehalten wird (das „Halten“), und der Abkühlrate.

Ein falscher Zyklus kann zu einem schwachen, porösen oder verformten Produkt führen. Verschiedene Materialien erfordern einzigartige Zyklen, um ihre optimalen Eigenschaften zu erreichen, was die Programmierbarkeit des Ofens zu einem entscheidenden Merkmal macht.

Ein Eckpfeiler der modernen Zahnmedizin

Die sichtbarste Anwendung des Porzellanofens ist im Dentallabor, wo er für die Herstellung von Kronen, Brücken und Veneers unerlässlich ist.

Herstellung langlebiger Restaurationen

Zahnporzellan beginnt als feines Pulver. Der Ofen sintert diese Partikel, um eine Restauration zu schaffen, die den immensen Kräften des Kauens jahrelang standhalten kann.

Ohne diese kontrollierte Wärmebehandlung wären Zahnprothesen zu zerbrechlich für den klinischen Einsatz.

Sicherstellung einer genauen Passform und Funktion

Der Sinterprozess führt auch dazu, dass das Porzellan schrumpft. Ein hochwertiger Ofen und ein richtig programmierter Zyklus stellen sicher, dass diese Schrumpfung vorhersehbar und gleichmäßig ist.

Diese Präzision ist entscheidend für die Herstellung einer Restauration, die perfekt auf den Zahn des Patienten passt und Komfort und eine ordnungsgemäße orale Funktion gewährleistet.

Erzielen lebensechter Ästhetik

Der Brennzyklus ist auch für die Entwicklung des endgültigen Aussehens einer Zahnrestauration verantwortlich. Er erzeugt die glasartige Oberfläche (Glasur) und entwickelt die Transluzenz und Farbe des Materials.

Dies ermöglicht es einem erfahrenen Techniker, eine Restauration zu schaffen, die von einem natürlichen Zahn praktisch nicht zu unterscheiden ist.

Die Kompromisse verstehen

Obwohl unverzichtbar, ist der Porzellanofen ein spezialisiertes Gerät mit spezifischen betrieblichen Anforderungen und Einschränkungen.

Die Notwendigkeit der Spezialisierung

Nicht alle Öfen sind gleich. Verschiedene Modelle sind für spezifische Keramik- oder Metalllegierungstypen konzipiert, jeweils mit einzigartigen Temperaturanforderungen.

Die Verwendung des falschen Ofens oder Programms für ein bestimmtes Material führt zu einem fehlerhaften Produkt und verschwendet Zeit und teure Materialien.

Die Bedeutung der Anwenderkompetenz

Der Ofen ist ein Werkzeug, und seine Ausgabe ist nur so gut wie die Expertise des Bedieners. Ein Techniker muss Materialwissenschaft und die Nuancen der Brennzyklen verstehen, um optimale Ergebnisse zu erzielen.

Das Erreichen konsistenter, hochwertiger Ergebnisse erfordert eine umfassende Ausbildung und Erfahrung.

Hohe Anschaffungs- und Betriebskosten

Dies sind hochpräzise Instrumente, die eine erhebliche Kapitalinvestition darstellen. Sie verbrauchen auch viel Energie und erfordern regelmäßige Wartung und Kalibrierung, um ihre Genauigkeit zu erhalten.

Diese Kosten sind ein wichtiger Faktor für Labore und Fertigungsstätten, was den Ofen zu einem zentralen Bestandteil ihrer finanziellen und betrieblichen Planung macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und Verwendung eines Porzellanofens sollte direkt an Ihr spezifisches Ziel gebunden sein.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Zahnästhetik liegt: Investieren Sie in einen Ofen, der für seine präzise Programmierung und Kompatibilität mit den von Ihnen verwendeten spezifischen Porzellansystemen bekannt ist, um lebensechte Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung starker, funktioneller Zahnrestaurationen liegt: Priorisieren Sie einen Ofen mit einem Ruf für Zuverlässigkeit und gleichmäßige Temperaturhomogenität, um vorhersehbare Festigkeit und Passgenauigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialforschung oder industrieller Keramik liegt: Wählen Sie einen vielseitigen, programmierbaren Ofen mit einem weiten Temperaturbereich, um Experimente mit verschiedenen Materialien und Sinterzyklen zu ermöglichen.

Letztendlich ist der Porzellanofen eine leistungsstarke, ermöglichende Technologie, die es uns ermöglicht, Materialien für die anspruchsvollsten Anwendungen zu entwickeln und zu perfektionieren.

Übersichtstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernfunktion | Präzise Wärmebehandlung durch Sintern zur Materialfusion und -festigkeit |

| Primäre Anwendungen | Zahnrestaurationen, fortschrittliche Keramiken, Metallurgie, wissenschaftliche Forschung |

| Hauptvorteile | Langlebige Produkte, genaue Passform, lebensechte Ästhetik, kontrolliertes Heizen/Kühlen |

| Überlegungen | Spezialisierung erforderlich, Bedienungsgeschick notwendig, hohe Kosten |

Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartigen experimentellen Anforderungen präzise gerecht zu werden. Ob Sie in Dentallaboren, der Keramikproduktion oder der Materialforschung tätig sind, unsere Öfen liefern die Präzision und Zuverlässigkeit, die Sie für hervorragende Ergebnisse benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Ziele maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen