Im Bereich der Diamantsynthese wird die Mikrowellen-Plasma-chemische Gasphasenabscheidung (MPCVD) der Heißdraht-CVD (HFCVD) überwiegend vorgezogen, da sie eine grundlegend sauberere und besser kontrollierbare Wachstumsumgebung bietet. MPCVD verwendet Mikrowellen zur Erzeugung eines Plasmas, wodurch die heißen Metallfilamente eliminiert werden, die die Hauptquelle für Kontamination, Prozessinstabilität und Materialbeschränkungen bei der HFCVD-Methode darstellen. Dies führt zu Diamanten höherer Reinheit und größerer Fertigungsvielfalt.

Die Wahl zwischen diesen Methoden ist eine strategische. Während HFCVD Einfachheit bietet, liefert MPCVD die Reinheit, Kontrolle und Skalierbarkeit, die für die Herstellung hochwertiger Diamanten, die in fortgeschrittenen industriellen, optischen und elektronischen Anwendungen benötigt werden, unerlässlich sind.

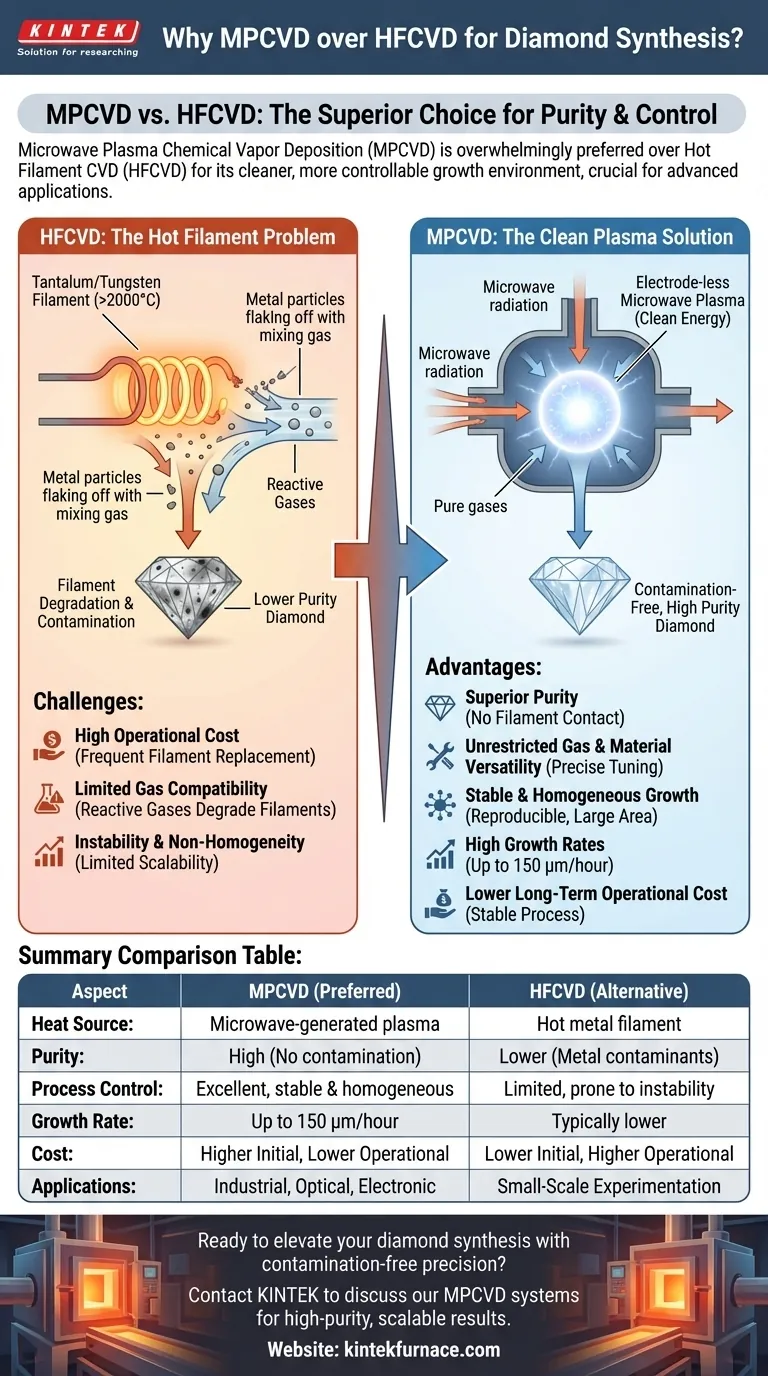

Der grundlegende Unterschied: Wärmequelle und Reinheit

Der Kernunterschied zwischen MPCVD und HFCVD liegt in der Art und Weise, wie sie die Energie erzeugen, die zum Zersetzen von Vorläufergasen und zum Wachsen von Diamantschichten benötigt wird. Dieser einzelne Unterschied hat tiefgreifende Auswirkungen auf die Qualität des Endprodukts.

HFCVD: Das Heißdrahtproblem

Die Heißdraht-CVD funktioniert, indem ein Strom durch einen Metalldraht, typischerweise aus Tantal oder Wolfram, geleitet wird, der auf über 2000 °C erhitzt wird. Dieser heiße Draht erhitzt die umgebenden Gase und zerlegt sie, um die reaktiven Spezies zu erzeugen, die für das Diamantwachstum benötigt werden.

Der entscheidende Nachteil ist der Draht selbst. Bei solch hohen Temperaturen und in einer reaktiven chemischen Umgebung zersetzt sich der Draht mit der Zeit. Dieser Prozess führt Metallverunreinigungen direkt in die Diamantschicht ein, was deren Reinheit und Leistung beeinträchtigt.

MPCVD: Die saubere Plasma-Lösung

MPCVD verfolgt einen völlig anderen Ansatz. Es verwendet Mikrowellen, um das Gasgemisch in ein Plasma, einen ionisierten Materiezustand, zu versetzen. Dieser Prozess ist elektrodenlos, was bedeutet, dass die Energie ohne direkten Kontakt mit einer heißen physikalischen Komponente auf das Gas übertragen wird.

Durch die Erzeugung eines „sauberen“ Plasmas vermeidet MPCVD vollständig die Drahtzersetzung und Kontamination, die der HFCVD-Methode eigen sind. Dies führt zu deutlich reineren Diamantschichten.

Warum Prozesskontrolle entscheidend ist

Die Vorteile von MPCVD gehen über die reine Reinheit hinaus. Ihr elektrodenloses Design ermöglicht ein Maß an Prozesskontrolle und Flexibilität, das HFCVD nicht erreichen kann.

Erschließung von Gas- und Materialvielfalt

Die Metalldrähte in HFCVD sind empfindlich gegenüber bestimmten reaktiven Gasen, die ihre Zersetzung beschleunigen und ihre Lebensdauer verkürzen können. Diese Empfindlichkeit begrenzt die Arten von chemischen Vorläufern, die verwendet werden können, und schränkt die Möglichkeit ein, Diamanteigenschaften anzupassen.

MPCVD hat keine solche Einschränkung. Es ist mit einer Vielzahl von Gasen kompatibel, was es Forschern und Herstellern ermöglicht, die Eigenschaften des Diamanten präzise auf spezifische Bedürfnisse abzustimmen, von der Optik bis zur Elektronik.

Stabiles und homogenes Wachstum erreichen

Das in einem MPCVD-System erzeugte Plasma ist typischerweise groß, stabil und sehr gleichmäßig. Diese Stabilität ermöglicht eine reproduzierbare Probenqualität über lange, kontinuierliche Abscheidungszyklen.

Darüber hinaus sorgt die homogene Natur des Plasmas dafür, dass die Diamantschicht gleichmäßig über große Substratflächen wächst. Dies ist entscheidend für die industrielle Skalierbarkeit und die Herstellung großer Einkristalldiamanten.

Hohe Wachstumsraten ermöglichen

MPCVD-Systeme können eine hohe Dichte reaktiver Spezies innerhalb des Plasmas erreichen. Dies ermöglicht sehr hohe Wachstumsraten, die manchmal bis zu 150 μm pro Stunde erreichen, was den Prozess für die industrielle Produktion effizienter macht.

Die Kompromisse verstehen

Obwohl MPCVD für Hochleistungsanwendungen überlegen ist, ist es wichtig, den Kontext zu verstehen, in dem HFCVD noch in Betracht gezogen werden könnte.

Anfangskosten vs. Betriebskosten

HFCVD-Systeme sind oft einfacher im Design und können geringere anfängliche Einrichtungskosten haben. Dies kann sie für kleine akademische Forschung oder explorative Arbeiten attraktiv machen.

Die laufenden Betriebskosten von HFCVD sind jedoch höher, da die Verbrauchsmaterialdrähte häufig ausgetauscht werden müssen. MPCVD erweist sich mit seiner höheren Anfangsinvestition aufgrund seiner Stabilität und geringeren Wartung als kostengünstiger für die langfristige Hochvolumenproduktion.

Systemkomplexität

Ein HFCVD-Reaktor ist mechanisch und konzeptionell unkompliziert. Im Gegensatz dazu erfordert ein MPCVD-System komplexere Komponenten, wie einen Mikrowellengenerator, Wellenleiter und eine präzise abgestimmte Reaktorkammer, was das Design und den Betrieb komplexer macht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Synthesemethode sollte von Ihrem Endziel für das Diamantmaterial bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hochreinen industriellen, optischen oder elektronischen Anwendungen liegt: MPCVD ist die definitive Wahl aufgrund seines kontaminationsfreien Prozesses, seiner überlegenen Kontrolle und Skalierbarkeit.

- Wenn Ihr Hauptaugenmerk auf kostengünstigeren, kleinen Experimenten liegt, bei denen höchste Reinheit nicht oberste Priorität hat: HFCVD kann aufgrund seines einfacheren und kostengünstigeren anfänglichen Aufbaus ein brauchbarer Ausgangspunkt sein.

Letztendlich spiegelt die Präferenz der Industrie für MPCVD ein strategisches Engagement für die Präzision, Reinheit und Reproduzierbarkeit wider, die von modernen Hochleistungsdiamantanwendungen gefordert werden.

Zusammenfassungstabelle:

| Aspekt | MPCVD | HFCVD |

|---|---|---|

| Wärmequelle | Mikrowellenerzeugtes Plasma | Heißer Metalldraht |

| Reinheit | Hoch, keine Drahtkontamination | Niedriger, aufgrund von Metallverunreinigungen |

| Prozesskontrolle | Exzellent, stabil und homogen | Begrenzt, anfällig für Instabilität |

| Wachstumsrate | Bis zu 150 μm/Stunde | Typischerweise niedriger |

| Kosten | Höhere Anfangskosten, niedrigere Betriebskosten | Niedrigere Anfangskosten, höhere Betriebskosten |

| Anwendungen | Industriell, optisch, elektronisch | Kleinmaßstäbliche Experimente |

Bereit, Ihre Diamantsynthese mit kontaminationsfreier Präzision zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MPCVD-Systeme hochreine, skalierbare Ergebnisse für Ihre industriellen, optischen oder elektronischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Was sind die Unterschiede in der Filmqualität zwischen PVD und CVD? Entdecken Sie die beste Methode für Ihre Anwendung

- Welche Vorteile bieten MPCVD-Diamantwerkzeuge in industriellen Anwendungen? Maximale Lebensdauer & Effizienz

- Was sind die Hauptmerkmale von MPCVD-Anlagen zur Abscheidung von Einkristalldiamanten? Präzise Steuerung für qualitativ hochwertiges Wachstum

- Wie verhält sich der Ionisierungsgrad bei MPCVD im Vergleich zu anderen Methoden? Entdecken Sie überragende Filmqualität und Geschwindigkeit

- Wie funktioniert der MPCVD-Prozess zur Diamantabscheidung? Ein Leitfaden zur hochreinen Synthese