In Ofenanlagen ist die kontinuierliche Überwachung von Temperatur und Atmosphäre nicht nur eine bewährte Praxis; sie ist grundlegend für Sicherheit, Qualität und Betriebseffizienz. Diese ständige Wachsamkeit ermöglicht es den Bedienern, Anomalien sofort zu erkennen und zu korrigieren, wodurch katastrophale Ausfälle wie explosive Gasgemische, ungleichmäßige Erwärmung oder Material degradation verhindert werden. Dies gewährleistet sowohl eine sichere Arbeitsumgebung als auch die konsistenten, qualitativ hochwertigen Ergebnisse, die moderne Wärmebehandlungsprozesse erfordern.

Der Hauptgrund für die Überwachung ist das Risiko- und Qualitätsmanagement. Temperatur und Atmosphäre sind die beiden mächtigsten Variablen bei der Wärmebehandlung; ihre Kontrolle sichert vorhersagbare Materialeigenschaften, während ein Versäumnis diesbezüglich katastrophale Sicherheitsrisiken und Produktfehler mit sich bringt.

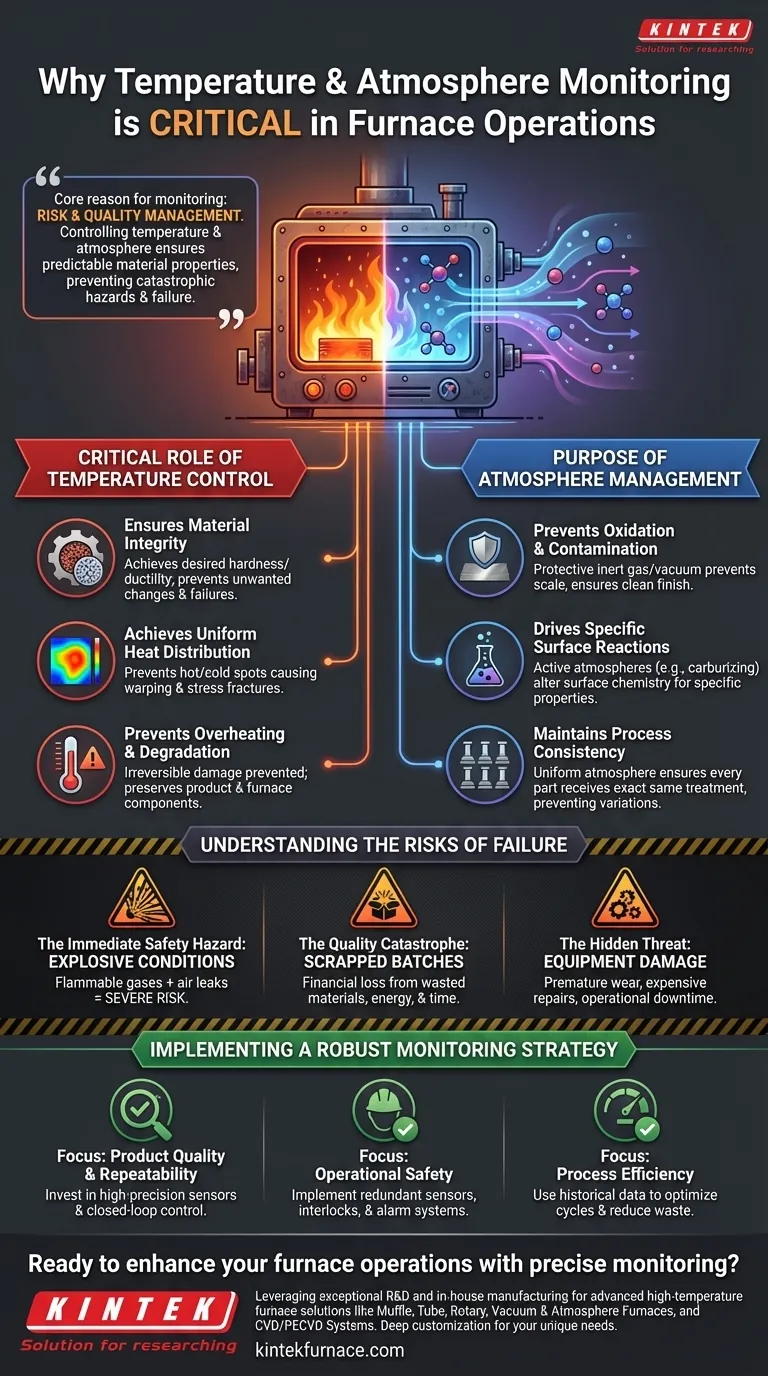

Die entscheidende Rolle der Temperaturkontrolle

Präzise Temperaturkontrolle ist die Grundlage jedes erfolgreichen Wärmebehandlungsprozesses. Schon geringe Abweichungen können erhebliche und kostspielige Folgen für das Endprodukt haben.

Sicherstellung der Materialintegrität

Das Hauptziel der Wärmebehandlung ist es, die Mikrostruktur eines Materials zu verändern, um gewünschte Eigenschaften wie Härte oder Duktilität zu erzielen. Temperaturstabilität ist von größter Bedeutung, da selbst kleine Schwankungen unerwünschte Veränderungen verursachen können, die zu inkonsistenten oder fehlerhaften Teilen führen. Wiederholbarkeit ist nur mit einer konstanten Temperaturkontrolle möglich.

Erzielen einer gleichmäßigen Wärmeverteilung

Die Ofenatmosphäre selbst wirkt als Wärmeleiter. Die richtige Kontrolle stellt sicher, dass dieses gasförmige Medium die Wärme gleichmäßig im gesamten Kammerraum verteilt. Dies verhindert heiße oder kalte Stellen, die Verformungen, Spannungsrisse oder ungleichmäßige Materialeigenschaften über eine einzige Charge hinweg verursachen können.

Verhinderung von Überhitzung und Degradation

Ein Überschreiten der Zieltemperatur kann Materialien irreversibel schädigen oder degradieren. Eine präzise Überwachung, gekoppelt mit Sicherheitsgrenzen und Alarmen, verhindert Überhitzung, bewahrt die Integrität des Produkts und schützt die internen Komponenten des Ofens vor Beschädigungen.

Der Zweck der Atmosphärensteuerung

Die gasförmige Umgebung in einem Ofen ist ein aktiver Bestandteil des Prozesses. Sie kann schützend, reaktiv oder einfach ein Medium für den Wärmetransport sein, und ihre Zusammensetzung muss sorgfältig gemanagt werden.

Verhinderung von Oxidation und Kontamination

Die häufigste Rolle einer Ofenatmosphäre ist es, schützend zu sein. Durch die Verdrängung von Sauerstoff mit einem Inertgas wie Stickstoff oder die Erzeugung eines Vakuums wird die Bildung von Zunder und Oxiden auf der Materialoberfläche verhindert, wodurch eine saubere Oberfläche und die Beibehaltung der Teiledimensionen gewährleistet werden.

Anstoßen spezifischer Oberflächenreaktionen

Atmosphären können auch aktiv sein und gezielt Elemente einführen, um die Oberfläche eines Materials zu verändern. Prozesse wie die Aufkohlung verwenden eine kohlenstoffreiche Atmosphäre, um die Oberfläche von Stahl zu härten. Die genaue Konzentration der Gase ist entscheidend, um die gewünschte Oberflächenchemie zu erreichen.

Aufrechterhaltung der Prozesskonsistenz

Eine gleichmäßige Atmosphäre ist unerlässlich, um sicherzustellen, dass jedes Teil im Ofen genau die gleiche Behandlung erhält. Ein inkonsistenter Gasfluss oder eine inkonsistente Zusammensetzung kann zu lokalen Problemen führen, wie z.B. einer ungleichmäßigen Kohlenstoffkonzentration, was zu einer Charge von Produkten mit inakzeptablen Abweichungen führt.

Die Risiken eines Scheiterns verstehen

Ein Versagen bei der Überwachung und Kontrolle dieser Variablen ist kein geringfügiges Betriebsproblem; es ist ein direkter Weg zu erheblichen Sicherheits- und Finanzrisiken.

Die unmittelbare Sicherheitsgefahr: Explosive Bedingungen

Viele kontrollierte Atmosphären verwenden brennbare oder entzündliche Gase wie Wasserstoff. Wenn das Gasgemisch nicht präzise aufrechterhalten wird oder wenn Luft (Sauerstoff) in den Ofen gelangen kann, kann eine explosive Umgebung entstehen, die ein ernstes Risiko für Personal und Ausrüstung darstellt.

Die Qualitätskatastrophe: Ausschusschargen

Eine Abweichung in Temperatur oder Atmosphäre kann eine gesamte Produktionscharge ruinieren. Der finanzielle Verlust durch Ausschussmaterialien, verschwendete Energie und verlorene Produktionszeit kann immens sein. Ohne Überwachung ist die Ursache des Fehlers schwer zu diagnostizieren, was zu wiederholten Problemen führt.

Die versteckte Bedrohung: Geräteschäden

Unkontrollierte atmosphärische Reaktionen oder extreme Temperaturzyklen können zu vorzeitigem Verschleiß und Beschädigungen der internen Komponenten des Ofens, wie Heizelementen und Isolation, führen. Dies führt zu kostspieligen, ungeplanten Wartungsarbeiten und erheblichen Betriebsstillständen.

Implementierung einer robusten Überwachungsstrategie

Ihr Überwachungsansatz sollte direkt auf Ihre primären Betriebsziele abgestimmt sein. Die Implementierung einer robusten Strategie erfordert mehr als nur die Installation von Sensoren; sie erfordert ein klares Verständnis Ihrer Prioritäten.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Wiederholbarkeit liegt: Investieren Sie in hochpräzise Sensoren und Regelsysteme mit geschlossenem Regelkreis, um Temperatur- und Atmosphärenschwankungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit liegt: Implementieren Sie redundante Sensoren, automatische Verriegelungen und klare Alarmsysteme, um gefährliche Bedingungen sofort zu erkennen und zu mindern.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie historische Überwachungsdaten, um Zykluszeiten, Gasverbrauch und Energieverbrauch zu optimieren und Abfall zu reduzieren, ohne Kompromisse bei den Ergebnissen einzugehen.

Letztendlich ermöglicht die Behandlung von Temperatur- und Atmosphärendaten als kritisches Gut, Ofenprozesse von einer variablen Kunst in eine vorhersagbare Wissenschaft zu verwandeln.

Zusammenfassungstabelle:

| Aspekt | Wichtige Punkte |

|---|---|

| Temperaturkontrolle | Sichert Materialintegrität, gleichmäßige Erwärmung, verhindert Überhitzung und Degradation |

| Atmosphärensteuerung | Verhindert Oxidation, treibt Oberflächenreaktionen an, erhält Prozesskonsistenz |

| Risiken des Scheiterns | Explosive Bedingungen, Ausschusschargen, Geräteschäden |

| Überwachungsstrategie | Fokus auf Qualität, Sicherheit oder Effizienz mit maßgeschneiderten Sensoren und Systemen |

Bereit, Ihre Ofenanlagen mit präziser Überwachung zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Anpassungsfähigkeit gewährleistet, dass wir Ihre einzigartigen experimentellen Anforderungen für überragende Sicherheit, Qualität und Effizienz erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen