Kurz gesagt, eine regelmäßige Kalibrierung ist unerlässlich, da sie sicherstellt, dass die von Ihnen eingestellte Temperatur in Ihrem Dentalofen die tatsächliche Temperatur im Brennraum ist. Dieser Prozess garantiert direkt die Vorhersagbarkeit, strukturelle Integrität und ästhetische Qualität Ihrer Restaurationen. Er sollte durch einen konsistenten Zeitplan für professionelle Wartung und routinemäßige interne Überprüfungen verwaltet werden.

Ein nicht kalibrierter Ofen führt eine nicht akzeptable Variable in einen Präzisionsprozess ein. Kalibrierung ist nicht nur Wartung; sie ist ein grundlegender Schritt zur Qualitätskontrolle, der Ihren Ofen von einer potenziellen Fehlerquelle in ein zuverlässiges und vorhersagbares Instrument verwandelt.

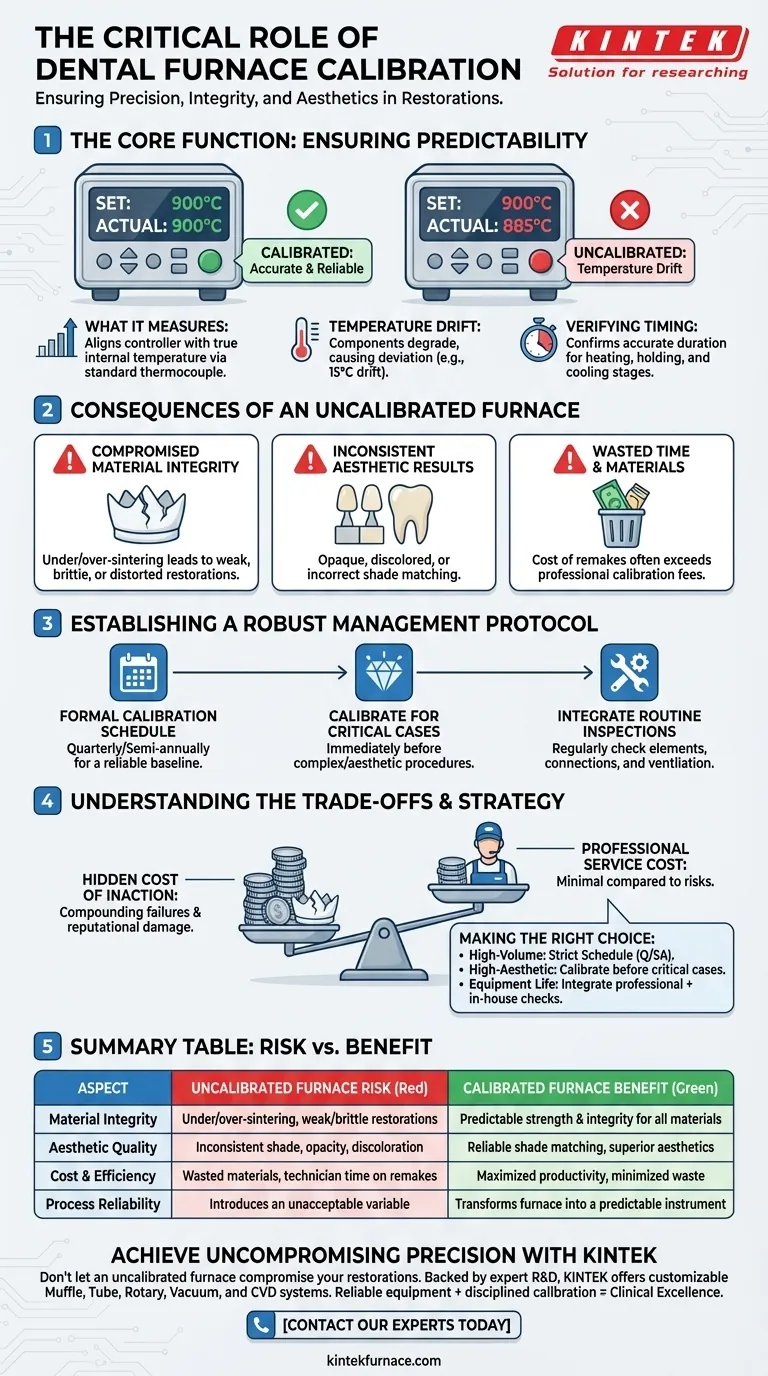

Die Kernfunktion der Kalibrierung: Gewährleistung der Vorhersagbarkeit

Ein Dentalofen ist ein Präzisionsinstrument, das speziell dafür entwickelt wurde, bestimmte Heizprotokolle auszuführen. Die Kalibrierung ist der Prozess, der seine Genauigkeit überprüft.

Was die Kalibrierung tatsächlich misst

Die Kalibrierung gleicht die Temperaturregelung und Anzeige des Ofens mit der tatsächlichen Temperatur im Muffelraum ab. Dies wird in der Regel von einem qualifizierten Techniker durchgeführt, der ein standardisiertes, unabhängiges Thermoelement verwendet, um die Hitze zu messen und die internen Einstellungen des Ofens entsprechend anzupassen.

Das Problem der "Temperaturdrift"

Im Laufe der Zeit verschleißen Komponenten wie Heizelemente und Thermoelemente. Dies führt zu einer "Drift", bei der der Ofen möglicherweise 900°C anzeigt, aber nur 885°C erreicht, oder umgekehrt. Diese scheinbar geringe Abweichung reicht aus, um die endgültige Restauration zu beeinträchtigen.

Mehr als nur Temperatur: Überprüfung der Zeitmessung

Eine ordnungsgemäße Kalibrierung bestätigt auch, dass die Zeitmessung des Ofens für jede Phase des Sinterzyklus – vom Aufheizen und Halten bis zum Abkühlen – korrekt ist. Eine falsche Zeitmessung kann genauso nachteilig sein wie eine falsche Temperatur.

Die Folgen eines nicht kalibrierten Ofens

Die Nichtkalibrierung Ihres Ofens hat direkte, greifbare Folgen, die Ihre Arbeit, Ihre Materialien und den Ruf Ihres Labors beeinträchtigen.

Beeinträchtigte Materialintegrität

Moderne Dentalmaterialien wie Zirkonoxid und Lithiumdisilikat haben sehr spezifische Sinterparameter. Ein nicht kalibrierter Ofen kann zu Unter-Sinterung führen, was eine poröse und schwache Restauration zur Folge hat, oder zu Über-Sinterung, die zu Sprödigkeit, Schrumpfung und Verformung führen kann.

Inkonsistente ästhetische Ergebnisse

Die Temperaturgenauigkeit ist entscheidend für die Erzielung des gewünschten Farbtons und der Transluzenz. Selbst geringfügige Abweichungen können zu Restaurationen führen, die opak, verfärbt sind oder nicht mit dem Farbschlüssel übereinstimmen, was eine kostspielige Nacharbeit erzwingt.

Verschwendete Zeit und Materialien

Jede fehlgeschlagene Restauration bedeutet einen vollständigen Verlust von Materialien und wertvoller Technikerzeit. Die Kosten für eine einzige Nacharbeit übersteigen oft die Kosten einer professionellen Kalibrierungsdienstleistung.

Ein robustes Managementprotokoll etablieren

Eine effektive Ofenverwaltung beruht auf einem strukturierten und konsistenten Ansatz, der professionelle Wartung mit sorgfältiger interner Überwachung kombiniert.

Einen formellen Kalibrierungsplan festlegen

Ein Ofen sollte gemäß einem regelmäßigen Zeitplan professionell kalibriert werden, z. B. vierteljährlich oder halbjährlich, je nach Nutzung. Dies schafft eine zuverlässige Leistungsbasis.

Kalibrierung für kritische Fälle

Für hochkomplexe oder ästhetisch anspruchsvolle Verfahren, wie z. B. Brücken mit großer Spannweite oder Veneers im Frontzahnbereich, empfiehlt es sich, den Ofen unmittelbar vor dem Sinterzyklus zu kalibrieren. Dies eliminiert die Temperatur als potenzielle Variable, falls ein Problem auftritt.

Regelmäßige Inspektionen integrieren

Die Kalibrierung ist Teil eines umfassenderen Wartungsbildes. Überprüfen Sie regelmäßig wichtige Komponenten wie elektrische Anschlüsse, Lüftungssysteme und Heizelemente auf Anzeichen von Verschleiß oder Beschädigung. Dies kann Probleme erkennen, bevor sie zu einem katastrophalen Ausfall führen.

Die Kompromisse verstehen

Die Implementierung eines rigorosen Kalibrierungsprotokolls beinhaltet eine Abwägung von Kosten, Zeit und Risiko.

Die Kosten für professionelle Dienstleistungen

Die Beauftragung eines vom Hersteller zertifizierten Technikers für die Kalibrierung beinhaltet sowohl eine Servicegebühr als auch Ausfallzeiten der Ausrüstung. Diese direkten Kosten können abschreckend wirken.

Die versteckten Kosten des Nichtstuns

Die Kosten für professionelle Dienstleistungen sind jedoch minimal im Vergleich zu den kumulativen Kosten fehlgeschlagener Restaurationen, verschwendeter Materialien und Reputationsschäden durch inkonsistente Ergebnisse. Ein nicht kalibrierter Ofen stellt ein erhebliches finanzielles Risiko dar.

Die Belastung durch die Häufigkeit

Die Kalibrierung vor jedem Gebrauch bietet das höchste Maß an Sicherheit, ist aber für ein Labor mit hohem Durchsatz möglicherweise unpraktisch. Der Schlüssel liegt darin, die Komplexität der Arbeit zu bewerten und die Häufigkeit entsprechend anzupassen.

Die richtige Wahl für Ihr Labor treffen

Ihre Kalibrierungsstrategie sollte direkt auf die primären Ziele und Anforderungen des Arbeitsablaufs Ihres Labors abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Standardkronen liegt: Ein strenger vierteljährlicher oder halbjährlicher professioneller Kalibrierungsplan bietet eine zuverlässige und kostengünstige Basis.

- Wenn Ihr Hauptaugenmerk auf komplexen, hochästhetischen Fällen liegt: Kalibrieren Sie häufiger, idealerweise vor jedem kritischen Sinterzyklus, um alle temperaturbezogenen Variablen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer der Geräte und der Vermeidung von Ausfällen liegt: Integrieren Sie Ihren professionellen Kalibrierungsplan mit einer wöchentlichen internen Checkliste zur Inspektion von Heizelementen und elektrischen Systemen.

Ein disziplinierter Ansatz zur Kalibrierung verwandelt ein komplexes Gerät in ein durchweg zuverlässiges Werkzeug für klinische und ästhetische Exzellenz.

Zusammenfassungstabelle:

| Aspekt | Risiko eines nicht kalibrierten Ofens | Nutzen eines kalibrierten Ofens |

|---|---|---|

| Materialintegrität | Unter-/Übersinterung, die zu schwachen oder spröden Restaurationen führt | Vorhersagbare Festigkeit und strukturelle Integrität für Zirkonoxid, Lithiumdisilikat usw. |

| Ästhetische Qualität | Inkonsistenter Farbton, Opazität und Verfärbung | Zuverlässige Farbabstimmung und Transluzenz für überragende Ästhetik |

| Kosten & Effizienz | Verschwendete Materialien und Technikerzeit für Nacharbeiten | Maximierte Produktivität und minimierte Abfälle |

| Prozesszuverlässigkeit | Führt eine nicht akzeptable Variable in einen Präzisions-Workflow ein | Verwandelt den Ofen in ein vorhersagbares, zuverlässiges Instrument |

Erzielen Sie kompromisslose Präzision in Ihrem Dental-Labor

Lassen Sie nicht zu, dass ein nicht kalibrierter Ofen Ihre Restaurationen beeinträchtigt. Gestützt auf fachkundige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, die alle für Ihre einzigartigen Dental-Laborbedürfnisse anpassbar sind. Unsere zuverlässige Ausrüstung, kombiniert mit einem disziplinierten Kalibrierungsprotokoll, ist die Grundlage für klinische und ästhetische Exzellenz.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK-Öfen die Vorhersagbarkeit und Qualität Ihres Workflows verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Risiken birgt eine unzureichende Belüftung von Dentalöfen? Schützen Sie die Qualität Ihres Labors und die Sicherheit Ihres Teams

- Was gibt es Neues bei Öfen für zahntechnische Laborgeräte? Steigern Sie die Effizienz durch intelligente Automatisierung

- Wie läuft der Schritt-für-Schritt-Prozess zur Herstellung von Porzellan-Zahnersatz ab? Meistere Präzision und Ästhetik

- Was ist der Hauptzweck eines Sinterofens in der Zahnmedizin? Zirkonoxid in stabile Zahnrestaurationen umwandeln

- Wie profitiert die Sinterung von einer präzisen Temperaturkontrolle in einem Porzellanofen?Optimieren Sie Zahnrestaurationen