Einfach ausgedrückt, ist der Hauptzweck eines dentalen Sinterofens, eine weiche, kreideartige Keramik-Zahnrestauration durch einen Prozess intensiver, kontrollierter Erhitzung in ihren endgültigen, hochfesten Zustand umzuwandeln. Dieser entscheidende Schritt erfolgt, nachdem die Restauration – wie eine Krone oder Brücke – aus einem Zirkonoxidblock gefräst wurde.

Eine gefräste Zirkonoxidkrone ist zu schwach, um in den Mund eines Patienten eingesetzt zu werden. Der Sinterofen ist das unverzichtbare Werkzeug, das präzise kontrollierte Hitze, oft über 1.500 °C, nutzt, um die Keramikpartikel zu verschmelzen und die Dichte und Festigkeit des Materials dramatisch zu erhöhen.

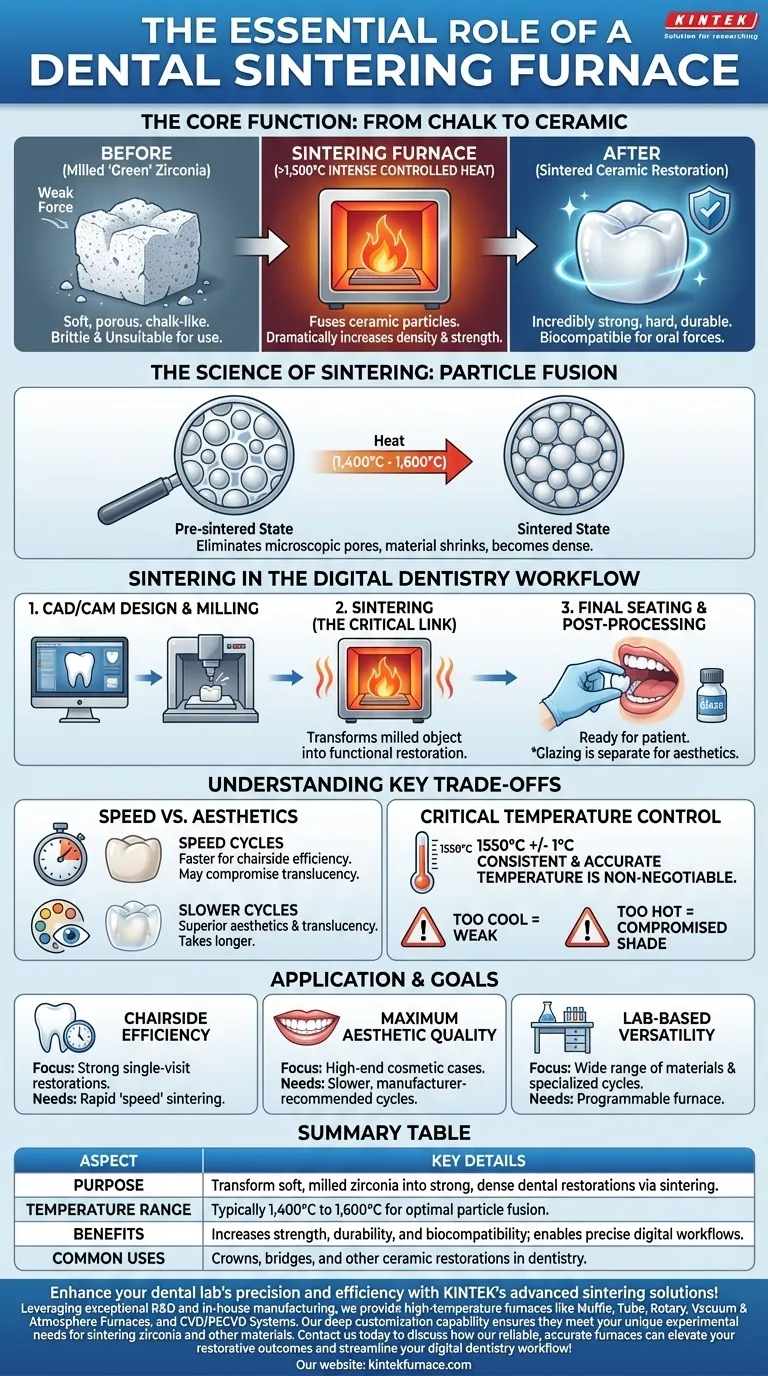

Die Kernfunktion: Von Kreide zu Keramik

Die Magie moderner Keramikrestaurationen liegt in einer grundlegenden Materialumwandlung. Der Sinterofen ist der Katalysator für diese Veränderung.

Umwandlung von gefrästem Material

Dentales Zirkonoxid wird typischerweise in einem weichen, "grünen" oder vorgesinterten Zustand gefräst. Dies macht den Fräsprozess schneller, präziser und reduziert den Verschleiß der Fräsbohrer.

In diesem Zustand ist das Material jedoch porös und spröde, völlig ungeeignet für die funktionellen Anforderungen des Mundes.

Die Wissenschaft des Sinterns

Im Ofen wird die Restauration nach einem präzisen Temperatur- und Zeitprotokoll erhitzt. Bei diesen hohen Temperaturen (typischerweise 1.400 °C bis 1.600 °C) verschmelzen die einzelnen Keramikpartikel miteinander.

Dieser Prozess, bekannt als Sintern, eliminiert die mikroskopischen Poren zwischen den Partikeln. Das Material schrumpft erheblich und wird viel dichter.

Das Ergebnis: Festigkeit und Haltbarkeit

Die endgültige gesinterte Restauration ist unglaublich fest, hart und biokompatibel. Sie kann nun den starken Kaukräften standhalten, die in der Mundhöhle entstehen.

Dieser Prozess verleiht Zirkonoxid seinen Ruf für Haltbarkeit und macht es zu einem der zuverlässigsten Materialien in der modernen restaurativen Zahnmedizin.

Sintern im digitalen Zahnmedizin-Workflow

Der Sinterofen ist kein eigenständiges Gerät; er ist ein kritisches Glied in der Kette der digitalen Zahnmedizin (CAD/CAM).

Die Brücke zwischen Fräsen und Einsetzen

Nachdem eine Restauration digital entworfen (CAD) und gefräst (CAM) wurde, ist sie noch nicht vollständig. Das Sintern ist der wesentliche Nachbearbeitungsschritt, der die Restauration für den Patienten vorbereitet.

Ohne Sintern wären die Vorteile des schnellen und präzisen Fräsens nutzlos, da die Restauration nicht die erforderliche Festigkeit hätte.

Jenseits von Zirkonoxid: Andere Materialien

Während Zirkonoxid das gängigste Material ist, das diesen Prozess erfordert, werden Sinteröfen auch zur Verarbeitung anderer Materialien verwendet, wie z.B. bestimmte unedle Metalllegierungen, die in der Zahnmedizin eingesetzt werden.

Glasieren und Bemalen

Nach dem Sintern werden Restaurationen oft bemalt, um eine individuelle Farbanpassung zu erzielen, und glasiert, um eine glatte, natürlich aussehende Oberfläche zu schaffen. Obwohl einige Öfen diese niedrigeren Brennvorgänge durchführen können, ist Glasieren ein separater ästhetischer Prozess vom Sintern, das der strukturellen Integrität dient.

Die wichtigsten Kompromisse verstehen

Der Sinterprozess ist nicht universell anwendbar. Unterschiedliche Zyklusparameter können das Endergebnis beeinflussen, und Präzision ist von größter Bedeutung.

Zykluszeit vs. Endgültige Ästhetik

Viele moderne Öfen bieten "Schnell"-Zyklen an, die eine Krone in einem Bruchteil der Zeit traditioneller Zyklen sintern können. Dies ist hervorragend für die Chairside-Behandlung und Einzelbesuch-Zahnmedizin.

Langsamere, längere Zyklen führen jedoch oft zu überlegener Transluzenz und Ästhetik. Die Wahl beinhaltet einen Kompromiss zwischen klinischer Effizienz und dem höchstmöglichen kosmetischen Ergebnis, insbesondere bei sichtbaren Frontzähnen.

Temperaturgenauigkeit ist nicht verhandelbar

Die endgültigen Eigenschaften von Zirkonoxid sind direkt an die Spitzentemperatur und die Heizrate gebunden. Ein Ofen, der zu kühl läuft, produziert eine schwache Restauration, während ein Ofen, der zu heiß läuft, die Farbschattierung und Transluzenz des Materials beeinträchtigen kann.

Eine konsistente, genaue Temperaturregelung ist das wichtigste Merkmal eines zuverlässigen Sinterofens.

Die Bedeutung einer kontrollierten Atmosphäre

Hochwertige Öfen führen das Sintern oft unter Vakuum oder in einer kontrollierten Atmosphäre durch. Dies verhindert, dass Verunreinigungen aus der Luft bei hohen Temperaturen mit der Keramik reagieren, und gewährleistet ein sauberes und konsistentes Endprodukt.

Anwendung auf Ihr klinisches oder Laborziel

Das ideale Sinterprotokoll hängt vollständig vom gewünschten Ergebnis für einen spezifischen Fall ab.

- Wenn Ihr Hauptaugenmerk auf der Chairside-Effizienz liegt: Ein Ofen mit validierten, schnellen "Speed"-Sinterzyklen ist entscheidend für die Lieferung starker Einzelbesuch-Restaurationen.

- Wenn Ihr Hauptaugenmerk auf maximaler ästhetischer Qualität liegt: Die Verwendung langsamerer, vom Hersteller empfohlener Sinterzyklen führt zu der besten Transluzenz und Farbanpassung für hochwertige kosmetische Fälle.

- Wenn Ihr Hauptaugenmerk auf der Vielseitigkeit im Labor liegt: Sie benötigen einen programmierbaren Ofen, der eine breite Palette von Materialien und kundenspezifische Brennzyklen für spezialisierte Restaurationen zuverlässig verarbeiten kann.

Letztendlich ist der Sinterofen der unbesungene Held, der eine digitale Datei in eine langlebige, praxisnahe Dentallösung verwandelt.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetails |

|---|---|

| Zweck | Umwandlung von weichem, gefrästem Zirkonoxid in starke, dichte Zahnrestaurationen durch Sintern. |

| Temperaturbereich | Typischerweise 1.400 °C bis 1.600 °C für optimale Partikelverschmelzung. |

| Vorteile | Erhöht Festigkeit, Haltbarkeit und Biokompatibilität; ermöglicht präzise digitale Arbeitsabläufe. |

| Häufige Verwendungen | Kronen, Brücken und andere Keramikrestaurationen in der Zahnmedizin. |

Verbessern Sie die Präzision und Effizienz Ihres Dentallabors mit den fortschrittlichen Sinterlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass sie Ihre einzigartigen experimentellen Anforderungen für das Sintern von Zirkonoxid und anderen Materialien erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässigen, präzisen Öfen Ihre restaurativen Ergebnisse verbessern und Ihren digitalen Zahnmedizin-Workflow optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen