Die Herstellung einer Porzellan-Zahnrestauration ist ein akribischer Prozess, der klinische Präzision mit laborseitiger Kunstfertigkeit verbindet. Die grundlegenden Schritte umfassen die genaue Abformung des Zahns, den Aufbau der Restauration in Wachs und anschließend Porzellan, das Brennen in einem speziellen Ofen zur Härtung und schließlich die Veredelung, um eine perfekte Passform und ein natürliches Aussehen zu erzielen.

Obwohl oft als einfache Abfolge betrachtet, ist der Prozess tatsächlich eine kontrollierte Transformation von Rohmaterialien in eine hochbelastbare, biokompatible Struktur. Der Erfolg des gesamten Vorhabens hängt von zwei Schlüsselbereichen ab: der Genauigkeit des anfänglichen Zahnabdrucks und der präzisen Temperaturführung während der Brenn- und Kühlphasen.

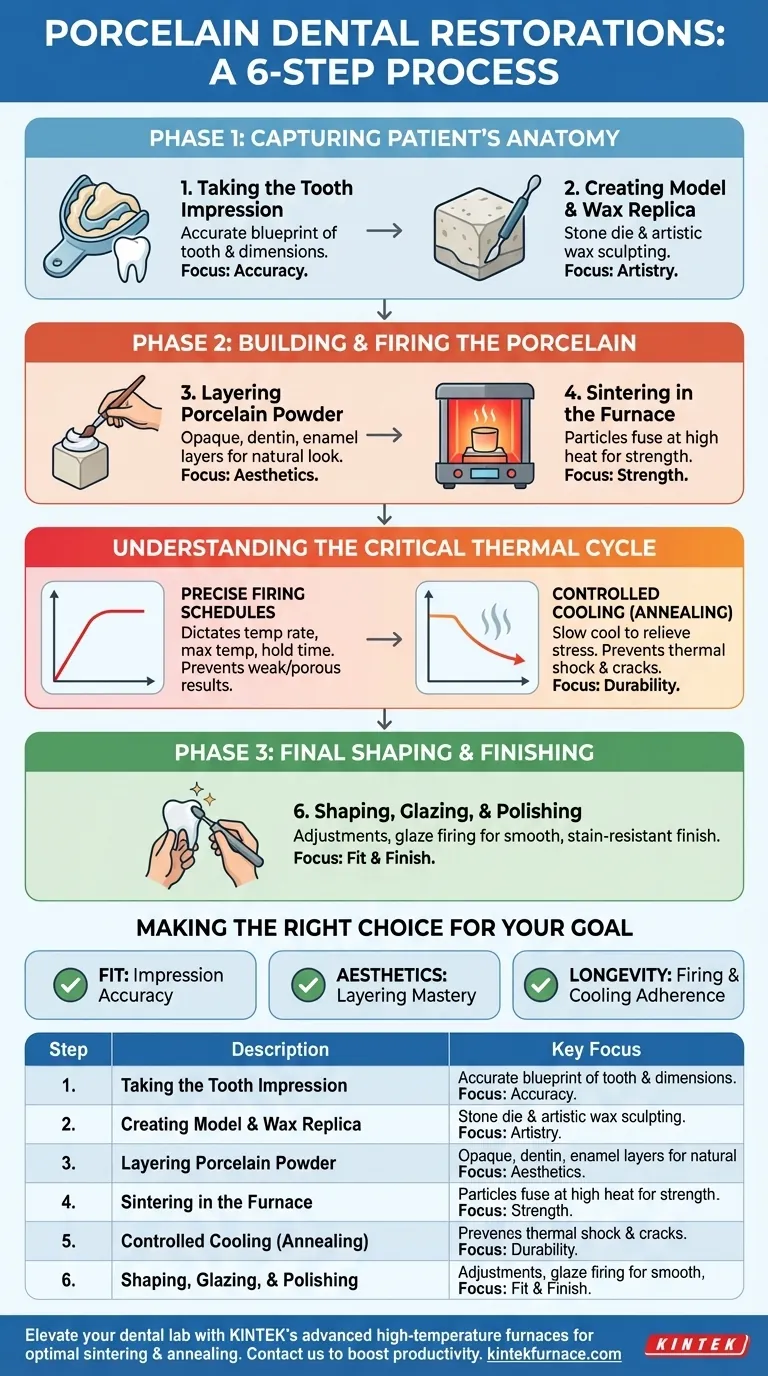

Phase 1: Erfassung der Patientenanatomie

Der gesamte Prozess beginnt und endet mit der einzigartigen Zahnstruktur des Patienten. Die Erstellung einer perfekten Nachbildung ist die unverzichtbare erste Phase.

Schritt 1: Zahnabdruck nehmen

Dies ist der grundlegende Bauplan. Ein hochpräziser Abdruck des präparierten Zahns sowie der gegenüberliegenden und benachbarten Zähne wird vom Zahnarzt genommen.

Dieser Abdruck erfasst die genauen Abmessungen, Randverläufe und räumlichen Beziehungen, die das Labor benötigt, um eine Restauration zu erstellen, die perfekt passt und korrekt funktioniert. Ein Fehler hier würde sich durch jeden nachfolgenden Schritt ziehen.

Schritt 2: Erstellung von Modell und Wachsreplikat

Der Abdruck wird an ein Dentallabor geschickt, wo er zur Erstellung eines Steinmodells, eines sogenannten Stumpfs, verwendet wird. Dieser Stumpf ist eine exakte positive Nachbildung des präparierten Zahns des Patienten.

Ein erfahrener Techniker modelliert dann direkt auf diesem Stumpf ein Replikat der endgültigen Restauration aus Wachs. In diesem "Wax-up"-Schritt werden die endgültige Form, Größe und Kaufläche des Zahns künstlerisch definiert.

Phase 2: Aufbau und Brennen des Porzellans

Diese Phase geht von physischen Modellen zur chemischen und thermischen Transformation des Porzellans selbst über.

Schritt 3: Schichten des Porzellanpulvers

Das Wachsreplikat wird verwendet, um eine Form zu erstellen, oder, was häufiger vorkommt, dient als Anleitung zum direkten Schichten des Porzellans. Ein Techniker mischt feines Porzellanpulver mit einer speziellen Flüssigkeit, um eine Paste zu erzeugen.

Diese Paste wird in Schichten auf den Stumpf aufgetragen. Es werden verschiedene Schattierungen und Opazitäten von Porzellan verwendet – eine opake Schicht, um die Farbe der darunterliegenden Zahnstruktur zu blockieren, eine Dentin-Schicht für die Hauptkörperfarbe und eine transluzente Schmelz-Schicht für den Schneidekantenbereich –, um das Aussehen eines natürlichen Zahns zu imitieren.

Schritt 4: Sintern im Ofen

Dies ist der kritischste Schritt für die Festigkeit des Materials. Die geschichtete Porzellanrestauration wird in einen computergesteuerten Dentalofen gelegt.

Der Ofen erhitzt das Porzellan auf eine bestimmte Temperatur, die knapp unter seinem Schmelzpunkt liegt. Dieser Prozess, genannt Sintern, führt dazu, dass die einzelnen Porzellanpartikel miteinander verschmelzen, was die Dichte und Festigkeit des Materials dramatisch erhöht.

Verständnis des kritischen thermischen Zyklus

Der Ofen ist nicht nur ein Ofen; er ist ein Präzisionsinstrument, das die endgültigen Eigenschaften der Restauration bestimmt.

Die Bedeutung von Brennplänen

Jede Art von Dentalporzellan hat einen spezifischen, vom Hersteller empfohlenen Brennplan. Dieser bestimmt die Rate des Temperaturanstiegs, die maximale Temperatur und wie lange diese Spitze gehalten wird.

Ein Abweichen von diesem Plan kann zu einer porösen, schwachen, unsachgemäß geschrumpften (was zu einer schlechten Passform führt) oder farblich falschen Restauration führen.

Schritt 5: Kontrolliertes Abkühlen (Glühen)

Nach dem Sintern kann die Restauration nicht einfach der Hitze entzogen werden. Sie muss langsam und präzise gemäß dem Zeitplan abgekühlt werden.

Dieses kontrollierte Abkühlen oder Glühen ermöglicht es, dass innere Spannungen, die während des Hochtemperaturbrandes entstanden sind, abgebaut werden. Schnelles Abkühlen würde einen Thermoschock verursachen, der Mikrorisse erzeugt, die die Restauration spröde und bruchanfällig im Mund des Patienten machen würden.

Phase 3: Endgültige Formgebung und Veredelung

Die letzte Phase stellt sicher, dass die Restauration nicht nur stark, sondern auch schön, bequem und hygienisch ist.

Schritt 6: Formgebung, Glasieren und Polieren

Nach dem Abkühlen nimmt der Techniker mit feinen Diamantbohrern letzte Anpassungen an Form und Biss vor.

Die Restauration wird dann oft mit einer dünnen Glasurschicht überzogen und einem letzten, bei niedrigerer Temperatur erfolgenden Brand unterzogen. Dieser Glasurbrand erzeugt eine sehr glatte, hochglänzende und schmutzabweisende Oberfläche, die den Glanz des natürlichen Zahnschmelzes nachahmt. Jede abschließende Politur gewährleistet eine perfekte Randpassung und ein angenehmes Gefühl.

Die richtige Wahl für Ihr Ziel treffen

Um ein erfolgreiches Ergebnis zu erzielen, ist es wichtig zu verstehen, worauf Sie Ihre Aufmerksamkeit richten sollten.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Passform liegt: Die Genauigkeit des ersten Abdrucks und des resultierenden Steinmodells ist der wichtigste Faktor.

- Wenn Ihr Hauptaugenmerk auf Ästhetik liegt: Die Meisterschaft liegt im mehrschichtigen Auftrag verschiedener Porzellanpulver und der abschließenden Charakterisierung mit Malfarben und Glasur.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit und Festigkeit liegt: Die absolute Einhaltung des vom Hersteller empfohlenen Brenn- und Kühlplans während des Sinterns und Glühens ist von größter Bedeutung.

Das Verständnis dieser Kernprinzipien verwandelt den Prozess von einer einfachen Checkliste in eine vorhersagbare Methode zur Schaffung außergewöhnlicher klinischer Ergebnisse.

Zusammenfassungstabelle:

| Schritt | Beschreibung | Schwerpunkt |

|---|---|---|

| 1. Zahnabdruck | Erfassung präziser Zahnabmessungen und -beziehungen für eine perfekte Passform. | Genauigkeit |

| 2. Modell und Wachsreplikat | Erstellung eines Steinmodells und Modellieren eines Wachsmodells zur Definition der Restaurationsform. | Kunstfertigkeit |

| 3. Porzellanschichtung | Auftragen von opaken, Dentin- und Schmelzschichten zur Nachahmung des natürlichen Zahnaussehens. | Ästhetik |

| 4. Sintern im Ofen | Verschmelzen der Porzellanpartikel bei hoher Temperatur für erhöhte Festigkeit und Dichte. | Festigkeit |

| 5. Kontrolliertes Abkühlen | Langsames Abkühlen zur Entlastung innerer Spannungen und Vermeidung von Sprödigkeit. | Haltbarkeit |

| 6. Formgebung, Glasieren, Polieren | Letzte Anpassungen und Glasurbrand für eine glatte, schmutzabweisende Oberfläche. | Passform und Finish |

Verbessern Sie die Leistungsfähigkeit Ihres Dentallabors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Unsere präzisionsgefertigten Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, unterstützt durch umfassende Anpassungsmöglichkeiten, gewährleisten optimales Sintern und Glühen für langlebige, ästhetisch perfekte Porzellanrestaurationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir unsere Lösungen an Ihre individuellen experimentellen Anforderungen anpassen und Ihre Produktivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was gibt es Neues bei Öfen für zahntechnische Laborgeräte? Steigern Sie die Effizienz durch intelligente Automatisierung

- Was ist der Hauptzweck eines Sinterofens in der Zahnmedizin? Zirkonoxid in stabile Zahnrestaurationen umwandeln

- Wie profitiert ein effizientes Kühlsystem vom Betrieb zahntechnischer Öfen? Steigern Sie Produktivität und Qualität in Ihrem Labor

- Was passiert, wenn die Zeitsteuerung bei einem Dentalofen falsch ist? Vermeiden Sie ruinierte Restaurationen

- Was sollte bei routinemäßigen Inspektionen von Dentalöfen überprüft werden? Gewährleistung konsistenter, qualitativ hochwertiger Dentalrestaurationen