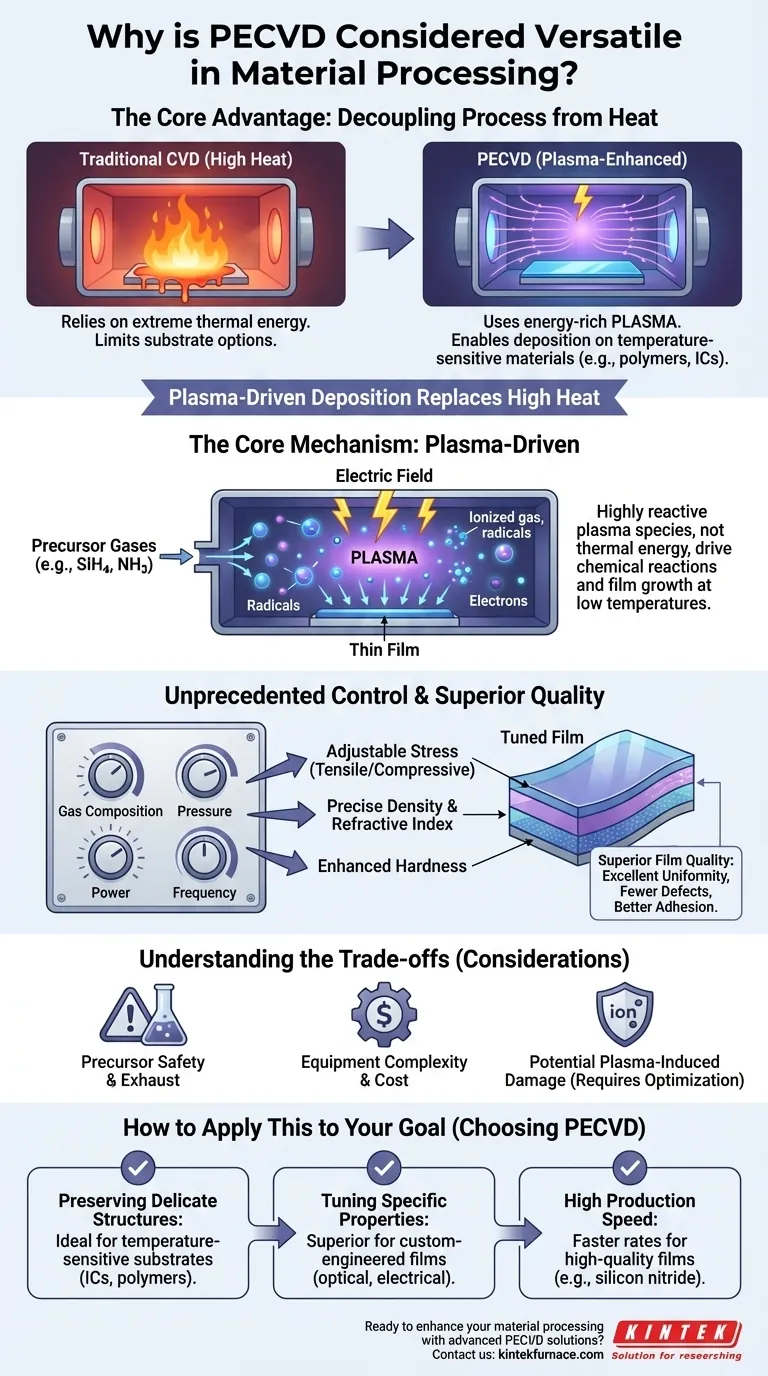

Im Kern ist die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) außergewöhnlich vielseitig, da sie den Abscheidungsprozess von hohen Temperaturen entkoppelt. Durch die Verwendung eines energiereichen Plasmas anstelle thermischer Energie zur Initiierung chemischer Reaktionen kann sie eine Vielzahl hochwertiger Dünnschichten auf nahezu jede Art von Material abscheiden, einschließlich solcher, die temperaturempfindlich sind. Diese grundlegende Fähigkeit ermöglicht Anwendungen, die mit traditionellen Hochtemperaturmethoden unmöglich wären.

Die wahre Vielseitigkeit von PECVD liegt nicht nur in der Vielfalt der Materialien, die es herstellen kann, sondern auch in seiner Fähigkeit, dies bei niedrigen Temperaturen zu tun. Dieser einzelne Vorteil erweitert das Universum kompatibler Substrate dramatisch und bewahrt die Integrität empfindlicher darunter liegender Strukturen.

Der Kernmechanismus: Plasma-gesteuerte Abscheidung

Die Leistungsfähigkeit von PECVD rührt daher, wie es die für das Filmwachstum benötigte Energie erzeugt. Im Gegensatz zur konventionellen chemischen Gasphasenabscheidung (CVD), die auf hohe Hitze angewiesen ist, verwendet PECVD ein elektromagnetisches Feld zur Erzeugung von Plasma.

Wie Plasma hohe Hitze ersetzt

Ein PECVD-Prozess findet in einer Niederdruck-Vakuumkammer statt. Prekursor-Gase, wie Silan (SiH4) und Ammoniak (NH3), werden in die Kammer geleitet.

Anschließend wird ein elektrisches Feld angelegt, das Elektronen anregt und sie mit neutralen Gasmolekülen kollidieren lässt. Dieser Prozess erzeugt Plasma – ein ionisiertes Gas, das eine Mischung aus Ionen, Radikalen und Elektronen enthält.

Diese hochreaktiven Plasmaspezies, nicht hohe Temperaturen, liefern die Energie, die zum Brechen chemischer Bindungen und zum Antreiben der Reaktionen benötigt wird, die einen Dünnfilm auf der Substratoberfläche bilden.

Der Vorteil des Niedertemperaturbetriebs

Die Fähigkeit, reaktive Spezies ohne extreme Hitze zu erzeugen, ist der wichtigste Einzelfaktor für die Vielseitigkeit von PECVD.

Dies ist in der Halbleiterfertigung von entscheidender Bedeutung, da es die Abscheidung hochwertiger isolierender oder leitender Schichten auf komplexen, bereits vorhandenen Schaltkreisen ermöglicht, ohne thermische Belastungen oder Schäden zu verursachen.

Es ermöglicht auch die Beschichtung von Materialien mit niedrigen Schmelzpunkten, wie Polymeren und Kunststoffen, und eröffnet Anwendungen in flexibler Elektronik, Optik und medizinischen Geräten.

Unerreichte Kontrolle über Materialeigenschaften

Die Verwendung von Plasma bietet ein Maß an Kontrolle, das thermische Prozesse nicht erreichen können. Durch Anpassen der Plasmaparameter können Ingenieure die endgültigen Eigenschaften des abgeschiedenen Films präzise bestimmen.

Plasma abstimmen, Film abstimmen

Bediener können Variablen wie Gaszusammensetzung, Druck sowie Leistung und Frequenz des elektrischen Feldes unabhängig voneinander anpassen.

Diese direkte Kontrolle ermöglicht die Feinabstimmung kritischer Filmeigenschaften wie Spannung, Dichte, Brechungsindex und Härte. Sie können einen Film so konstruieren, dass er kompressiver oder zugfester, mehr oder weniger optisch dicht oder härter und kratzfester ist.

Erreichen einer überragenden Filmqualität

Diese präzise Kontrolle führt direkt zu Filmen höherer Qualität. PECVD kann Schichten mit ausgezeichneter Gleichmäßigkeit über das gesamte Substrat hinweg erzeugen.

Die resultierenden Filme sind oft dichter, mit weniger Pinhol-Defekten und besserer Haftung zum Substrat im Vergleich zu anderen Methoden. Dies führt zu überragender Leistung, einschließlich hoher chemischer und thermischer Stabilität und ausgezeichneter Korrosionsbeständigkeit.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist PECVD nicht ohne Überlegungen. Seine Vielseitigkeit bringt inhärente Komplexitäten und Einschränkungen mit sich, die bewältigt werden müssen.

Prekursorchemie und Sicherheit

PECVD kann feste, flüssige oder gasförmige Prekursoren verarbeiten, aber viele dieser Chemikalien können gefährlich, giftig oder pyrophor sein (entzünden sich bei Kontakt mit Luft). Sichere Handhabung und Abluftmanagement sind kritische Betriebsanforderungen.

Gerätekomplexität und Kosten

Ein PECVD-System ist ein komplexes Gerät, das eine Vakuumkammer, Gashandling-Systeme und HF- oder Mikrowellen-Stromversorgungen umfasst. Dies macht die anfänglichen Investitionskosten und die laufende Wartung erheblich höher als bei einigen einfacheren Abscheidungstechniken.

Potenzial für plasmabedingte Schäden

Dieselben energiereichen Ionen, die eine Niedertemperaturabscheidung ermöglichen, können, wenn sie nicht richtig kontrolliert werden, durch Ionenbeschuss auch physikalische Schäden an der Substratoberfläche verursachen. Die Optimierung des Prozesses ist ein Balanceakt zwischen dem Erreichen der gewünschten Filmeigenschaften und der Minimierung dieser potenziellen Schäden.

Wie Sie dies auf Ihr Ziel anwenden können

Die Wahl einer Abscheidungsmethode erfordert die Abstimmung der Stärken der Technik mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf dem Erhalt empfindlicher Strukturen liegt: PECVD ist die definitive Wahl für die Abscheidung von Filmen auf temperaturempfindlichen Substraten wie integrierten Schaltkreisen, Polymeren oder biologischen Proben.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung spezifischer Filmeigenschaften liegt: Die feine Kontrolle über Plasmaparameter macht PECVD überlegen für die Herstellung von Materialien mit maßgeschneiderten Spannungs-, optischen oder elektrischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Produktionsgeschwindigkeit für hochwertige Filme liegt: Für Materialien wie Siliziumnitrid bietet PECVD deutlich höhere Abscheidungsraten als konventionelles CVD, wodurch der Durchsatz ohne Qualitätseinbußen verbessert wird.

Durch die Nutzung von Plasma bietet PECVD eine unübertroffene Kombination aus Niedertemperaturverarbeitung und präziser Materialkontrolle, was es zu einer Eckpfeilertechnologie für die moderne Materialwissenschaft macht.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil |

|---|---|

| Niedertemperaturbetrieb | Ermöglicht die Abscheidung auf temperaturempfindlichen Materialien wie Polymeren und integrierten Schaltkreisen ohne Beschädigung |

| Präzise Materialkontrolle | Ermöglicht die Abstimmung von Filmeigenschaften wie Spannung, Dichte und Brechungsindex über Plasmaparameter |

| Breite Materialkompatibilität | Scheidet hochwertige Dünnschichten auf nahezu jedem Substrat ab und erweitert die Anwendungsmöglichkeiten |

| Hohe Filmqualität | Erzeugt gleichmäßige, dichte Filme mit ausgezeichneter Haftung und weniger Defekten für bessere Leistung |

Bereit, Ihre Materialverarbeitung mit fortschrittlichen PECVD-Lösungen zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bietet KINTEK verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme, einschließlich unserer vielseitigen PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für die Niedertemperaturabscheidung hochwertiger Dünnfilme präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung