Im Kern ist PECVD transformativ, weil es die Abscheidung hochwertiger Dünnschichten von der Notwendigkeit hoher Temperaturen entkoppelt. Durch die Verwendung eines angeregten Plasmas zur Steuerung chemischer Reaktionen anstelle von intensiver Hitze ermöglicht es die Abscheidung fortschrittlicher Materialien auf temperaturempfindlichen Substraten und eröffnet Fertigungsmöglichkeiten, die mit herkömmlichen Methoden wie der chemischen Gasphasenabscheidung (CVD) zuvor unmöglich waren.

Die wahre Innovation der Plasma-unterstützten Chemischen Gasphasenabscheidung (PECVD) liegt in der Verwendung eines angeregten Gases, oder Plasmas, zur Aktivierung chemischer Reaktionen. Dieser grundlegende Wandel ermöglicht die Herstellung gleichmäßiger, leistungsstarker Filme bei niedrigen Temperaturen und macht sie für die moderne Elektronik, Optik und Nanotechnologie unverzichtbar.

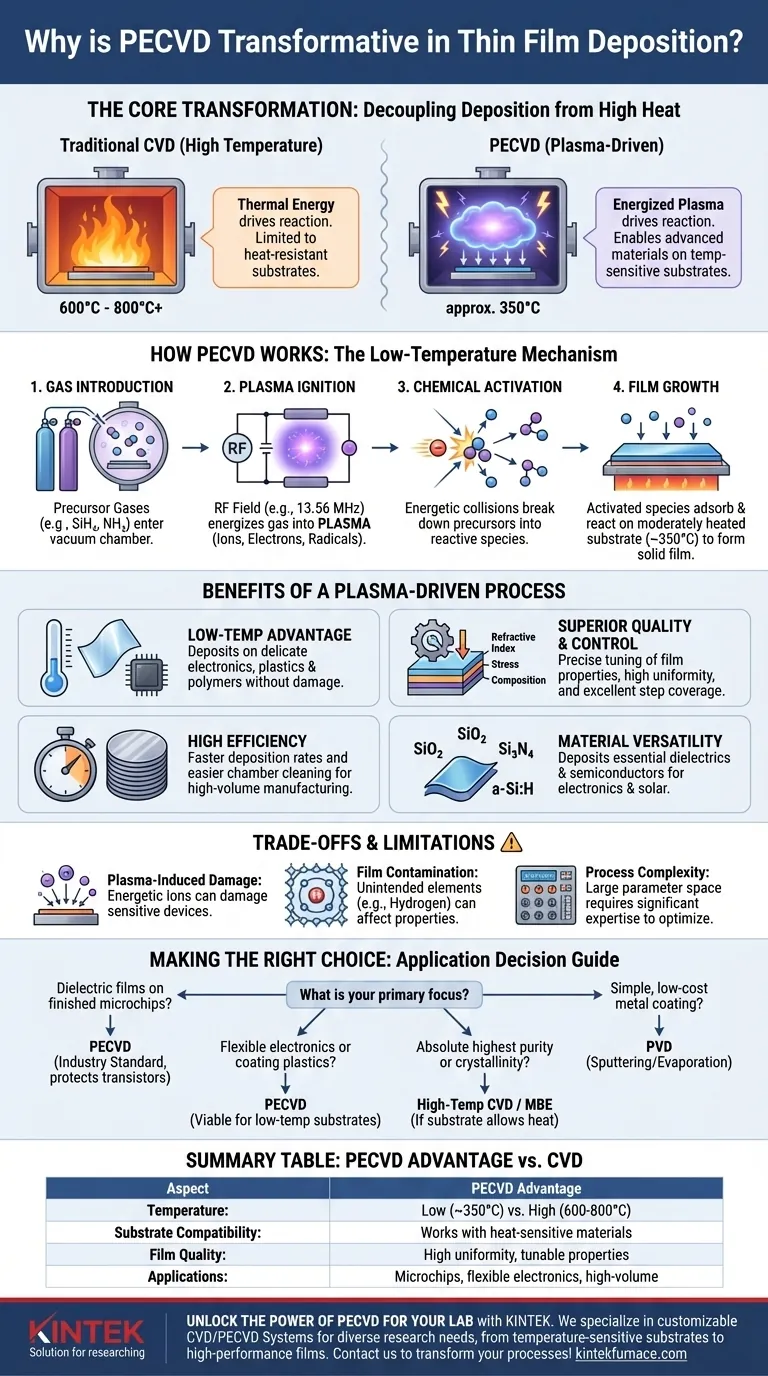

Wie PECVD die Hochtemperaturschranke umgeht

Herkömmliche Abscheidungsmethoden verlassen sich auf thermische Energie – hohe Hitze –, um Vorläufergase zu zersetzen und einen Film auf einem Substrat zu bilden. PECVD umgeht dies, indem es eine hochreaktive Umgebung ohne extreme Temperaturen schafft.

Die zentrale Rolle des Plasmas

Plasma wird oft als der vierte Aggregatzustand bezeichnet. Es ist ein Gas, das typischerweise durch ein hochfrequentes (HF) elektrisches Feld angeregt wird, wodurch seine Atome und Moleküle in eine Mischung aus Ionen, Elektronen und hochreaktiven neutralen Spezies, den Radikalen, zerfallen.

Stellen Sie es sich so vor: Konventionelles CVD verwendet einen heißen Ofen, um Zutaten zusammenzukochen. PECVD hingegen verwendet eine Mikrowelle, die die Zutaten direkt anregt, sodass sie reagieren können, ohne den gesamten Behälter zu erhitzen.

Der Abscheidungsmechanismus

Der Prozess findet in einer Vakuumkammer bei sehr niedrigem Druck statt.

- Gaseinbringung: Vorläufergase, wie Silan (SiH₄) und Ammoniak (NH₃) für Siliziumnitridfilme, werden in die Kammer geleitet.

- Plasmazündung: Ein HF-elektrisches Feld (üblicherweise bei 13,56 MHz) wird zwischen zwei Elektroden angelegt, wodurch das Gas gezündet wird und eine anhaltende Glimmentladung – das Plasma – entsteht.

- Chemische Aktivierung: Hochenergetische Elektronen im Plasma kollidieren mit den Vorläufergasmolekülen und zersetzen diese in die reaktiven Ionen und Radikale, die für die Filmbildung erforderlich sind.

- Filmwachstum: Diese aktivierten Spezies wandern zum Substrat, das typischerweise auf eine moderate Temperatur (etwa 350 °C) beheizt wird, wo sie adsorbieren und reagieren, um einen festen, gleichmäßigen Dünnfilm auf der Oberfläche zu bilden.

Der Vorteil niedriger Temperaturen

Dieser Prozess ermöglicht die Abscheidung bei deutlich niedrigeren Temperaturen als bei herkömmlichem CVD, das oft 600 °C bis 800 °C oder höher erfordert. Dies ist entscheidend für die Abscheidung von Filmen auf Substraten, die bereits fertige elektronische Komponenten enthalten, oder auf Materialien wie Kunststoffen und Polymeren, die durch hohe Hitze beschädigt oder zerstört würden.

Die Vorteile eines plasmaangetriebenen Prozesses

Die Verwendung von Plasma senkt nicht nur die Temperatur, sondern bietet auch ein einzigartiges Maß an Kontrolle und Effizienz, das PECVD zu einem Eckpfeiler der modernen Fertigung macht.

Überlegene Filmqualität und Kontrolle

Da die plasmabasierten Reaktionen nicht ausschließlich von der Temperatur abhängen, erhalten Techniker eine präzise Kontrolle über die Filmeigenschaften. Durch die Einstellung von Gasflüssen, Druck und HF-Leistung ist es möglich, den Brechungsindex, die innere Spannung, die Härte und die chemische Zusammensetzung des Films zu steuern.

Der Prozess liefert auch Filme mit hoher Gleichmäßigkeit über das gesamte Substrat und ausgezeichneter Schichtabdeckung, was bedeutet, dass sich der Film sanft über die mikroskopische Topographie eines Bauteils legt.

Hohe Abscheidungsraten und Effizienz

PECVD erreicht im Allgemeinen höhere Abscheidungsraten im Vergleich zu anderen Niedertemperaturverfahren. Dies, kombiniert mit der relativen Einfachheit der Kammerreinigung, macht es zu einer hochgradig effizienten und kostengünstigen Methode für die Massenfertigung.

Materialvielfalt

PECVD wird zur Abscheidung einer breiten Palette wichtiger Materialien eingesetzt, darunter Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) und amorphes Silizium (a-Si:H), die grundlegende Dielektrika und Halbleiter in der Elektronik- und Solarindustrie sind.

Verständnis der Kompromisse und Einschränkungen

Obwohl transformativ, ist PECVD keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Potenzial für plasmaverursachte Schäden

Die gleichen energiereichen Ionen, die die Reaktion antreiben, können das Substrat auch physisch bombardieren. Bei hochsensiblen Bauteilen kann dieses Ionenbombardement Defekte verursachen oder das darunter liegende Material beschädigen, ein Faktor, der durch die Abstimmung der Prozessparameter sorgfältig gesteuert werden muss.

Filmkontamination

Vorläufergase enthalten oft Elemente, die für den Endfilm nicht bestimmt sind, insbesondere Wasserstoff aus Vorläufern wie Silan (SiH₄). Dieser Wasserstoff kann sich im Film einlagern und seine elektrischen und optischen Eigenschaften beeinflussen. Obwohl manchmal erwünscht, ist er oft eine Kontaminationsquelle, die kontrolliert werden muss.

Prozesskomplexität

Die Physik und Chemie in einer PECVD-Kammer sind komplex. Das Zusammenspiel von Gasfluss, Druck, Temperatur und Plasmaleistung erzeugt einen großen Parameterraum. Das Finden des optimalen Rezepts für einen bestimmten Film kann erhebliches Experimentieren und Fachwissen erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Abscheidungsverfahrens hängt vollständig von den Einschränkungen und Zielen Ihres Projekts ab. Die einzigartigen Fähigkeiten von PECVD machen es zur idealen Wahl für spezifische, hochkarätige Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Dielektrizitätsfilmen auf fertigen Mikrochips liegt: PECVD ist der Industriestandard, da seine niedrige Temperatur die bereits auf dem Wafer aufgebauten empfindlichen Transistoren schützt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung flexibler Elektronik oder der Beschichtung von Kunststoffen liegt: PECVD ist eine der wenigen praktikablen Methoden zur Abscheidung hochwertiger anorganischer Filme auf temperaturempfindlichen Polymersubstraten.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Filmreinheit oder Kristallinität liegt: Möglicherweise benötigen Sie eine Hochtemperaturmethode wie traditionelles CVD oder Molekularstrahlepitaxie, vorausgesetzt, Ihr Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Metallbeschichtung liegt: Ein physikalisches Gasphasenabscheidungsverfahren (PVD) wie Sputtern oder Verdampfen kann eine unkompliziertere Lösung sein.

Indem Sie den grundlegenden Vorteil seines plasmaangetriebenen Niedertemperaturprozesses verstehen, können Sie PECVD nutzen, um Herausforderungen zu lösen, die zuvor durch thermische Einschränkungen begrenzt waren.

Zusammenfassungstabelle:

| Aspekt | PECVD-Vorteil |

|---|---|

| Temperatur | Abscheidung bei niedriger Temperatur (z. B. ~350 °C) im Vergleich zu hohen Temperaturen bei CVD (600–800 °C) |

| Substratverträglichkeit | Funktioniert mit temperaturempfindlichen Materialien wie Kunststoffen und Polymeren |

| Filmqualität | Hohe Gleichmäßigkeit, Schichtabdeckung und abstimmbare Eigenschaften (z. B. Brechungsindex, Spannung) |

| Anwendungen | Ideal für Mikrochips, flexible Elektronik und Dielektrizitätsfilme in der Massenfertigung |

| Einschränkungen | Potenzielle plasmaverursachte Schäden, Wasserstoffkontamination und Prozesskomplexität |

Entfesseln Sie die Leistung von PECVD für Ihr Labor

Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich unserer CVD/PECVD-Systeme, die entwickelt wurden, um die einzigartigen Anforderungen vielfältiger Labore zu erfüllen. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre experimentellen Anforderungen präzise zu erfüllen – sei es bei der Arbeit mit temperaturempfindlichen Substraten oder wenn hochleistungsfähige Dünnschichten für Elektronik, Optik oder Nanotechnologie erforderlich sind.

Unsere Produktlinie, zu der Muffelöfen, Rohröfen, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme gehören, stellt sicher, dass Sie überlegene Abscheidungsergebnisse mit verbesserter Effizienz und Kontrolle erzielen. Lassen Sie sich nicht von thermischen Einschränkungen bei Ihrer Innovation bremsen – kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Dünnschichtprozesse transformieren und Ihre Forschung voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Was ist der Unterschied zwischen PVD und PECVD? Wählen Sie die richtige Dünnschichtbeschichtungstechnologie

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was sind Gassperrfolien und wie wird PECVD bei ihrer Herstellung eingesetzt? Entdecken Sie Advanced Packaging Solutions