Mehrfaches Vakuumumschmelzen ist ein zwingend erforderlicher Prozess für Legierungen mit hohem Molybdängehalt wie Ti-33Mo-0,2C, um vor allem eine starke Zusammensetzungsseigerung zu verhindern. Da Titan und Molybdän drastisch unterschiedliche Schmelzpunkte und Dichten aufweisen, reicht ein einzelner Schmelzzyklus nicht aus, um sie ausreichend zu mischen. Wiederholtes Umschmelzen ist die einzig zuverlässige Methode, um diese Unterschiede in einem homogenen, chemisch einheitlichen Barren zu erzwingen.

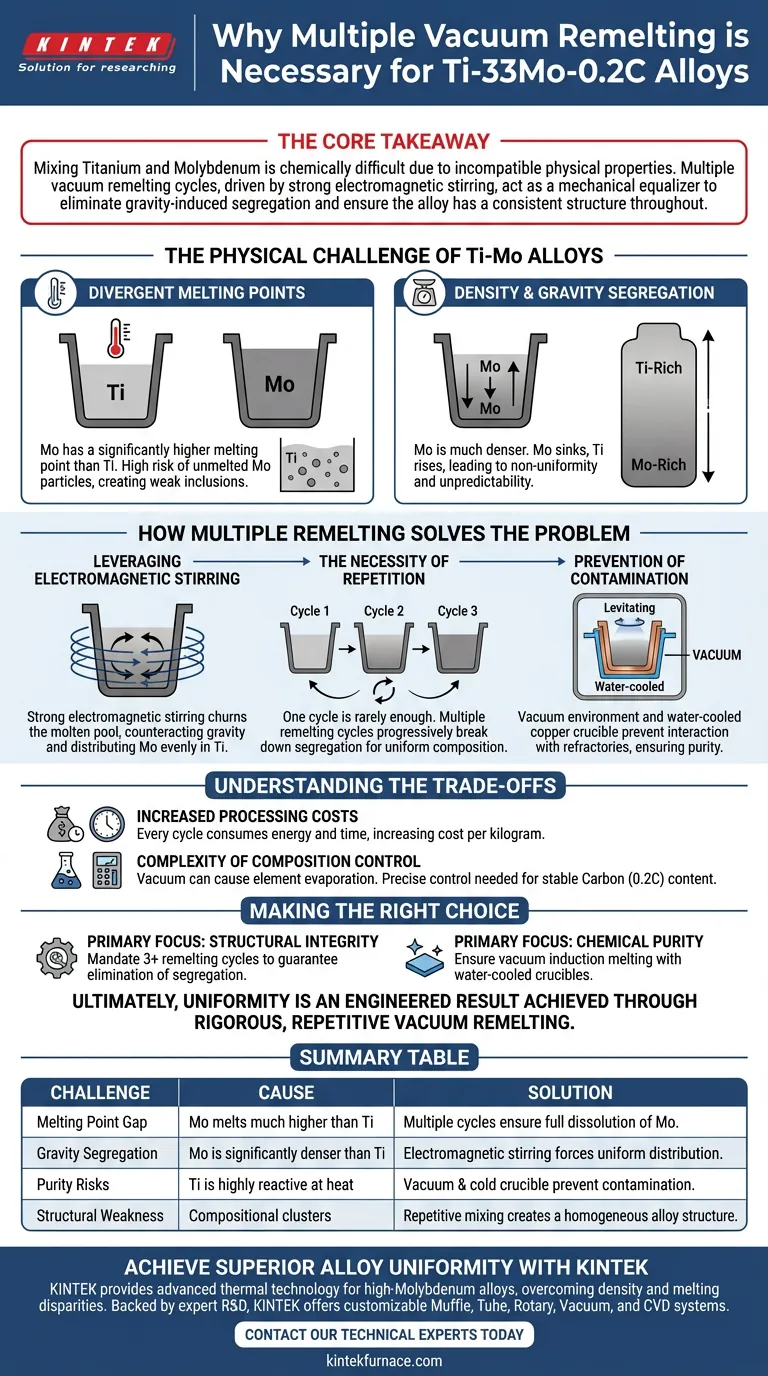

Die Kernbotschaft Das Mischen von Titan und Molybdän ist aufgrund ihrer inkompatiblen physikalischen Eigenschaften chemisch schwierig. Mehrfache Vakuumumschmelzzyklen, angetrieben durch starke elektromagnetische Rührung, wirken als mechanischer Ausgleicher, um schwerkraftbedingte Seigerungen zu beseitigen und eine gleichmäßige Struktur der Legierung zu gewährleisten.

Die physikalische Herausforderung von Ti-Mo-Legierungen

Um zu verstehen, warum mehrfache Schmelzvorgänge notwendig sind, müssen Sie die inhärenten physikalischen Konflikte zwischen den Rohmaterialien betrachten.

Abweichende Schmelzpunkte

Titan und Molybdän schmelzen nicht bei derselben Temperatur. Molybdän hat einen deutlich höheren Schmelzpunkt als Titan.

Bei einer einzelnen Schmelze besteht ein hohes Risiko, dass ungeschmolzene oder teilweise geschmolzene Molybdänpartikel im flüssigen Titan suspendiert bleiben und Schwachstellen oder "Einschlüsse" im Endmaterial bilden.

Dichte und Schwerkraftseigerung

Molybdän ist wesentlich dichter als Titan. Wenn sich die Legierung im geschmolzenen Zustand befindet, sinkt das schwerere Molybdän natürlich ab, während das leichtere Titan aufsteigt.

Dies führt zu einer schwerkraftbedingten Seigerung, bei der der untere Teil des Barrens reich an Molybdän und der obere Teil reich an Titan ist. Diese mangelnde Gleichmäßigkeit macht die Legierung unvorhersehbar und ungeeignet für Hochleistungsanwendungen.

Wie mehrfaches Umschmelzen das Problem löst

Beim Vakuumumschmelzen geht es nicht nur darum, das Metall zu erhitzen; es ist ein aktiver Mischprozess, der darauf ausgelegt ist, die oben genannten physikalischen Herausforderungen zu überwinden.

Nutzung der elektromagnetischen Rührung

Die Vakuumumschmelzanlage verwendet starke elektromagnetische Rührung. Diese Kraft durchwühlt das geschmolzene Bad und wirkt den Auswirkungen der Schwerkraft physikalisch entgegen.

Diese Rührwirkung zwingt das gelöste Element (Molybdän), sich gleichmäßig im Lösungsmittel (Titan) zu verteilen, anstatt sich am Boden abzusetzen.

Die Notwendigkeit der Wiederholung

Ein Rührzyklus reicht in Hochlegierungssystemen selten aus, um eine perfekte Homogenität zu erreichen.

Durch das Unterziehen des Barrens mehrerer Umschmelzzyklen (oft wird der Barren zwischen den Schmelzvorgängen gewendet) bauen Sie verbleibende Seigerungen schrittweise ab. Dies stellt sicher, dass die chemische Zusammensetzung sowohl auf makroskopischer als auch auf mikroskopischer Ebene einheitlich ist.

Verhinderung von Kontamination

Der "Vakuum"-Aspekt dieses Prozesses ist ebenso entscheidend. Die Verwendung eines wassergekühlten Kupfer-Kaltkessels unter Vakuum verhindert, dass das reaktive flüssige Titan mit herkömmlichen feuerfesten Materialien interagiert.

Dies erzeugt einen Levitationseffekt (oder bildet eine dünne Kruste), der Kontaminationen beseitigt und sicherstellt, dass die Legierung während des Mischvorgangs rein bleibt.

Verständnis der Kompromisse

Obwohl mehrfaches Vakuumumschmelzen für die Qualität notwendig ist, bringt es spezifische Herausforderungen mit sich, die Sie bei Ihrer Planung berücksichtigen müssen.

Erhöhte Verarbeitungskosten

Jeder Umschmelzzyklus verbraucht erhebliche Energie und Zeit. Die Notwendigkeit von drei oder vier Umschmelzvorgängen erhöht die Kosten pro Kilogramm der fertigen Legierung im Vergleich zu Standard-Titantypen erheblich.

Komplexität der Zusammensetzungskontrolle

Während das Umschmelzen Seigerungen behebt, kann die Vakuumumgebung bei unsachgemäßer Kontrolle manchmal zur Verdampfung von Elementen mit hohem Dampfdruck führen.

Bei Ti-33Mo-0,2C liegt der Schwerpunkt jedoch weiterhin auf dem Mischen des Molybdäns. Der Prozess muss genau überwacht werden, um sicherzustellen, dass der Kohlenstoffgehalt (0,2C) stabil bleibt und während der aggressiven Umschmelzzyklen nicht verloren geht oder verändert wird.

Die richtige Wahl für Ihr Projekt treffen

Wenn Sie Herstellungsprotokolle für Ti-33Mo-0,2C festlegen, stimmen Sie Ihren Prozess auf Ihre kritischen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Fordern Sie mehrere Umschmelzzyklen (oft 3+) an, um die Beseitigung schwerkraftbedingter Seigerungen zu gewährleisten und potenzielle Fehlerquellen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie die Verwendung von Vakuuminduktionsschmelzen mit wassergekühlten Kupfertiegeln sicher, um Sauerstoffaufnahme und feuerfeste Kontaminationen zu verhindern.

Letztendlich ist bei hochmolybdänhaltigen Titanlegierungen Gleichmäßigkeit kein natürlicher Zustand – sie ist ein technisches Ergebnis, das nur durch rigoroses, wiederholtes Vakuumumschmelzen erzielt wird.

Zusammenfassungstabelle:

| Herausforderung | Ursache | Lösung während des Umschmelzens |

|---|---|---|

| Schmelzpunktunterschied | Mo schmilzt bei deutlich höherer Temperatur als Ti | Mehrere Zyklen gewährleisten die vollständige Auflösung von Mo-Partikeln. |

| Schwerkraftseigerung | Mo ist deutlich dichter als Ti | Elektromagnetische Rührung erzwingt eine gleichmäßige Verteilung. |

| Reinheitsrisiken | Ti ist bei Hitze sehr reaktiv | Vakuumumgebung & Kaltkessel verhindern Kontamination. |

| Strukturelle Schwäche | Zusammensetzungskonzentrationen | Wiederholtes Mischen erzeugt eine homogene Legierungsstruktur. |

Erzielen Sie überlegene Legierungsgleichmäßigkeit mit KINTEK

Die Herstellung von hochmolybdänhaltigen Legierungen wie Ti-33Mo-0,2C erfordert Präzision, um Dichte- und Schmelzpunktdifferenzen zu überwinden. KINTEK bietet die fortschrittliche thermische Technologie, die benötigt wird, um sicherzustellen, dass Ihre Materialien die höchsten strukturellen Standards erfüllen.

Mit fundierter F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperatur-Laböfen – alle vollständig an Ihre einzigartigen Forschungs- oder Produktionsanforderungen anpassbar. Geben Sie sich nicht mit inkonsistenter Legierungsqualität zufrieden.

Kontaktieren Sie noch heute unsere technischen Experten, um zu besprechen, wie unsere Hochvakuumofenlösungen Ihre Legierungsentwicklung und Herstellungsprozesse optimieren können.

Visuelle Anleitung

Referenzen

- W. Szkliniarz, Agnieszka Szkliniarz. The Role of Titanium Carbides in Forming the Microstructure and Properties of Ti-33Mo-0.2C Alloy. DOI: 10.3390/coatings15050546

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Kann ein Induktionsofen Stahl schmelzen? Erzielen Sie schnelles, sauberes und kontrolliertes Stahlschmelzen

- Welche Rolle spielt das Netzteil in einer IGBT-basierten Induktionsheizungsschaltung? Entfesseln Sie die maximale Heizleistung

- Wie heizt die Induktionsspule das Metall in einem Vakuum-Induktionsschmelzofen? Entdecken Sie eine effiziente, kontaminationsfreie Legierungsproduktion

- Welche Rolle spielt ein Hochvakuumschmelzofen bei der Modifizierung von Ni 620 Hartlot mit Wolfram?

- Wie verbessert die IGBT-Induktionsschmelzofentechnologie die Leistung? Erzielen Sie überlegene Schmelzeffizienz und -kontrolle

- Was ist die Funktion eines Mittelfrequenz-Induktionsofens im AlV55-Legierungsschmelzprozess? Verbesserung der Legierungsreinheit

- Wie erzeugen Induktionsöfen Wärme zum Schmelzen von Edelmetallen? Entdecken Sie schnelle, reine Schmelzlösungen

- Was ist der Nutzen eines Induktionsschmelzofens? Erreichen Sie schnelles, sauberes und präzises Schmelzen von Metallen