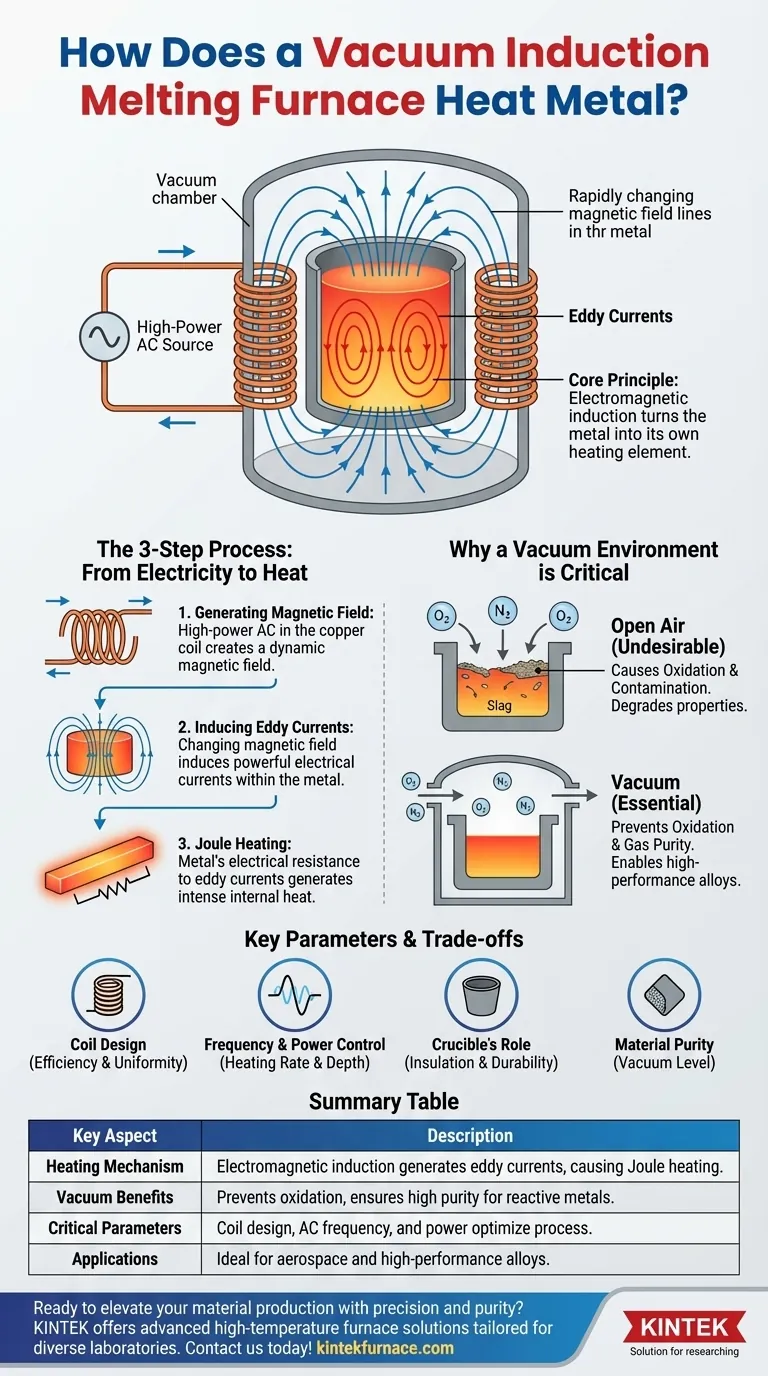

In einem Vakuum-Induktionsofen heizt die Spule das Metall ohne direkten Kontakt. Sie erzeugt ein starkes, sich schnell änderndes Magnetfeld, das in die metallische Charge eindringt. Dieses Feld induziert starke elektrische Ströme – sogenannte Wirbelströme – direkt im Metall selbst, und der eigene elektrische Widerstand des Materials gegen diese Ströme bewirkt, dass es sich schnell erhitzt, verflüssigt und schmilzt.

Das Kernprinzip ist, dass die elektromagnetische Induktion das Metall in sein eigenes Heizelement verwandelt. Die Kombination dieser berührungslosen Heizmethode mit einer Vakuumumgebung ermöglicht die Herstellung extrem reiner, reaktiver und hochleistungsfähiger Legierungen, frei von Verunreinigungen und Oxidation, die an der Luft auftreten würden.

Das Kernprinzip: Vom Strom zur Wärme

Der Prozess der Induktionserwärmung ist ein sauberer und geschlossener Energietransfer, der in drei verschiedenen Schritten abläuft. Er nutzt grundlegende physikalische Gesetze, um Wärme präzise dort zu erzeugen, wo sie benötigt wird – im Inneren des Metalls.

Schritt 1: Erzeugung des Magnetfeldes

Ein Induktionsofen beginnt mit einer leistungsstarken Wechselstromquelle (AC). Dieser Strom wird in eine präzise gewickelte Kupferspule geleitet, die den Tiegel umgibt, der das Metall enthält.

Da der Strom wechselnd ist, ändert er kontinuierlich und schnell seine Richtung. Dieser dynamische Stromfluss erzeugt ein ebenso dynamisches und starkes Magnetfeld im Raum innerhalb und um die Spule.

Schritt 2: Induzieren von Wirbelströmen

Dieses sich schnell ändernde Magnetfeld durchdringt das elektrisch leitfähige Metall im Tiegel. Nach dem Faraday'schen Induktionsgesetz erzeugt ein sich änderndes Magnetfeld in jedem Leiter, der sich darin befindet, einen elektrischen Strom.

Diese induzierten Ströme werden Wirbelströme genannt. Sie fließen in geschlossenen Schleifen im Metall und spiegeln den Strom wider, der in der äußeren Spule fließt, jedoch in entgegengesetzter Richtung.

Schritt 3: Joulesche Wärme – Die Wärmequelle

Alle Metalle haben einen natürlichen elektrischen Widerstand. Wenn die starken Wirbelströme durch das Metall fließen müssen, stoßen sie auf diesen Widerstand. Dieser Widerstand erzeugt intensive Wärme, ein Phänomen, das als Joulesche Wärme bekannt ist.

Das Metall wird effektiv zu seinem eigenen Heizelement, das sich von innen nach außen erwärmt. Die Intensität der Erwärmung ist direkt proportional zum Quadrat des Stroms, weshalb leistungsstarke Induktionssysteme Metall so schnell schmelzen können.

Warum eine Vakuumumgebung entscheidend ist

Die Verwendung von Induktionserwärmung in einer Vakuumkammer ist kein Zufall; sie ist für die Herstellung fortschrittlicher Materialien unerlässlich. Das Vakuum bietet Vorteile, die in einem Ofen mit offener Atmosphäre unmöglich zu erreichen sind.

Vermeidung von Oxidation und Kontamination

Die Hauptfunktion des Vakuums besteht darin, Sauerstoff und andere reaktive atmosphärische Gase zu entfernen. Viele fortschrittliche Legierungen und reaktive Metalle, wie Titan oder Superlegierungen, würden bei hohen Temperaturen sofort oxidieren, wenn sie Luft ausgesetzt wären.

Diese Oxidation erzeugt Verunreinigungen (Schlacke), die die mechanischen Eigenschaften des Materials verschlechtern. Das Vakuum stellt sicher, dass das Endprodukt chemisch rein und frei von diesen Oxiden ist.

Gewährleistung der Legierungsreinheit

Neben der Oxidation entfernt ein Vakuum auch andere Gase wie Wasserstoff und Stickstoff. Diese Gase können in geschmolzenes Metall eindringen und beim Erstarren des Metalls mikroskopische Hohlräume oder unerwünschte Verbindungen bilden.

Durch das Schmelzen im Vakuum können Metallurgen sicherstellen, dass die chemische Zusammensetzung der endgültigen Legierung genau der beabsichtigten entspricht, ohne unbeabsichtigte gasförmige Verunreinigungen.

Verständnis der Kompromisse und Schlüsselparameter

Um ein effizientes und kontrolliertes Schmelzen zu erreichen, ist mehr als nur das Einschalten der Stromversorgung erforderlich. Das Design des Systems und die Betriebsparameter sind entscheidend für den Erfolg.

Die Bedeutung des Spulendesigns

Die Induktionsspule ist keine einfache Komponente; sie ist ein sorgfältig konstruiertes Werkzeug. Die Anzahl der Windungen, ihr Durchmesser und ihre Form werden alle berechnet, um das Magnetfeld für eine gleichmäßige und effiziente Kopplung mit der Metallcharge zu konzentrieren.

Eine schlecht konstruierte Spule kann zu einem ineffizienten Energietransfer führen, der Hot Spots in einem Bereich erzeugt und andere Teile der Charge fest lässt.

Frequenz- und Leistungsregelung

Die Frequenz des Wechselstroms ist eine Schlüsselvariable. Höhere Frequenzen neigen dazu, den Heizeffekt nahe der Oberfläche des Metalls zu konzentrieren (ein Phänomen, das als Skin-Effekt bekannt ist). Niedrigere Frequenzen dringen tiefer in die Charge ein.

Die Anpassung der Frequenz an die Größe und Art des Metalls ist entscheidend für ein effizientes Schmelzen. Der Leistungspegel wiederum bestimmt direkt die Heizrate und die Endtemperatur, was den Bedienern eine präzise Kontrolle über den Schmelzprozess ermöglicht.

Die Rolle des Tiegels

Der Tiegel, der das geschmolzene Metall enthält, muss aus einem Material bestehen, das extremen Temperaturen standhält und gleichzeitig ein elektrischer Isolator ist. Materialien wie Keramik oder Graphit werden häufig verwendet.

Wäre der Tiegel elektrisch leitfähig, würde das Magnetfeld ihn ebenfalls erhitzen, was Energie verschwenden und möglicherweise die Schmelze kontaminieren würde.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Prinzipien ermöglicht eine bessere Kontrolle über den Schmelzprozess, um spezifische Materialergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Der Vakuumgrad ist Ihr wichtigster Parameter, um Oxidation und Gasabsorption in reaktiven Metallen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Schmelzeffizienz liegt: Das Spulendesign und die gewählte AC-Frequenz sind entscheidend, um sicherzustellen, dass das Magnetfeld effektiv und gleichmäßig mit der Charge koppelt.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturregelung liegt: Die Beherrschung der Regelung der AC-Leistungsaufnahme ist unerlässlich, um spezifische Schmelzprofile zu erreichen und eine Überhitzung empfindlicher Legierungen zu vermeiden.

Durch die Beherrschung des Zusammenspiels zwischen dem elektromagnetischen Feld, dem Material und dem Vakuum erhalten Sie eine präzise Kontrolle über die Herstellung von Hochleistungslegierungen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Heizmechanismus | Elektromagnetische Induktion erzeugt Wirbelströme im Metall, die eine Joulesche Wärme von innen verursachen. |

| Vorteile des Vakuums | Verhindert Oxidation und Kontamination und gewährleistet eine hohe Reinheit für reaktive Metalle und Legierungen. |

| Kritische Parameter | Spulendesign, AC-Frequenz und Leistungsregelung optimieren die Schmelzeffizienz und Temperaturpräzision. |

| Anwendungen | Ideal für die Herstellung reiner, hochleistungsfähiger Legierungen in Branchen wie Luft- und Raumfahrt sowie Metallurgie. |

Bereit, Ihre Materialproduktion mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen für verschiedene Labore anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Ihr Fokus auf Materialreinheit, Schmelzeffizienz oder präziser Temperaturregelung liegt, unsere Expertise gewährleistet optimale Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele im Bereich Hochleistungslegierungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit