Im Kern ist die Energieeffizienz eines Induktionsschmelzofens ein direkter Hebel für Betriebskosten und Rentabilität. Da diese Öfen erhebliche Stromverbraucher sind, führt eine effizientere Einheit direkt zu niedrigeren Stromrechnungen. Diese Reduzierung des Energieverbrauchs führt nicht nur zu erheblichen langfristigen Kosteneinsparungen, sondern bringt auch entscheidende Umweltvorteile mit sich, indem der CO2-Fußabdruck Ihres Betriebs gesenkt wird.

Während der unmittelbare Vorteil eines energieeffizienten Ofens eine niedrigere Stromrechnung ist, liegt sein wahrer Wert darin, wie sich die Effizienz auf die Gesamtproduktivität, die Schmelzqualität und die langfristige Skalierbarkeit auswirkt. Es ist nicht nur ein Merkmal, sondern ein grundlegendes Element eines modernen, wettbewerbsfähigen Schmelzbetriebs.

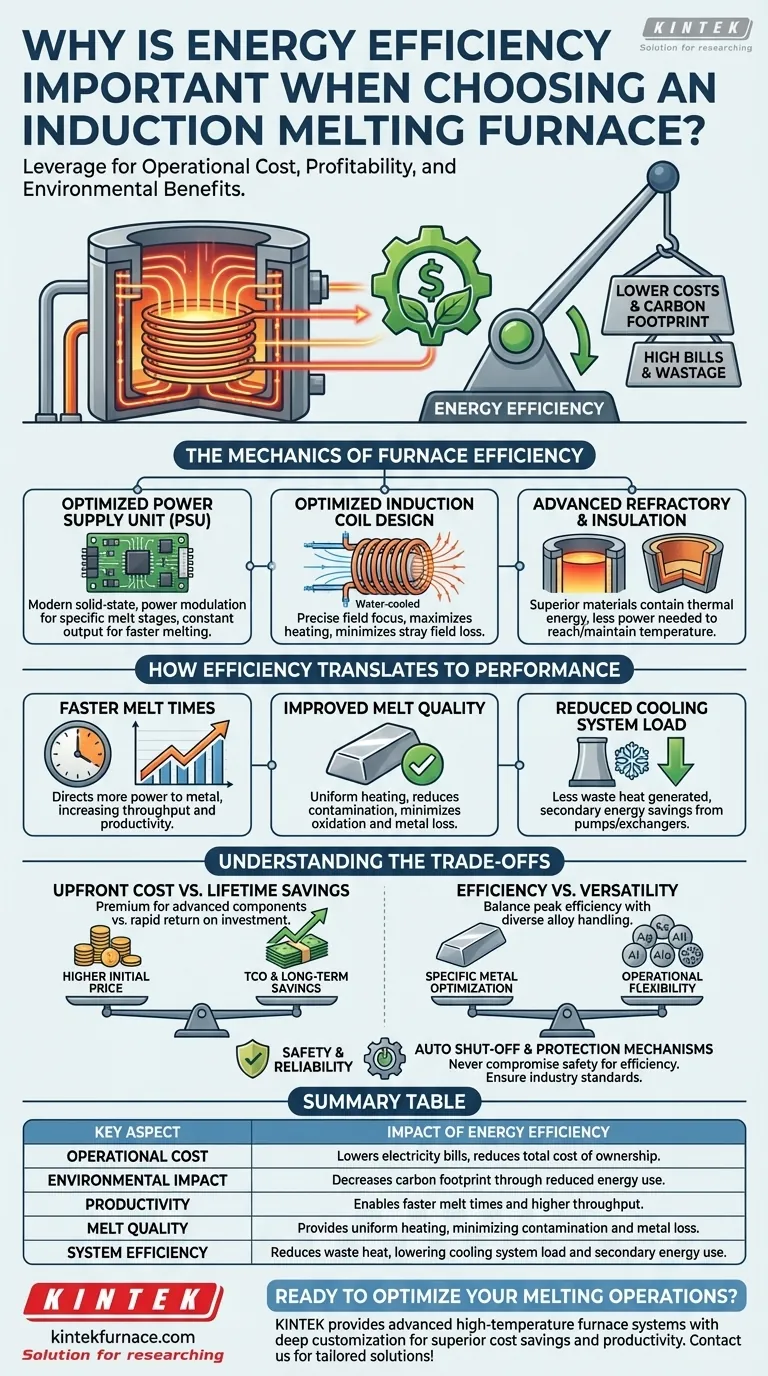

Die Mechanik der Ofeneffizienz

Um zu verstehen, wo Energie verbraucht – und eingespart – wird, muss man die Kernkomponenten des Ofensystems betrachten. Moderne Effizienzsteigerungen resultieren nicht aus einem einzigen Durchbruch, sondern aus der Optimierung des gesamten Systems, das zusammenwirkt.

Die Stromversorgungseinheit (PSU)

Die PSU ist das Herzstück des Ofens, die den Standard-Netzstrom in den Hochfrequenz-Wechselstrom umwandelt, der zur Erzeugung des Magnetfeldes benötigt wird. Moderne Festkörper-Stromversorgungen sind weitaus effizienter als ältere Technologien.

Sie ermöglichen Funktionen wie die Leistungsmodulation, die die Energieabgabe an die jeweilige Schmelzphase anpasst, und halten eine konstante Ausgangsleistung aufrecht, was direkt zu schnelleren, vorhersehbareren Schmelzgeschwindigkeiten führt.

Optimiertes Induktionsspulendesign

Die wassergekühlte Kupfer-Induktionsspule ist der Ort, an dem Energie in ein starkes Magnetfeld umgewandelt wird. Die Effizienz dieser Übertragung ist von größter Bedeutung.

Eine gut konstruierte Spule fokussiert das Magnetfeld präzise auf die Metallcharge. Dies gewährleistet, dass die maximale Energie vom Metall zur Erwärmung absorbiert wird, und minimiert die als Streumagnetfelder verlorene Energie, was zu einer effektiveren Schmelze führt.

Fortschrittliche Feuerfestmaterialien und Isolierung

Jede Wärme, die aus dem Tiegel entweicht, ist verschwendete Energie. Hocheffiziente Öfen verwenden überlegene Feuerfestmaterialien und Isolierung, um die thermische Energie im Schmelzgut zurückzuhalten.

Diese einfache, aber entscheidende Funktion bedeutet, dass weniger Leistung benötigt wird, um die Zieltemperatur zu erreichen und zu halten, wodurch der Kilowattstunden-Verbrauch bei jedem Zyklus direkt reduziert wird.

Wie sich Effizienz auf die Leistung auswirkt

Energieeffizienz ist keine abstrakte Zahl; sie hat spürbare Auswirkungen auf Ihren täglichen Betrieb und die Qualität Ihres Endprodukts.

Schnellere Schmelzzeiten

Ein effizienter Ofen leitet mehr Leistung in das Metall. Dies führt zu schnellerer Erwärmung und kürzeren Schmelzzeiten, was die Produktivität und den Durchsatz Ihrer Anlage direkt erhöht.

Für industrielle Anlagen können bereits wenige Minuten Einsparung pro Schmelzzyklus über Stunden zusätzlicher Produktionszeit pro Woche bedeuten.

Verbesserte Schmelzqualität

Effizienz ist eng mit Kontrolle verbunden. Ein gut konzipiertes System sorgt für eine gleichmäßige Erwärmung, wodurch sichergestellt wird, dass die gesamte Metallcharge gleichzeitig die Temperatur erreicht.

Diese Konsistenz reduziert das Risiko von Verunreinigungen durch Überhitzung, minimiert Metallverluste durch Oxidation und erzeugt ein homogeneres Endprodukt.

Reduzierte Belastung des Kühlsystems

Ineffizienz äußert sich in Abwärme, die das geschlossene Wasserkühlsystem des Ofens dann abführen muss. Ein effizienterer Ofen erzeugt weniger Abwärme.

Dies reduziert die Belastung des Kühlsystems, was zu sekundären Energieeinsparungen bei Pumpen und Wärmetauschern sowie zu einem geringeren Wasserverbrauch führt.

Die Abwägungen verstehen

Die Auswahl eines Ofens erfordert eine ganzheitliche Betrachtung. Die energieeffizienteste Option ist möglicherweise nicht die perfekte Lösung, wenn andere kritische Faktoren nicht berücksichtigt werden.

Anschaffungskosten vs. Lebenszykluseinsparungen

Hocheffiziente Öfen haben aufgrund ihrer fortschrittlichen Komponenten oft einen höheren Anschaffungspreis. Diese Prämie ist jedoch eine Investition.

Sie müssen die Gesamtbetriebskosten (TCO) berechnen und dabei die langfristigen Energieeinsparungen berücksichtigen, die oft eine schnelle Amortisation der Anfangsinvestition ermöglichen.

Effizienz vs. Vielseitigkeit

Einige Ofendesigns sind für ein bestimmtes Metall und eine bestimmte Chargengröße optimiert, um Spitzenwirkungsgrad zu erzielen. Diese Spezialisierung kann manchmal auf Kosten der Flexibilität gehen.

Wenn Ihr Betrieb eine breite Palette von Legierungen oder Chargengrößen verarbeitet, müssen Sie den Bedarf an Spitzenwirkungsgrad gegen den Bedarf an betrieblicher Vielseitigkeit abwägen.

Sicherheit und Zuverlässigkeit nicht außer Acht lassen

Das Streben nach Effizienz darf niemals die Sicherheit beeinträchtigen. Stellen Sie sicher, dass jeder in Betracht gezogene Ofen alle industriellen Sicherheitsstandards erfüllt, mit Funktionen wie automatischen Abschaltvorrichtungen und Not-Aus-Schaltern.

Ebenso ist Zuverlässigkeit entscheidend. Öfen mit umfassenden Schutzmechanismen gegen Überspannung, Überstrom und Wassermangel gewährleisten die Betriebszeit und schützen die Ausrüstung vor Beschädigungen, wodurch Ihre Investition gesichert wird.

Die richtige Wahl für Ihren Betrieb treffen

Der ideale Ofen hängt vollständig von Ihren spezifischen betrieblichen Zielen ab. Nutzen Sie diese Punkte, um Ihren Entscheidungsprozess zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Priorisieren Sie einen Ofen mit konstanter hoher Ausgangsleistung und einer nachgewiesenen Erfolgsbilanz schneller Schmelzfähigkeiten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Prüfen Sie die Wirkungsgrade der Stromversorgung und die Qualität der Isolierung, um den langfristigen Energieverbrauch zu senken.

- Wenn Ihr Hauptaugenmerk auf langfristigem Wachstum liegt: Wählen Sie ein skalierbares System, das seine Effizienz über verschiedene Produktionsanforderungen hinweg beibehält, um zukünftige Ersatzkosten zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen verschiedener oder empfindlicher Legierungen liegt: Stellen Sie sicher, dass die präzise Temperaturregelung und die gleichmäßige Erwärmungsfähigkeit des Ofens für Ihre metallurgischen Anforderungen ausreichend sind.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, in ein System zu investieren, bei dem die Energieeffizienz nicht nur Einsparungen, sondern auch eine überlegene Betriebsleistung fördert.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Auswirkung der Energieeffizienz |

|---|---|

| Betriebskosten | Senkt Stromrechnungen, reduziert die Gesamtbetriebskosten |

| Umweltauswirkungen | Verringert den CO2-Fußabdruck durch reduzierten Energieverbrauch |

| Produktivität | Ermöglicht schnellere Schmelzzeiten und höheren Durchsatz |

| Schmelzqualität | Sorgt für gleichmäßige Erwärmung und minimiert Verunreinigungen und Metallverluste |

| Systemeffizienz | Reduziert Abwärme, wodurch die Kühlsystemlast und der sekundäre Energieverbrauch gesenkt werden |

Sind Sie bereit, Ihre Schmelzprozesse mit energieeffizienten Lösungen zu optimieren? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, darunter Induktionsschmelzöfen, Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen und Ihnen helfen, überlegene Kosteneinsparungen, Produktivität und Skalierbarkeit zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihrem Unternehmen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen