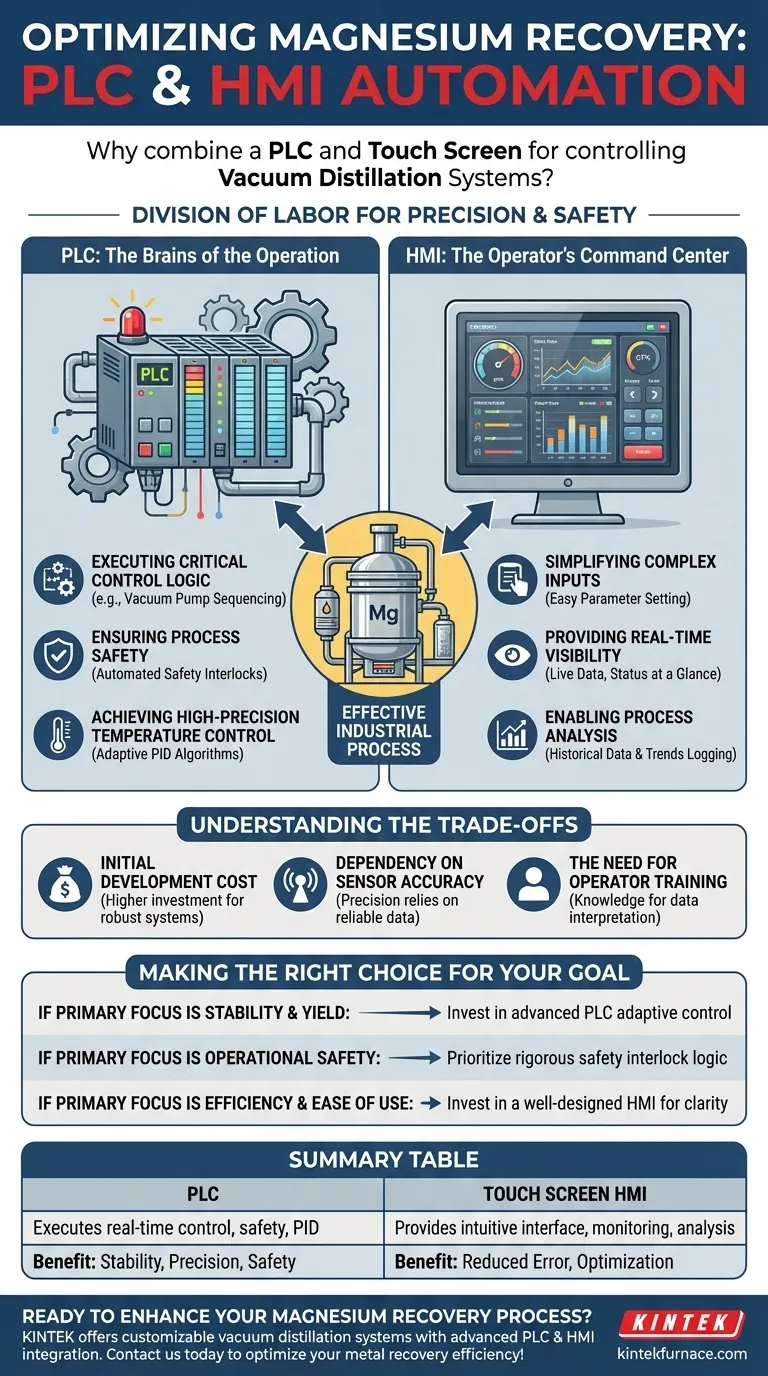

Im Wesentlichen wird eine Automatisierungslösung, die eine SPS und einen Touchscreen kombiniert, für die Vakuumdestillation von Magnesium verwendet, da sie die beiden kritischsten Funktionen trennt: die robuste Echtzeit-Prozesssteuerung, die von der SPS übernommen wird, und die intuitive Bedienerschnittstelle, die vom Touchscreen bereitgestellt wird. Diese Arbeitsteilung ermöglicht es dem System, die für einen effektiven industriellen Prozess erforderlichen hohen Niveaus an Präzision, Sicherheit und Wiederholbarkeit zu erreichen.

Die grundlegende Herausforderung bei der Magnesiumdestillation besteht darin, einen komplexen Prozess mit extrem engen Toleranzen für Temperatur und Vakuum zu steuern. Die SPS/HMI-Kombination löst dies, indem sie die anspruchsvolle, schnelle Steuerungslogik an die SPS delegiert, während sie dem menschlichen Bediener ein klares, vereinfachtes Fenster zur Überwachung und Verwaltung über das HMI gibt.

Die SPS: Das Gehirn des Betriebs

Die speicherprogrammierbare Steuerung (SPS) ist der Industriecomputer, der die Kernlogik des Destillationssystems ausführt. Sie arbeitet unabhängig und ist für extreme Zuverlässigkeit in rauen Umgebungen ausgelegt.

Ausführung kritischer Steuerungslogik

Die SPS führt das Schritt-für-Schritt-Programm aus, das den gesamten Prozess steuert. Dies umfasst komplexe Aufgaben wie die Sequenzierung von Vakuumpumpen, um sicherzustellen, dass verschiedene Pumpen in der richtigen Reihenfolge aktiviert werden, um den erforderlichen Vakuumgrad zu erreichen, ohne die Ausrüstung zu beschädigen.

Gewährleistung der Prozesssicherheit

Sicherheit hat oberste Priorität. Die SPS überwacht ständig das System auf unsichere Bedingungen und führt vorprogrammierte Sicherheitsverriegelungen aus. Sie kann beispielsweise ein Heizelement automatisch abschalten, wenn eine kritische Temperatur überschritten wird oder ein Vakuumleck erkannt wird.

Erreichung einer hochpräzisen Temperaturregelung

Die Rückgewinnung von Magnesium erfordert außergewöhnlich stabile Temperaturen. Die SPS kann fortschrittliche Algorithmen wie die adaptive PID-Regelung (Proportional-Integral-Derivative) ausführen, die die Heizleistung kontinuierlich anpasst, um die Temperatur mit hoher Genauigkeit aufrechtzuerhalten, weit mehr als manuell möglich ist.

Das HMI: Das Kommandozentrum des Bedieners

Der Touchscreen oder die Mensch-Maschine-Schnittstelle (HMI) fungiert als Armaturenbrett für das gesamte System. Er übersetzt die komplexen Daten der SPS in ein visuelles, interaktives Format für den Bediener.

Vereinfachung komplexer Eingaben

Anstatt physische Regler oder Schalter zu bedienen, können Bediener den Touchscreen verwenden, um einfach wichtige Prozessparameter wie Solltemperaturen, Aufheizraten und Vakuumziele einzustellen. Dies reduziert die Wahrscheinlichkeit menschlicher Fehler.

Bereitstellung von Echtzeit-Transparenz

Das HMI zeigt kritische Daten in Echtzeit über Grafiken, Messgeräte und numerische Anzeigen an. Bediener können auf einen Blick die aktuelle Ofentemperatur, die Vakuumwerte und den Status aller Geräte sofort sehen.

Ermöglichung der Prozessanalyse

Eine Schlüsselfunktion des HMI ist die Protokollierung und Anzeige von historischen Daten und Trends. Dies ermöglicht es Ingenieuren und Bedienern, vergangene Zyklen zu überprüfen, Probleme zu beheben und den Prozess für bessere Ausbeute und Effizienz zu optimieren.

Abwägungen verstehen

Obwohl diese Kombination aus gutem Grund der Industriestandard ist, ist es wichtig, die damit verbundenen Überlegungen zu verstehen.

Anfängliche Entwicklungskosten

Die Entwicklung und Programmierung eines robusten SPS/HMI-Systems erfordert spezielles Fachwissen. Die Anfangsinvestition in Hardware und Softwareentwicklung ist höher als bei einfacheren, weniger leistungsfähigen Steuerungssystemen.

Abhängigkeit von der Sensorgenauigkeit

Das gesamte Steuerungssystem ist nur so gut wie die Daten, die es empfängt. Die Präzision der SPS hängt vollständig von der Genauigkeit und Zuverlässigkeit der angeschlossenen Thermoelemente, Vakuummessgeräte und anderer Sensoren ab.

Bedarf an Schulung der Bediener

Obwohl ein HMI die Bedienung vereinfacht, ersetzt es nicht die Notwendigkeit sachkundiger Bediener. Das Personal muss immer noch den zugrunde liegenden Destillationsprozess verstehen, um die Daten richtig zu interpretieren und effektiv auf Alarme oder unerwartete Ereignisse zu reagieren.

Die richtige Wahl für Ihr Ziel treffen

Bei der Implementierung eines solchen Systems werden Ihre spezifischen Prioritäten das Design prägen.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Ausbeute liegt: Die Fähigkeit der SPS, fortschrittliche adaptive Regelalgorithmen für die Temperatur auszuführen, ist die wichtigste Funktion, in die Sie investieren sollten.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit liegt: Priorisieren Sie das umfassende Design und die rigorose Prüfung der Sicherheitsverriegelungslogik der SPS, um alle potenziellen Ausfallszenarien abzudecken.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Benutzerfreundlichkeit liegt: Investieren Sie stark in ein gut gestaltetes HMI, das komplexe Daten klar darstellt und die kognitive Belastung des Bedieners minimiert.

Letztendlich verwandelt dieser integrierte Automatisierungsansatz einen anspruchsvollen industriellen Prozess in einen hochkontrollierten, vorhersehbaren und effizienten Betrieb.

Zusammenfassende Tabelle:

| Komponente | Schlüsselfunktion | Nutzen bei der Magnesiumdestillation |

|---|---|---|

| SPS | Führt Echtzeit-Steuerungslogik, Sicherheitsverriegelungen und adaptive PID-Temperaturregelung aus. | Gewährleistet Prozessstabilität, hohe Präzision und Anlagensicherheit. |

| Touchscreen HMI | Bietet intuitive Schnittstelle für Parametereinstellung, Echtzeitüberwachung und historische Datenanalyse. | Reduziert Bedienfehler und ermöglicht einfache Fehlerbehebung und Optimierung. |

Bereit, Ihren Magnesiumrückgewinnungsprozess mit einem zuverlässigen, automatisierten Steuerungssystem zu verbessern?

Unterstützt durch F&E und Fertigungsexperten bietet KINTEK kundenspezifische Vakuumdestillationssysteme mit fortschrittlicher SPS- und HMI-Integration. Unsere Lösungen gewährleisten präzise Temperaturregelung, robuste Sicherheitsverriegelungen und eine benutzerfreundliche Bedienung, die auf Ihre individuellen Bedürfnisse zugeschnitten ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz bei der Metallrückgewinnung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen