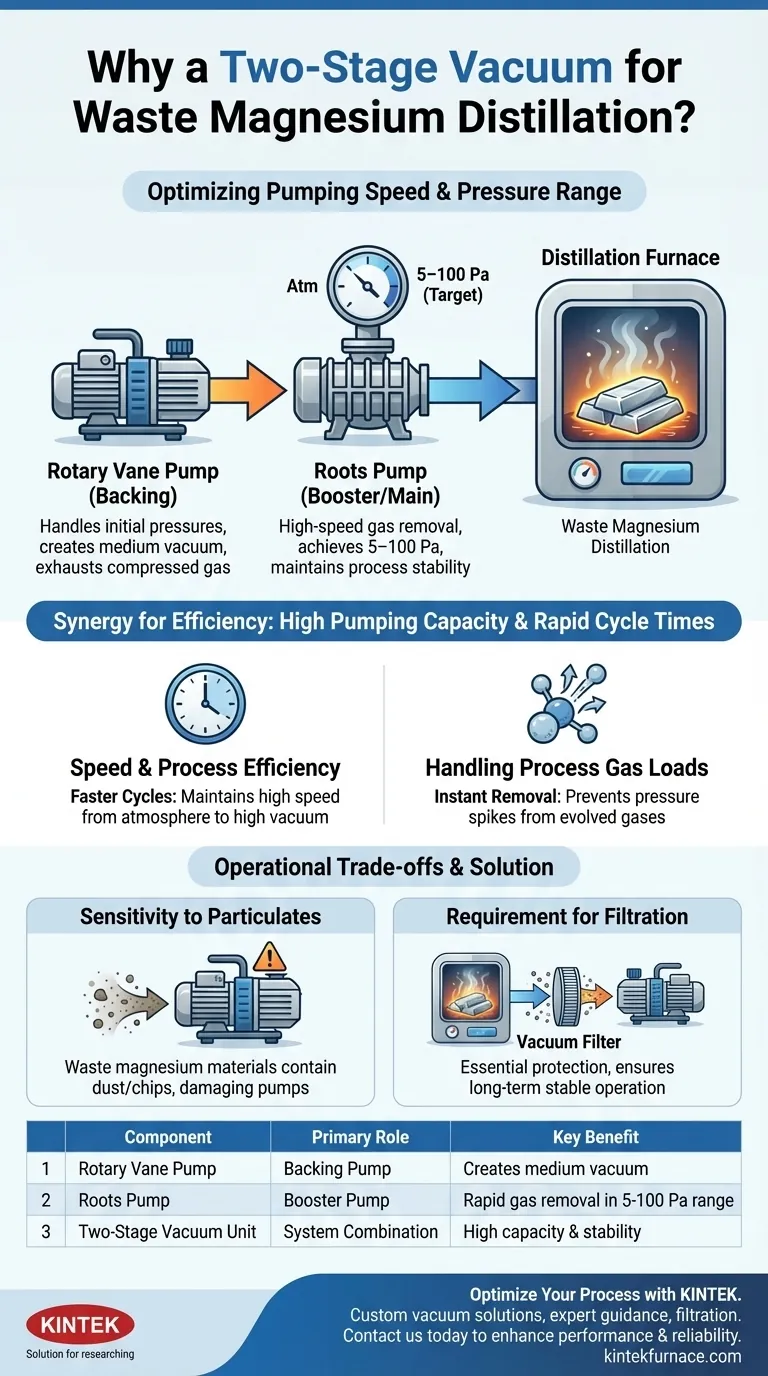

Eine zweistufige Vakuumeinheit wird typischerweise für die Destillation von Magnesiumabfällen ausgewählt, da sie die Pumpgeschwindigkeit über einen breiten Druckbereich optimiert und sicherstellt, dass das System die für die Sublimation erforderlichen spezifischen Vakuumstufen erreicht. Die Drehschieberpumpe fungiert als "Unterstützungseinheit", um anfängliche Drücke zu bewältigen, und ermöglicht es der Roots-Pumpe, als Hochgeschwindigkeits-Booster zu arbeiten, der das kritische Betriebsfester von 5–100 Pa schnell erreicht und aufrechterhält.

Die Effizienz der Magnesiumdestillation hängt von der Senkung des Siedepunkts durch Hochvakuum ab. Durch die Kombination einer Drehschieberpumpe für die Grobpumpung und einer Roots-Pumpe für die Druckerhöhung erreichen die Betreiber eine hohe Pumpkapazität, die keine der Pumpen einzeln aufrechterhalten könnte, und gewährleisten so eine schnelle Gasentfernung und Prozessstabilität.

Die Mechanik des zweistufigen Systems

Die Rolle der Drehschieberpumpe

Die Drehschieberpumpe dient in dieser Konfiguration als Vorvakuumpumpe (oder Vorpumpe). Ihre Hauptfunktion ist die Vorpumpung.

Da eine Roots-Pumpe Gas nicht direkt gegen atmosphärischen Druck abführen kann, erzeugt die Drehschieberpumpe die notwendige "Mitteldruckvakuum"-Umgebung. Sie saugt das von der Roots-Pumpe komprimierte Gas ab und verhindert so Rückfluss und Systemstillstand.

Die Rolle der Roots-Pumpe

Sobald die Drehschieberpumpe ein Vorvakuum erzeugt hat, fungiert die Roots-Pumpe als Hauptpumpe.

Sie fungiert als mechanischer Booster, der darauf ausgelegt ist, bei niedrigeren Drücken schnell große Gasmengen zu bewegen. Ihr Betrieb ist entscheidend für die Überbrückung der Lücke zwischen Mitteldruckvakuum und dem für den Destillationsprozess erforderlichen Hochvakuum.

Erreichen des Ziel-Druckbereichs

Die Magnesiumdestillation erfordert speziell einen Niederdruckzustand, typischerweise zwischen 5 und 100 Pa.

Diese Kombination ermöglicht es dem System, diesen spezifischen Bereich schnell zu erreichen. Während die Drehschieberpumpe den anfänglichen Druckabfall erzeugt, übernimmt die Roots-Pumpe die Feinabstimmung und Aufrechterhaltung des Tiefvakuums, das für die effiziente Magnesiumverdampfung erforderlich ist.

Warum das für die Magnesiumdestillation wichtig ist

Geschwindigkeit und Prozesseffizienz

Zeit ist ein entscheidender Faktor bei der industriellen Destillation. Eine einzelne Pumpe hätte Schwierigkeiten, hohe Pumpgeschwindigkeiten über die gesamte Druckkurve von Atmosphäre bis Hochvakuum aufrechtzuerhalten.

Die zweistufige Einheit gewährleistet eine hohe Pumpkapazität während des gesamten Prozesses. Dies führt zu einer schnellen Gasentfernung, wodurch der Ofen schneller betriebsbereit ist und der gesamte Destillationszyklus verkürzt wird.

Bewältigung von Prozessgaslasten

Bei der Vakuumdestillation von Abfällen werden Gase freigesetzt, die sofort evakuiert werden müssen, um Druckspitzen zu vermeiden.

Der hohe Durchsatz der Roots-Pumpe bei niedrigen Drücken stellt sicher, dass entstehende Gase sofort entfernt werden. Dies erhält die thermodynamischen Bedingungen aufrecht, die für die effektive Trennung von Magnesium von Verunreinigungen erforderlich sind.

Verständnis der betrieblichen Kompromisse

Empfindlichkeit gegenüber Partikeln

Obwohl diese Pumpenkombination eine überlegene Vakuumleistung bietet, ist sie mechanisch präzise und empfindlich gegenüber Verunreinigungen.

Rohmaterialien für Magnesiumabfälle enthalten oft Staub und feine Magnesiumspäne. Diese Partikel können leicht die engen Toleranzen einer Roots-Pumpe beschädigen oder das Öl einer Drehschieberpumpe verunreinigen.

Die Notwendigkeit einer Filterung

Um das Beschädigungsrisiko auszugleichen, erfordert dieses System einen Vakuumfilter, der zwischen dem Ofen und der Pumpengruppe installiert ist.

Sie können sich nicht allein auf die Pumpen verlassen, um die Umgebung zu bewältigen. Der Filter fungiert als zentrales Schutzgerät, das feste Partikel abfängt, um Verschleiß zu verhindern und den langfristig stabilen Betrieb der Präzisionspumpeneinheit zu gewährleisten. Das Weglassen dieser Stufe führt unweigerlich zu Geräteausfällen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konstruktion oder dem Betrieb eines Vakuumsystems für Magnesiumabfälle bestimmt die Pumpenkonfiguration Ihren Durchsatz und Ihre Wartungszyklen.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit liegt: Priorisieren Sie eine Roots-Pumpe mit hoher Verdrängungskapazität, um die Gasentfernungsraten im Bereich von 5–100 Pa zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Geräte liegt: Stellen Sie sicher, dass die Drehschieber-Vorvakuumpumpe richtig dimensioniert ist, um eine Überhitzung der Roots-Pumpe zu verhindern, und inspizieren Sie die vorgeschalteten Filter streng, um Magnesiumstaub zu blockieren.

Die Synergie zwischen der Kompressionsfähigkeit der Drehschieberpumpe und der Geschwindigkeit der Roots-Pumpe bietet die zuverlässigste Grundlage für eine hochrentable Magnesiumrückgewinnung.

Zusammenfassungstabelle:

| Komponente | Hauptaufgabe | Hauptvorteil |

|---|---|---|

| Drehschieberpumpe | Vorvakuumpumpe (bewältigt anfängliche Drücke) | Erzeugt eine Mitteldruckvakuumumgebung für den Betrieb der Roots-Pumpe |

| Roots-Pumpe | Booster-Pumpe (Hauptpumpe für Hochvakuum) | Schnelle Gasentfernung im Bereich von 5-100 Pa für effiziente Destillation |

| Systemkombination | Zweistufige Vakuumeinheit | Hohe Pumpkapazität über einen breiten Druckbereich, Gewährleistung der Prozessstabilität |

Optimieren Sie Ihren Magnesiumdestillationsprozess mit KINTEK

Haben Sie Probleme mit langsamen Zykluszeiten oder instabilen Vakuumwerten in Ihrem Rückgewinnungssystem für Magnesiumabfälle? Die richtige Vakuumlösung ist entscheidend für hohe Ausbeuten und betriebliche Effizienz.

Bei KINTEK sind wir darauf spezialisiert, robuste Vakuum-Systeme zu entwickeln und herzustellen, die für anspruchsvolle industrielle Prozesse wie die Magnesiumdestillation maßgeschneidert sind. Unsere Expertise stellt sicher, dass Ihr System im präzisen Druckfenster von 5-100 Pa zuverlässig arbeitet, das für maximale Effizienz erforderlich ist.

Wir bieten:

- Kundenspezifisch konfigurierte Vakuum-Systeme, die Roots- und Drehschieberpumpen integrieren

- Fachkundige Beratung beim Systemdesign, um Geschwindigkeit und Langlebigkeit der Geräte auszugleichen

- Hochwertige Filtrationslösungen zum Schutz Ihrer Investition vor Partikelverunreinigungen

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, die alle für spezifische Bedürfnisse anpassbar sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Vakuumdestillationsleistung und -zuverlässigkeit verbessern können. Lassen Sie uns eine Lösung entwickeln, die Ihre Rückgewinnungsraten maximiert.

Erhalten Sie eine individuelle Lösung für Ihr Labor

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was sind gängige Anwendungen von Drehrohröfen? Effiziente Schüttgutverarbeitung erschließen

- Wie wird in einem Drehrohrofen Wärme auf die Ofenrohre übertragen? Beherrschen Sie die gleichmäßige Erwärmung Ihrer Materialien

- Wie werden Drehrohröfen in der industriellen Produktion eingesetzt? Steigern Sie die Effizienz durch gleichmäßige thermische Verarbeitung

- Wie funktioniert der Heizprozess in Drehrohrofenen? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz für Ihre Materialien