Die Wahl eines nicht verzehrbaren Vakuumlichtbogenofens ist eine strategische Entscheidung, die durch die Notwendigkeit extremer chemischer Reinheit und präziser Zusammensetzung bestimmt wird. Durch den Betrieb in einer Hochvakuum- oder Inertgasumgebung schützt diese Ausrüstung reaktive Elemente wie Aluminium vor atmosphärischer Oxidation. Darüber hinaus ermöglicht die Verwendung nicht verzehrbarer Elektroden wiederholte Schmelzzyklen, die für die Gewährleistung der chemischen Homogenität komplexer AlFeCoCrNiCu-Hochentropielegierungs-(HEA)-Barren unerlässlich sind.

Um AlFeCoCrNiCu-Substrate erfolgreich herzustellen, muss der Schmelzprozess die doppelte Herausforderung der Hochtemperaturoxidation und der ungleichmäßigen Mischung mehrerer metallischer Elemente bewältigen. Der nicht verzehrbare Vakuumlichtbogenofen löst dies, indem er eine kontrollierte Hochtemperaturumgebung bereitstellt, die die Legierungsreinheit bewahrt und gleichzeitig eine homogene Verteilung der Komponenten erreicht.

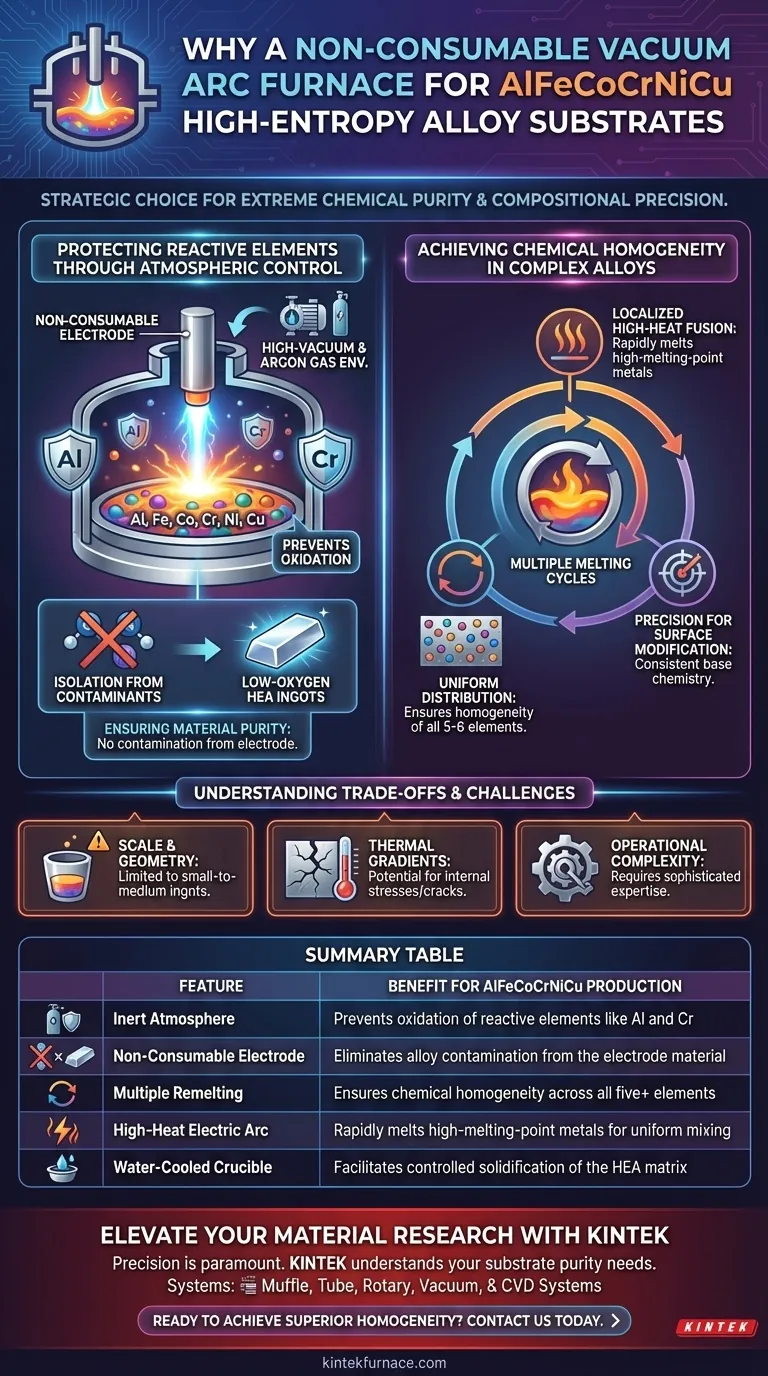

Schutz reaktiver Elemente durch atmosphärische Kontrolle

Verhinderung von oxidativem Verlust

Elemente wie Aluminium (Al) und Chrom (Cr) sind hochreaktiv und neigen bei erhöhten Temperaturen zu schneller Oxidation. Der Vakuumlichtbogenofen eliminiert dieses Risiko, indem die Schmelzkammer evakuiert und mit hochreinem Argon-Gas gefüllt wird.

Isolierung von Verunreinigungen

Durch die Bereitstellung einer abgedichteten Umgebung isoliert der Ofen das geschmolzene Bad von Sauerstoff und Stickstoff, die in der Luft vorhanden sind. Diese Isolierung ist entscheidend für die Herstellung von HEA-Barren mit geringem Sauerstoffgehalt, die ihre beabsichtigten mechanischen und chemischen Eigenschaften beibehalten.

Gewährleistung der Materialreinheit

Die "nicht verzehrbare" Natur der Elektrode ist entscheidend; im Gegensatz zu verzehrbaren Elektroden schmilzt sie nicht in die Legierung. Dies stellt sicher, dass das resultierende Substrat eine hoch reine Metallmatrix ohne unbeabsichtigte Verunreinigung durch das Elektrodenmaterial selbst bleibt.

Erreichung chemischer Homogenität in komplexen Legierungen

Die Notwendigkeit mehrerer Schmelzzyklen

Hochentropielegierungen wie AlFeCoCrNiCu bestehen aus mehreren Elementen mit unterschiedlichen Schmelzpunkten und Dichten. Der Ofen ermöglicht mehrere Schmelzzyklen, die notwendig sind, um das geschmolzene Bad umzurühren und sicherzustellen, dass alle fünf oder sechs Elemente gleichmäßig im Barren verteilt sind.

Lokalisierte Hochtemperaturfusion

Der elektrische Lichtbogen erzeugt lokalisierte hohe Temperaturen, die selbst hochschmelzende Metalle in der Mischung schnell schmelzen können. Diese schnelle Fusion ist der grundlegende Schritt zur Schaffung einer stabilen, einphasigen oder mehrphasigen HEA-Struktur.

Präzision für Oberflächenmodifikation

Da diese Barren oft als Substrate für weitere Oberflächenbehandlungen dienen, ist die Zusammensetzungspräzision nicht verhandelbar. Der Vakuumlichtbogenofen bietet die erforderliche Konsistenz, um sicherzustellen, dass die Grundchemie des Substrats nachfolgende Modifizierungsschichten nicht negativ beeinflusst.

Verständnis der Kompromisse und Herausforderungen

Grenzen von Größe und Geometrie

Obwohl der Vakuumlichtbogenofen hochwertige Materialien produziert, ist er oft auf die Herstellung von kleinen bis mittelgroßen Barren beschränkt. Dies macht ihn zu einem ausgezeichneten Werkzeug für die Laborforschung und die hochpräzise Substratvorbereitung, aber weniger effizient für die Massenproduktion.

Probleme mit dem Temperaturgradienten

Die schnelle Abkühlung, die oft mit den wassergekühlten Kupfertiegeln in diesen Öfen verbunden ist, kann zu internen Spannungen oder spezifischen Erstarrungstexturen führen. Wenn diese Gradienten nicht sorgfältig gehandhabt werden, können sie zu mikroskopischen Rissen oder ungleichmäßigen Kornstrukturen innerhalb der AlFeCoCrNiCu-Matrix führen.

Betriebliche Komplexität

Die Aufrechterhaltung eines Hochvakuum- und die Steuerung von Inertgasdrücken erfordern hochentwickelte Ausrüstung und Fachkenntnisse. Jeder Ausfall der Vakuumdichtung während des Schmelzprozesses kann aufgrund plötzlicher Oxidation zum sofortigen Verderben der gesamten Legierungscharge führen.

Anwendung auf Ihr Projekt

Bei der Herstellung von AlFeCoCrNiCu-Substraten sollte Ihre Ausrüstungswahl mit den Endanforderungen an Leistung und Reinheit Ihrer Legierung übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf hoher chemischer Reinheit liegt: Verwenden Sie den Vakuumlichtbogenofen mit mindestens drei bis fünf "Flip-and-Remelt"-Zyklen, um die vollständige Verteilung reaktiver Elemente wie Aluminium zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Elementverlust liegt: Stellen Sie sicher, dass die Kammer vor dem Nachfüllen mit Argon hoch evakuiert wird, um eine ultra-saubere Umgebung für den elektrischen Lichtbogen zu schaffen.

- Wenn Ihr Hauptaugenmerk auf nachfolgender Oberflächenmodifikation liegt: Priorisieren Sie die Präzision der anfänglichen Barrenzusammensetzung, da der Vakuumlichtbogenofen das zuverlässigste Werkzeug zur Schaffung einer stabilen Grundlage für Beschichtungen ist.

Durch die Nutzung der atmosphärischen Kontrolle und der Schmelzpräzision eines nicht verzehrbaren Vakuumlichtbogenofens stellen Sie sicher, dass das komplexe AlFeCoCrNiCu-System die für fortgeschrittene technische Anwendungen erforderliche Hochentropiestabilität erreicht.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die AlFeCoCrNiCu-Produktion |

|---|---|

| Inertatmosphäre | Verhindert die Oxidation reaktiver Elemente wie Al und Cr |

| Nicht verzehrbare Elektrode | Eliminiert Legierungsverunreinigungen durch das Elektrodenmaterial |

| Mehrfaches Umschmelzen | Gewährleistet chemische Homogenität über alle fünf+ Elemente hinweg |

| Hochtemperatur-Lichtbogen | Schmilzt hochschmelzende Metalle schnell für gleichmäßiges Mischen |

| Wassergekühlter Tiegel | Ermöglicht kontrollierte Erstarrung der HEA-Matrix |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist von größter Bedeutung bei der Entwicklung komplexer Hochentropielegierungen wie AlFeCoCrNiCu. Bei KINTEK verstehen wir, dass die Integrität Ihrer Forschung von der Reinheit und Gleichmäßigkeit Ihrer Substrate abhängt.

Mit fachkundiger F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Labor-Hochtemperaturöfen, die für die anspruchsvollsten metallurgischen Anforderungen entwickelt wurden. Unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen atmosphärischen und thermischen Herausforderungen zu lösen.

Bereit, überlegene chemische Homogenität und Reinheit zu erzielen? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere fortschrittlichen Ofenlösungen Ihren nächsten Durchbruch ermöglichen können.

Visuelle Anleitung

Referenzen

- Ying Wang, Bin Li. Study on the Properties of TiC Coating Deposited by Spark Discharge on the Surface of AlFeCoCrNiCu High-Entropy Alloy. DOI: 10.3390/ma17164110

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche temperaturbezogenen Vorsichtsmaßnahmen sind bei der Verwendung eines Vakuumofens zu beachten? Gewährleisten Sie Sicherheit und Langlebigkeit in Ihrem Labor

- Wie wirkt sich die Atmosphäre in einem Hochvakuum-Sinterofen auf die Eigenschaften von 17-4PH aus? Optimierung von Dichte und Härte

- Welche betrieblichen Vorteile bietet ein Vakuum-Wärmebehandlungsofen? Erzielen Sie überlegene metallurgische Qualität und Präzision

- Warum muss Siliziumkarbid (SiC)-Slurry in einem Vakuumtrockenschrank getrocknet werden? Gewährleistung der Reinheit und Verhinderung von Agglomeration

- Was ist ein Vakuumsinterofen? Erzielen Sie hochreine, dichte Materialien

- Welche Kernrolle spielt ein Hochvakuum-Sinterofen bei Sm:YAG-Keramiken? Beherrschung der optischen Klarheit

- Was ist die Kernfunktion eines vertikalen Vakuumofens beim Recycling von Magnesiumlegierungsabfällen? Magnesium durch Vakuumsublimation reinigen

- Warum wird ein Vakuumofen zum Trocknen von Ionogelen verwendet? Erhaltung der strukturellen Integrität für präzise Elektronenmikroskopie