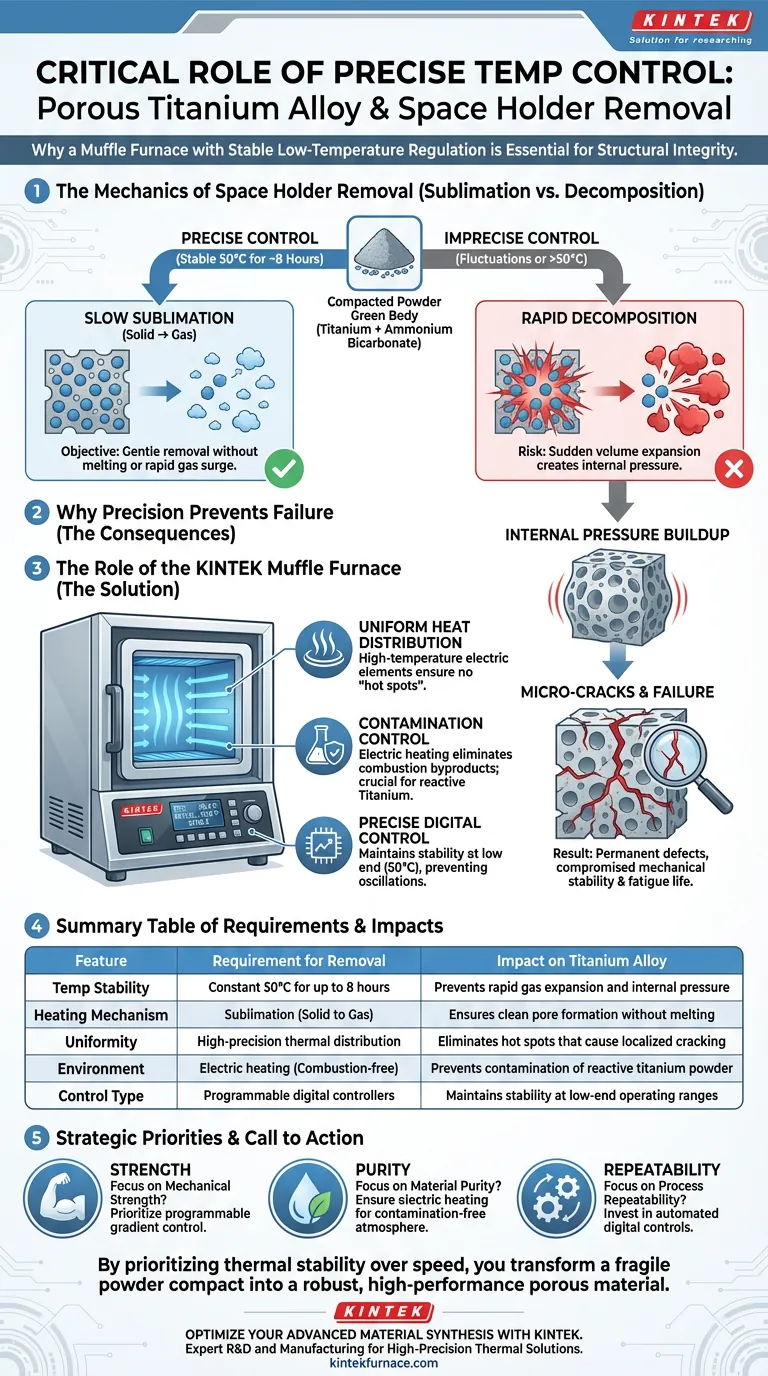

Eine präzise Temperaturregelung ist der wichtigste Schutz vor strukturellem Versagen während des Herstellungsprozesses. Ein Muffelofen ist erforderlich, um über längere Zeiträume (bis zu 8 Stunden) eine streng kontrollierte Umgebung von 50 °C aufrechtzuerhalten, damit der Ammoniumbicarbonat-Platzhalter langsam sublimiert und sich nicht schnell zersetzt.

Kernbotschaft Die strukturelle Integrität von porösen Titanlegierungen hängt von der Geschwindigkeit der Platzhalterentfernung ab. Eine präzise thermische Regelung verhindert die schnelle Ausdehnung von Gasen und vermeidet so einen inneren Druckaufbau, der zu Mikrorissen und beeinträchtigter mechanischer Stabilität führt.

Die Mechanik der Platzhalterentfernung

Der Sublimationsprozess

Bei der Herstellung von porösen Titanlegierungen wird häufig Ammoniumbicarbonat als temporärer Platzhalter verwendet.

Um die gewünschte Porenstruktur zu erzeugen, muss dieses Material vor dem endgültigen Sintern des Metalls vollständig entfernt werden.

Das Ziel ist die Sublimation, bei der der Feststoff direkt in Gas übergeht, anstatt zu schmelzen.

Die Notwendigkeit niedriger Temperaturen

Im Gegensatz zu den normalerweise mit Öfen verbundenen hohen Temperaturen erfordert diese spezielle Stufe eine stabile Niedertemperaturumgebung von 50 °C.

Dieser Prozess ist langsam und bedächtig und dauert oft bis zu 8 Stunden.

Standardheizgeräte haben oft Schwierigkeiten, solch niedrige Temperaturen mit der erforderlichen Stabilität aufrechtzuerhalten, was eine spezielle Steuerung unerlässlich macht.

Warum Präzision Versagen verhindert

Kontrolle der Zersetzungsraten

Wenn die Temperatur zu schnell ansteigt oder schwankt, zersetzt sich das Ammoniumbicarbonat schnell.

Diese schnelle Zersetzung erzeugt einen plötzlichen Anstieg des Gasvolumens im verdichteten Metallpulver.

Vermeidung von Innendruck

Das Metallpulver ist in diesem Stadium noch nicht vollständig gesintert und hat keine hohe mechanische Festigkeit.

Ein plötzliches Entweichen von Gas erzeugt einen erheblichen inneren Druckaufbau im Grünling (der verdichteten Form).

Verhinderung von Mikrorissen

Wenn dieser Innendruck die Festigkeit des verdichteten Pulvers überschreitet, drückt er das Material auseinander.

Dies führt zu Mikrorissen in der Titanstruktur.

Diese mikroskopischen Defekte beeinträchtigen dauerhaft die mechanische Stabilität und die Ermüdungslebensdauer der endgültigen Legierung.

Die Rolle des Muffelofens

Gleichmäßige Wärmeverteilung

Moderne Muffelöfen verwenden Hochtemperatur-Heizelemente, um eine hervorragende Temperaturuniformität im gesamten Kammerbereich zu gewährleisten.

Dies verhindert "Hot Spots", die eine lokalisierte schnelle Zersetzung in Teilen der Probe auslösen könnten, während andere Teile kühl bleiben.

Kontaminationskontrolle

Da Muffelöfen elektrische Heizungen anstelle von Verbrennung verwenden, eliminieren sie Verbrennungsprodukte.

Dies garantiert eine kontaminationsfreie Umgebung, die für reaktive Metalle wie Titan, die empfindlich auf Verunreinigungen reagieren, entscheidend ist.

Verständnis der Kompromisse

Zeit vs. Durchsatz

Die strenge Anforderung eines langsamen Aufheizzyklus von 8 Stunden bei 50 °C stellt einen erheblichen Engpass in der Produktionsgeschwindigkeit dar.

Der Versuch, diesen Prozess durch Erhöhung der Temperatur zu beschleunigen, führt fast unweigerlich zu strukturellen Defekten.

Empfindlichkeit der Ausrüstung

Obwohl Muffelöfen hervorragend für die Gleichmäßigkeit geeignet sind, erfordert die präzise Steuerung am unteren Ende ihres Betriebsbereichs (50 °C) hochwertige digitale oder programmierbare Steuerungen.

Ältere oder weniger ausgefeilte Öfen können um den Sollwert schwanken und damit die Instabilität riskieren, die der Prozess zu vermeiden sucht.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer porösen Titanlegierungsproduktion zu gewährleisten, beachten Sie diese strategischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie einen Ofen mit programmierbarer Gradientenregelung, um sicherzustellen, dass die Temperatur niemals ansteigt und Mikrorissbildung verhindert wird.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihr Ofen elektrische Heizelemente verwendet, um während der langen Sublimationsphase eine kontaminationsfreie Atmosphäre aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Investieren Sie in digitale Steuerungen, die das 8-stündige Niedertemperaturprofil automatisieren können, um Bedienungsfehler zu reduzieren.

Indem Sie thermische Stabilität über Geschwindigkeit stellen, verwandeln Sie ein sprödes Pulverkompakt in ein robustes, Hochleistungs-Poröses Material.

Zusammenfassungstabelle:

| Merkmal | Anforderung für die Platzhalterentfernung | Auswirkung auf die Titanlegierung |

|---|---|---|

| Temperaturstabilität | Konstant 50 °C für bis zu 8 Stunden | Verhindert schnelle Gasexpansion und Innendruck |

| Heizmechanismus | Sublimation (Feststoff zu Gas) | Gewährleistet saubere Porenentstehung ohne Schmelzen |

| Gleichmäßigkeit | Hochpräzise Wärmeverteilung | Eliminiert Hot Spots, die lokalisierte Rissbildung verursachen |

| Umgebung | Elektrische Heizung (verbrennungsfrei) | Verhindert Kontamination von reaktivem Titanpulver |

| Steuerungstyp | Programmierbare digitale Steuerungen | Aufrechterhaltung der Stabilität im unteren Betriebsbereich |

Optimieren Sie Ihre fortschrittliche Materialsynthese mit KINTEK

Präzise thermische Regelung ist der Unterschied zwischen strukturellem Versagen und einer Hochleistungslegierung. Mit fundierter F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die den strengsten Laboranforderungen entsprechen.

Ob Sie empfindliche Niedertemperatur-Sublimation oder Hochtemperatur-Sintern benötigen, unsere anpassbaren Öfen gewährleisten die Stabilität und Reinheit, die Ihre Forschung erfordert.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Juan Villemur, E. Gordo. Fabrication and Coating of Porous Ti6Al4V Structures for Application in PEM Fuel Cell and Electrolyzer Technologies. DOI: 10.3390/ma17246253

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie unterstützt ein Labor-Hochtemperatur-Boxofen die Bewertung der Feuerbeständigkeit von Beton? | KINTEK

- Wie lange dauert es, bis ein Muffelofen seine maximale Temperatur erreicht? Optimieren Sie die Heizeffizienz Ihres Labors

- Was sind die Einschränkungen von Tiegelöfen? Verstehen Sie die wichtigsten Kompromisse für Ihr Labor

- Was sind die Hauptanwendungen eines Muffelofens? Schalten Sie präzise Hochtemperaturverarbeitung für Ihr Labor frei

- Warum wird ein Hochtemperatur-Muffelofen für eine Alterungsbehandlung bei 1000 Grad Celsius benötigt? Bewertung der Haltbarkeit von CeZrPAl

- Wie stellen Hochpräzisionsheizöfen die Qualität beim Hochtemperatur-Kapillardruck sicher? | KINTEK

- Warum wird ein Hochtemperatur-Laborofen für die Rekarbonisierung von deaktivierten LDH-Katalysatoren verwendet? Leistung wiederherstellen

- Was war der ursprüngliche Zweck eines Muffelofens und wie hat er sich entwickelt? Entdecken Sie seine Reise vom Kontaminationsschutz zum Präzisionswerkzeug