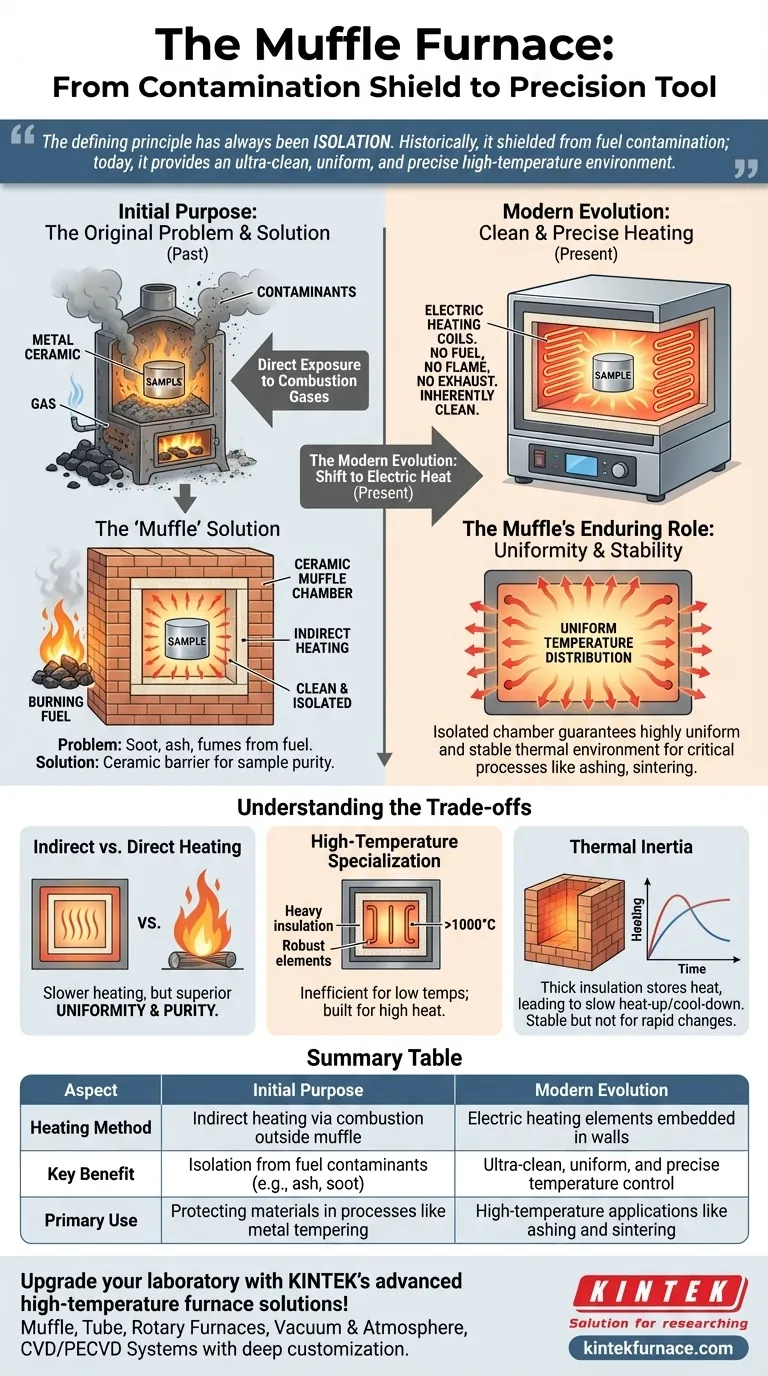

Im Kern wurde ein Muffelofen ursprünglich entwickelt, um ein einziges, kritisches Problem zu lösen: Kontamination. Sein ursprünglicher Zweck war es, eine Probe von den schädlichen Nebenprodukten einer brennstoffbasierten Wärmequelle, wie Asche, Ruß und chemischen Dämpfen, zu isolieren. Obwohl sich die Wärmequelle von der Verbrennung zur Elektrizität entwickelt hat, bleibt dieses grundlegende Prinzip der Schaffung einer sauberen, isolierten Heizanlage das prägende Merkmal des Ofens.

Das prägende Prinzip eines Muffelofens war immer die Isolation. Historisch schützte er Materialien vor Brennstoffkontamination; heute bietet er eine ultra-saubere, gleichmäßige und präzise gesteuerte Hochtemperaturumgebung.

Das ursprüngliche Problem: Kontamination durch Verbrennung

Bei frühen Hochtemperaturanwendungen wurde Wärme durch Verbrennen von Brennstoffen wie Kohle oder Gas erzeugt. Dies stellte eine erhebliche Herausforderung für Prozesse dar, die Reinheit erforderten.

Die Notwendigkeit einer Barriere

Der direkte Kontakt mit offener Flamme und Verbrennungsgasen würde dem zu erhitzenden Material unerwünschte Verunreinigungen zuführen. Nebenprodukte wie Ruß, Asche und flüchtige Dämpfe könnten empfindliche Prozesse wie das Härten von Metallen oder das Glasieren von Keramik ruinieren.

Wie die "Muffel" eine Lösung bot

Die Lösung bestand darin, einen Ofen mit einer speziellen inneren Kammer zu bauen, bekannt als Muffel. Diese Kammer, typischerweise aus feuerfester Keramik oder Ziegel, fungierte als physische Barriere.

Der Brennstoff wurde außerhalb dieser Kammer verbrannt, und die Wärme wurde durch die Kammerwände auf die Probe im Inneren übertragen. Diese indirekte Erwärmung stellte sicher, dass das Material niemals direkten Kontakt mit dem Brennstoff oder seinen Abgasen hatte, wodurch seine Integrität geschützt wurde.

Die moderne Entwicklung: Der Übergang zur elektrischen Wärme

Die bedeutendste Entwicklung im Muffelofendesign war der Übergang von der Verbrennung zu sauberer, effizienter elektrischer Beheizung.

Der Aufstieg der elektrischen Spulen

Moderne Muffelöfen verwenden fast ausschließlich hochtemperaturfähige elektrische Heizspiralen. Diese Elemente sind typischerweise in den isolierenden Wänden der Ofenkammer eingebettet.

Diese Änderung eliminierte sofort die ursprüngliche Kontaminationsquelle. Es gibt keinen Brennstoff, keine Flamme und keine Abgase, was den Heizprozess von Natur aus sauber macht.

Die dauerhafte Rolle der Muffel

Auch ohne die Bedrohung durch Brennstoffkontamination bleibt das isolierte Kammerdesign unerlässlich. Der Begriff „Muffelofen“ bleibt bestehen, weil dieses Prinzip immer noch zentral für seine Funktion ist.

Heute gewährleistet die Muffelkammer eine hochgradig gleichmäßige und stabile thermische Umgebung. Die Wärme strahlt gleichmäßig von allen umgebenden Wänden ab, verhindert Hot Spots und stellt sicher, dass die gesamte Probe die gleiche Temperatur erfährt, was für Prozesse wie Veraschen, Sintern und fortgeschrittene Materialforschung entscheidend ist.

Die Kompromisse verstehen

Obwohl hochwirksam, bringt das Muffelofendesign spezifische Eigenschaften mit sich, die es für einige Anwendungen geeignet machen, für andere jedoch nicht.

Indirekte vs. direkte Heizung

Die indirekte Natur der Beheizung ist langsamer als bei einem Ofen, bei dem eine Flamme die Probe direkt erhitzt. Der Kompromiss ist jedoch eine überlegene Temperaturgleichmäßigkeit und Probenreinheit.

Hochtemperaturspezialisierung

Muffelöfen werden mit starker Isolierung und robusten Heizelementen gebaut, die darauf ausgelegt sind, sehr hohe Temperaturen (oft >1000°C) zu erreichen und zu halten. Sie sind ineffizient und ungeeignet für Niedertemperaturanwendungen.

Thermische Trägheit

Die dicken, isolierenden Schamottewände, die die Wärme so effektiv einschließen, speichern sie auch. Das bedeutet, dass Muffelöfen länger zum Aufheizen und Abkühlen benötigen als weniger isolierte Öfen, ein Faktor, der als hohe thermische Trägheit bekannt ist. Dies kann ein Vorteil für die Aufrechterhaltung der Stabilität sein, aber ein Nachteil für Prozesse, die schnelle Temperaturänderungen erfordern.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Kernkonstruktionsprinzips des Ofens hilft, seinen idealen Anwendungsfall zu klären.

- Wenn Ihr Hauptaugenmerk auf dem historischen Kontext liegt: Die Muffel war ein physischer Schutzschild, der eine Probe vor den schmutzigen Nebenprodukten der Brennstoffverbrennung schützen sollte.

- Wenn Ihr Hauptaugenmerk auf modernen Anwendungen liegt: Das Muffeldesign gewährleistet eine hochkontrollierte, gleichmäßige und kontaminationsfreie Umgebung unter Verwendung sauberer elektrischer Wärme für präzise thermische Prozesse.

- Wenn Ihr Hauptaugenmerk auf der Auswahl der Ausrüstung liegt: Wählen Sie einen Muffelofen, wenn Probenreinheit und Temperaturgleichmäßigkeit kritischer sind als die absolute Heizgeschwindigkeit.

Letztendlich entwickelte sich der Muffelofen von einer cleveren Lösung für „schmutzige“ Wärme zu einem modernen Standard für präzisionsgefertigte Hochtemperaturanwendungen.

Zusammenfassungstabelle:

| Aspekt | Anfänglicher Zweck | Moderne Entwicklung |

|---|---|---|

| Heizmethode | Indirekte Beheizung durch Verbrennung außerhalb der Muffel | Elektrische Heizelemente in den Wänden eingebettet |

| Hauptvorteil | Isolation von Brennstoffverunreinigungen (z. B. Asche, Ruß) | Ultra-saubere, gleichmäßige und präzise Temperaturregelung |

| Primäre Nutzung | Schutz von Materialien bei Prozessen wie dem Härten von Metallen | Hochtemperaturanwendungen wie Veraschen und Sintern |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung bieten wir Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme an, alle mit umfassenden Anpassungsmöglichkeiten, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Sorgen Sie für präzise, kontaminationsfreie thermische Prozesse – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschung und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten