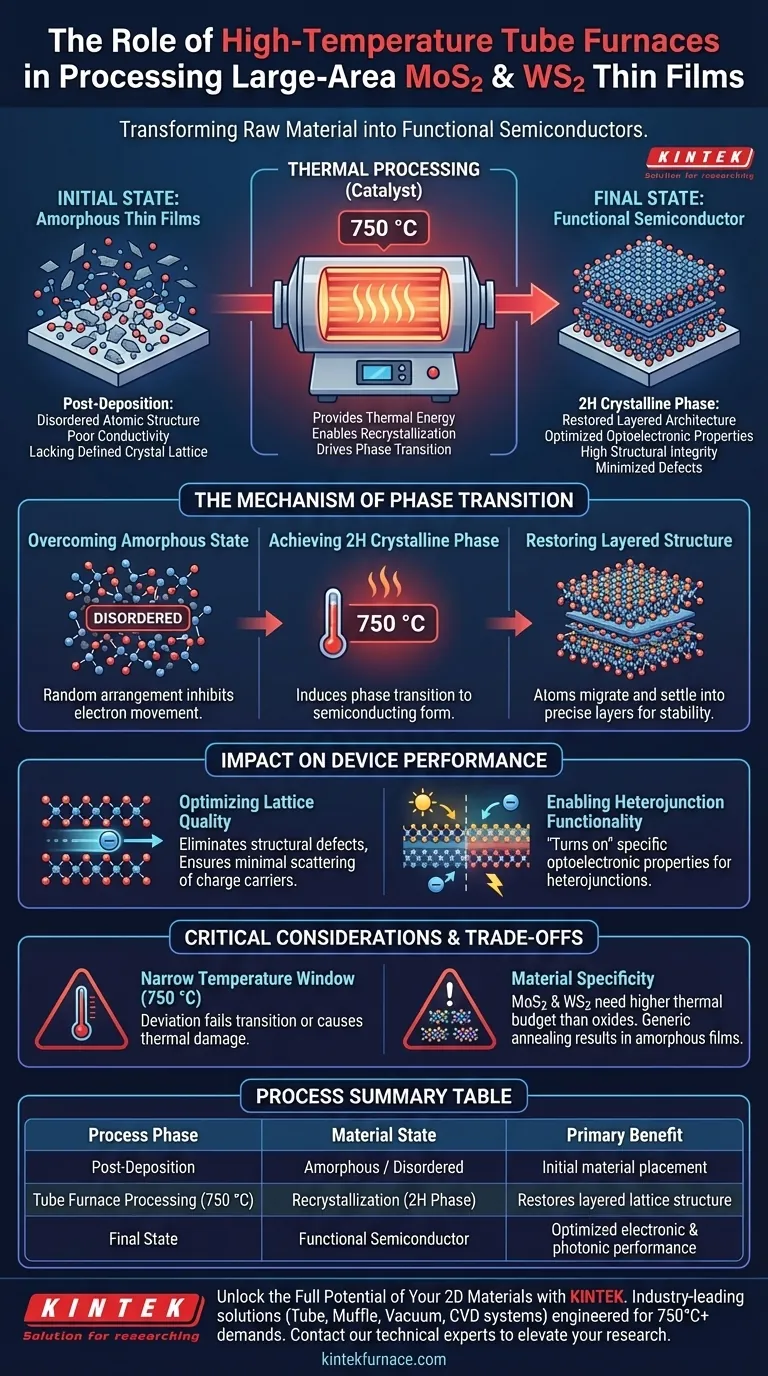

Ein Hochtemperatur-Röhrenofen ist der Katalysator, der Rohmaterial in einen funktionellen Halbleiter verwandelt. Im Anfangszustand unmittelbar nach der Abscheidung sind großflächige MoS2- und WS2-Dünnschichten typischerweise amorph und weisen keine definierte Kristallstruktur auf. Der Röhrenofen liefert die notwendige thermische Energie, um die atomare Struktur neu zu organisieren und das Material in einen hochwertigen, halbleitenden Zustand umzuwandeln.

Kern-Erkenntnis: Die Abscheidung platziert das Material auf dem Substrat, aber die thermische Behandlung definiert seine Nützlichkeit. Die Hochtemperaturbehandlung treibt einen kritischen Phasenübergang an – speziell bei 750 °C –, der erforderlich ist, um das geschichtete Gitter des Materials wiederherzustellen und die für die Geräteleistung wesentlichen optoelektronischen Eigenschaften zu aktivieren.

Der Mechanismus des Phasenübergangs

Überwindung des amorphen Zustands

Frisch abgeschiedene Dünnschichten aus Molybdändisulfid (MoS2) und Wolframdisulfid (WS2) leiden oft unter atomarer Unordnung.

In diesem amorphen Zustand sind die Atome zufällig angeordnet und nicht in einem sich wiederholenden Muster ausgerichtet. Dieser Mangel an Ordnung behindert die Fähigkeit des Materials, Elektronen zu leiten oder effektiv mit Licht zu interagieren, erheblich.

Erreichen der 2H-Kristallphase

Die Hauptfunktion des Röhrenofens besteht darin, die Rekristallisation zu ermöglichen.

Durch die Aussetzung der Filme an hohe Temperaturen, insbesondere um 750 °C, induziert der Prozess einen Phasenübergang. Dies verschiebt das Material von seinem amorphen Ausgangspunkt in die gewünschte 2H-Kristallphase, die die halbleitende Form dieser Übergangsmetalldichalkogenide ist.

Wiederherstellung der geschichteten Struktur

MoS2 und WS2 sind zweidimensionale Materialien, die durch ihre ausgeprägte geschichtete Architektur definiert sind.

Die vom Ofen bereitgestellte thermische Energie ermöglicht es den Atomen, zu wandern und sich in diese präzisen Schichten einzufügen. Diese Wiederherstellung der Gitterstruktur ist unerlässlich, um die physikalische Stabilität und Qualität des Films zu gewährleisten.

Auswirkungen auf die Geräteleistung

Optimierung der Gitterqualität

Hohe Leistung erfordert hohe strukturelle Integrität.

Der Rekristallisationsprozess beseitigt strukturelle Defekte, die während der Abscheidung auftreten. Durch die Optimierung der Gitterqualität stellt der Ofen sicher, dass Ladungsträger (Elektronen) mit minimaler Streuung oder Widerstand durch den Film wandern können.

Ermöglichung der Heteroübergangsfunktionalität

Diese Filme werden oft zur Herstellung von Heteroübergängen verwendet – Grenzflächen zwischen zwei verschiedenen Halbleitern.

Damit ein Heteroübergang funktioniert, müssen die Materialien spezifische optoelektronische Eigenschaften aufweisen. Die Wärmebehandlung stellt sicher, dass diese Eigenschaften "eingeschaltet" sind, sodass das Gerät seine beabsichtigten elektronischen oder photonischen Funktionen effizient ausführen kann.

Wichtige Überlegungen und Kompromisse

Das Temperaturfenster ist eng

Präzision ist bei der Bedienung des Röhrenofens von größter Bedeutung.

Die primäre Referenz gibt an, dass 750 °C die Zieltemperatur für diese spezifischen Materialien sind. Eine signifikante Abweichung von dieser Temperatur kann dazu führen, dass der 2H-Phasenübergang nicht induziert wird oder umgekehrt den Dünnfilm durch übermäßige thermische Belastung beschädigen.

Materialspezifität

Es ist entscheidend, zwischen den Bedürfnissen verschiedener Materialien zu unterscheiden.

Während andere Dünnschichten eine Auslagerung bei niedrigeren Temperaturen erfordern können (z. B. 300 °C oder 375 °C für Oxide oder CZTS), benötigen MoS2 und WS2 ein deutlich höheres thermisches Budget. Die Anwendung eines "generischen" Auslagerungsrezepts führt wahrscheinlich zu einem Film, der amorph und elektronisch tot bleibt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Ihren Verarbeitungsworkflow entwerfen, stimmen Sie Ihre thermische Behandlung auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass Ihr Ofen stabile 750 °C aufrechterhalten kann, um das geschichtete Gitter vollständig wiederherzustellen und amorphe Bereiche zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf elektronischer Leistung liegt: Priorisieren Sie das Erreichen der 2H-Kristallphase, da diese spezifische Struktur das halbleitende Verhalten des Geräts bestimmt.

Letztendlich ist der Röhrenofen nicht nur ein Heizelement; er ist das Werkzeug, das die endgültige elektronische Identität Ihres Dünnfilms bestimmt.

Zusammenfassungstabelle:

| Prozessphase | Materialzustand | Temperaturanforderung | Hauptvorteil |

|---|---|---|---|

| Nach der Abscheidung | Amorph / Ungeordnet | Umgebungstemperatur | Anfängliche Materialplatzierung |

| Röhrenofen-Verarbeitung | Rekristallisation (2H-Phase) | ~750 °C | Stellt die geschichtete Gitterstruktur wieder her |

| Endzustand | Funktioneller Halbleiter | Kontrolliertes Abkühlen | Optimierte elektronische und photonische Leistung |

Erschließen Sie das volle Potenzial Ihrer 2D-Materialien mit KINTEK

Der Übergang von amorphen Filmen zu Hochleistungs-Halbleitern erfordert absolute thermische Präzision. KINTEK bietet branchenführende Hochtemperatur-Lösungen – einschließlich Röhren-, Muffel-, Vakuum- und CVD-Systemen –, die entwickelt wurden, um die strengen Anforderungen von 750 °C+ für die MoS2- und WS2-Verarbeitung zu erfüllen.

Unterstützt durch erstklassige F&E und weltklasse Fertigung sind unsere Systeme vollständig an Ihre einzigartigen Laboranforderungen anpassbar und stellen sicher, dass Ihre Dünnschichten jedes Mal die perfekte 2H-Kristallphase erreichen.

Bereit, Ihre Materialforschung aufzuwerten? Kontaktieren Sie noch heute unsere technischen Experten, um den idealen Ofen für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Matteo Gardella, F. Buatier de Mongeot. Large area van der Waals MoS<sub>2</sub>–WS<sub>2</sub> heterostructures for visible-light energy conversion. DOI: 10.1039/d3lf00220a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Vorteile eines Wirbelschicht-Vertikalrohrofens? Erschließen Sie überlegene Wärmebehandlungseffizienz

- Was ist die Hauptaufgabe eines Röhrenofens bei der Synthese von g-C3N4? Präzise thermische Polykondensation erreichen

- Was ist die Hauptfunktion eines Rohrofens bei der Phosphorisierung von Ce-NiCoP? Präzise Katalysatorsynthese erreichen

- Was ist die Funktion eines Röhrenofens beim CVD-Wachstum von WS2-Monoschichten? Leitfaden zur Experten-Temperaturkontrolle

- Warum ist die atmosphärische Rohrofen in Forschung und Produktion wichtig? Entfesseln Sie die präzise Materialsynthese

- Wie wirkt sich das Ausglühen in einem Laborrohr-Ofen auf die Qualität von In2Se3 aus? Erzielung von Phasenstabilisierung & Reinheit

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung

- Wie steuert ein industrieller Hochtemperatur-Rohrofen die Kristallqualität? Synthese von LiScO2:Cr3+