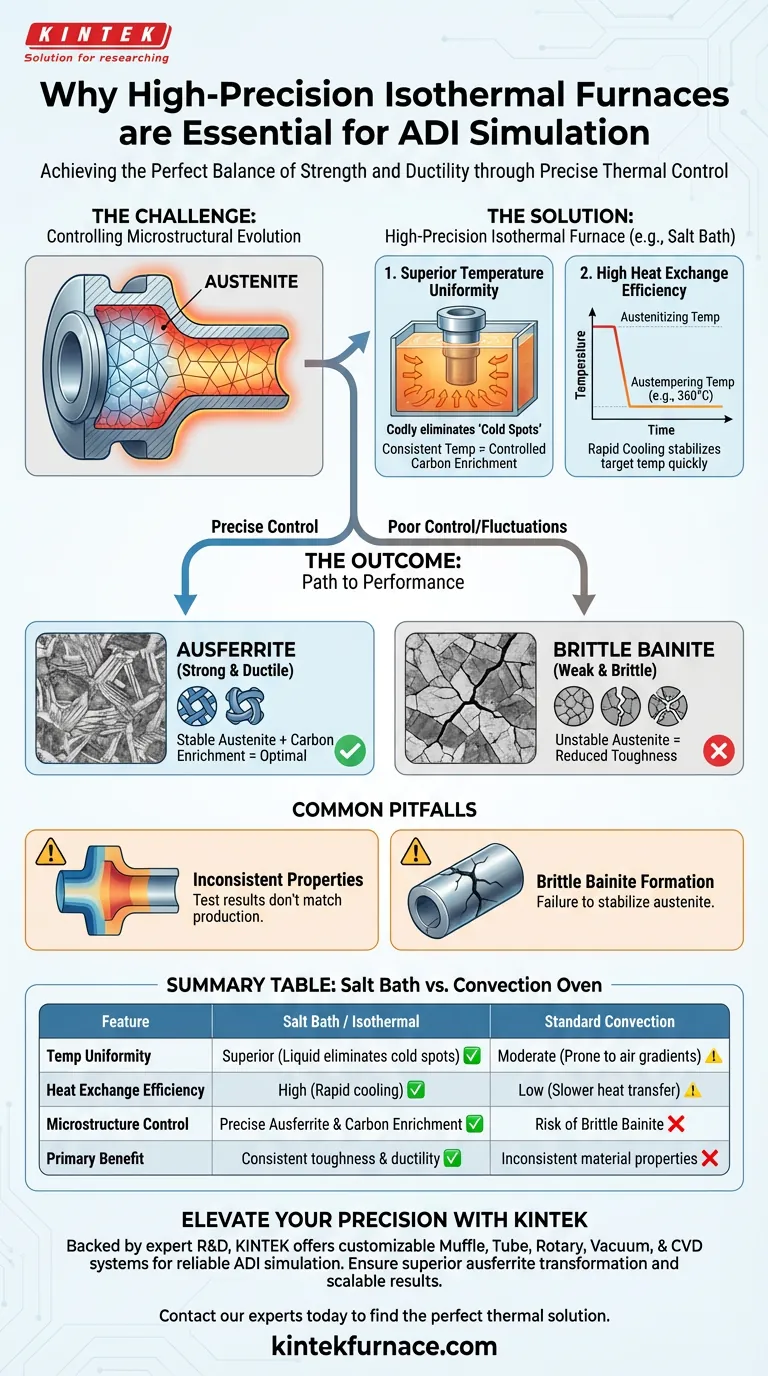

Ein hochpräziser Isothermofen, insbesondere ein industrielles Salzbad, wird benötigt, um die Wärmebehandlung von Austenitischem Sphäroguss (ADI) zu simulieren, da er eine überlegene Temperaturuniformität und eine hohe Wärmeübertragungseffizienz bietet. Diese präzise thermische Umgebung ist der einzige Weg, um die Umwandlung der Mikrostruktur des Metalls genau zu kontrollieren und sicherzustellen, dass das Material das spezifische Gleichgewicht zwischen Festigkeit und Duktilität erreicht und nicht spröde wird.

Die Kernfähigkeit eines Isothermofens besteht darin, eine bestimmte Temperatur, wie z. B. 360 °C, ohne Schwankungen halten zu können. Diese Stabilität kontrolliert die Kohlenstoffanreicherung des Austenits, was der entscheidende Faktor ist, um spröden Bainit zu verhindern und erfolgreich Hochleistungs-Ausferrit zu bilden.

Die Physik der Präzisionswärmebehandlung

Erreichung überlegener Temperaturuniformität

Bei der ADI-Bearbeitung muss die gesamte Komponente gleichzeitig bei exakt gleicher Temperatur gehalten werden.

Ein industrielles Salzbad ist hierfür hervorragend geeignet, da das flüssige Medium das Teil vollständig umgibt. Dies eliminiert "kalte Stellen" oder Gradienten, die in Standard-Konvektionsofen häufig auftreten.

Hohe Wärmeübertragungseffizienz

Geschwindigkeit ist ebenso wichtig wie Stabilität. Der Übergang von der Austenitisierungstemperatur zur Austenitisiertemperatur muss schnell erfolgen.

Salzbäder bieten eine hohe Wärmeübertragungseffizienz, die Wärme schnell aus dem Teil abführt, um es auf der Zieltemperatur zu stabilisieren. Diese schnelle Abkühlung schafft die notwendigen Bedingungen für den Beginn der gewünschten Phasenumwandlung.

Kontrolle der Mikrostruktur-Entwicklung

Bestimmung des Umwandlungsgrades

Das Endziel dieses Prozesses ist die Umwandlung der Metallstruktur von Austenit in Ausferrit.

Der Grad dieser Umwandlung wird ausschließlich davon bestimmt, wie gut die isothermen Bedingungen aufrechterhalten werden. Präzisionsgeräte stellen sicher, dass die Umwandlung genau dann stoppt, wenn die optimalen Eigenschaften erreicht sind.

Regulierung der Kohlenstoffanreicherung

Während der Haltezeit bei konstanter Temperatur (z. B. 360 °C) diffundiert Kohlenstoff in den verbleibenden Austenit.

Diese Kohlenstoffanreicherung stabilisiert den Austenit und macht ihn zäh und duktil. Wenn die Temperatur schwankt, wird diese Diffusion unvorhersehbar und beeinträchtigt die Integrität des Materials.

Häufige Fallstricke, die es zu vermeiden gilt

Die Bildung von sprödem Bainit

Wenn der Ofen keine strenge isotherme Kontrolle aufrechterhalten kann, gelingt es dem Prozess nicht, den Austenit richtig zu stabilisieren.

Dieses Versagen führt zur Bildung von sprödem Bainit, einer Mikrostruktur, die die Zähigkeit des Eisens erheblich reduziert.

Inkonsistente mechanische Eigenschaften

Ohne einen hochpräzisen Ofen riskieren Sie, in verschiedenen Bereichen desselben Teils unterschiedliche Eigenschaften zu erzielen.

Diese Inkonsistenz macht die Simulation nutzlos, da die Testergebnisse nicht genau widerspiegeln, wie sich eine Produktionskomponente verhalten würde.

Gewährleistung der Prozesszuverlässigkeit

Um eine gültige Simulation der ADI-Wärmebehandlung zu erzielen, muss Ihre Ausrüstungswahl mit Ihren metallurgischen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Zähigkeit liegt: Priorisieren Sie einen Ofen mit hoher Wärmeübertragungseffizienz, um eine frühzeitige Bainitbildung während der Abkühlung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mikroskopischer Konsistenz liegt: Stellen Sie sicher, dass Ihre Ausrüstung absolute Temperaturuniformität bietet, um eine gleichmäßige Kohlenstoffanreicherung im gesamten Teil zu gewährleisten.

Präzision im Austenitisierungsschritt ist kein Luxus; sie ist die Voraussetzung für hochleistungsfähigen Sphäroguss.

Zusammenfassungstabelle:

| Merkmal | Salzbad / Isothermofen | Standard-Konvektionsofen |

|---|---|---|

| Temperaturuniformität | Überlegen (Flüssiges Medium eliminiert Kaltstellen) | Mäßig (Anfällig für Luftgradienten) |

| Wärmeübertragungseffizienz | Hoch (Schnelle Abkühlung auf Zieltemperatur) | Niedrig (Langsamere Wärmeübertragung) |

| Mikrostrukturkontrolle | Präziser Ausferrit & Kohlenstoffanreicherung | Risiko der Bildung von sprödem Bainit |

| Hauptvorteil | Konsistente mechanische Zähigkeit & Duktilität | Inkonsistente Materialeigenschaften |

Steigern Sie Ihre metallurgische Präzision mit KINTEK

Lassen Sie nicht zu, dass Temperaturschwankungen die Integrität Ihres Materials beeinträchtigen. Unterstützt durch F&E und Fertigungsexperten bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen ADI-Simulationsanforderungen zu erfüllen.

Ob Sie eine hohe Wärmeübertragungseffizienz zur Verhinderung von sprödem Bainit oder absolute Uniformität für die Kohlenstoffanreicherung benötigen, unsere Präzisionsgeräte stellen sicher, dass Ihre Wärmebehandlungsergebnisse zuverlässig und skalierbar sind.

Bereit, eine überlegene Ausferrit-Umwandlung zu erzielen? Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- P. Lachart, Rainer Masendorf. Prediction of Cross-Section-Dependent ADI Microstructures by Experimental Heat Treatment Simulation. DOI: 10.1007/s40962-023-01246-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie optimiert ein Ofen mit Sauerstoffatmosphäre die optische Leistung von SiO2-Mikroarchitekturen? Verbesserung der Klarheit

- Welches Maß an Temperaturstabilität kann mit einem experimentellen Muffel- oder Kammerofen erreicht werden? Erreichen Sie eine Präzision von ±1°C für zuverlässige Ergebnisse

- Welche Begriffe sind mit Atmosphärenöfen verbunden? Entdecken Sie Typen für Ihre Wärmebehandlungsanforderungen

- Wie beeinflusst ein Präzisions-Anlassofen SCM440-Stahl? Optimierung der Kornstruktur und Vorbereitung für die Nitrierung

- Wie reguliert ein Hochtemperatur-Ofen die Porenstruktur in Hanji-basiertem Kohlenstoff? Optimieren Sie Ihre Kohlenstoffaktivierung

- Welche Bedeutung hat der kontrollierte Sauerstoffpartialdruck bei der Sauerstoffanreicherung von REBCO-Supr leiterbändern?

- Wie verbessert die Kammer-Glühofenatmosphäre die Materialqualität? Steigerung von Festigkeit, Duktilität und Oberflächenintegrität

- Warum einen Luftatmosphäre-Ofen zum Ausglühen von Magnesium-Aluminium-Spinell verwenden? Wiederherstellung der Gitter- und optischen Integrität