Eine Kupfer-Getter-Kammer fungiert als kritische Reinigungsmaßnahme, die direkt in den Gasinjektionspfad von Aluminiumlegierungs-Heizsystemen integriert ist. Ihr spezifischer Zweck ist die chemische Adsorption von Rest-Sauerstoff und -Feuchtigkeit aus Gasen, bevor diese die Hochtemperatur-Reaktionszone erreichen. Dies stellt sicher, dass die Umgebung ultrarein bleibt und verhindert, dass Verunreinigungen die empfindliche Verdampfungskinetik stören, die für die Entfernung von Verunreinigungen aus der Legierung notwendig ist.

Die Kupfer-Getter-Kammer dient als letzte, aktive Barriere gegen Kontamination und eliminiert mikroskopische Spuren von Sauerstoff und Wasser, um die präzisen chemischen Bedingungen aufrechtzuerhalten, die für eine effektive Legierungsreinigung erforderlich sind.

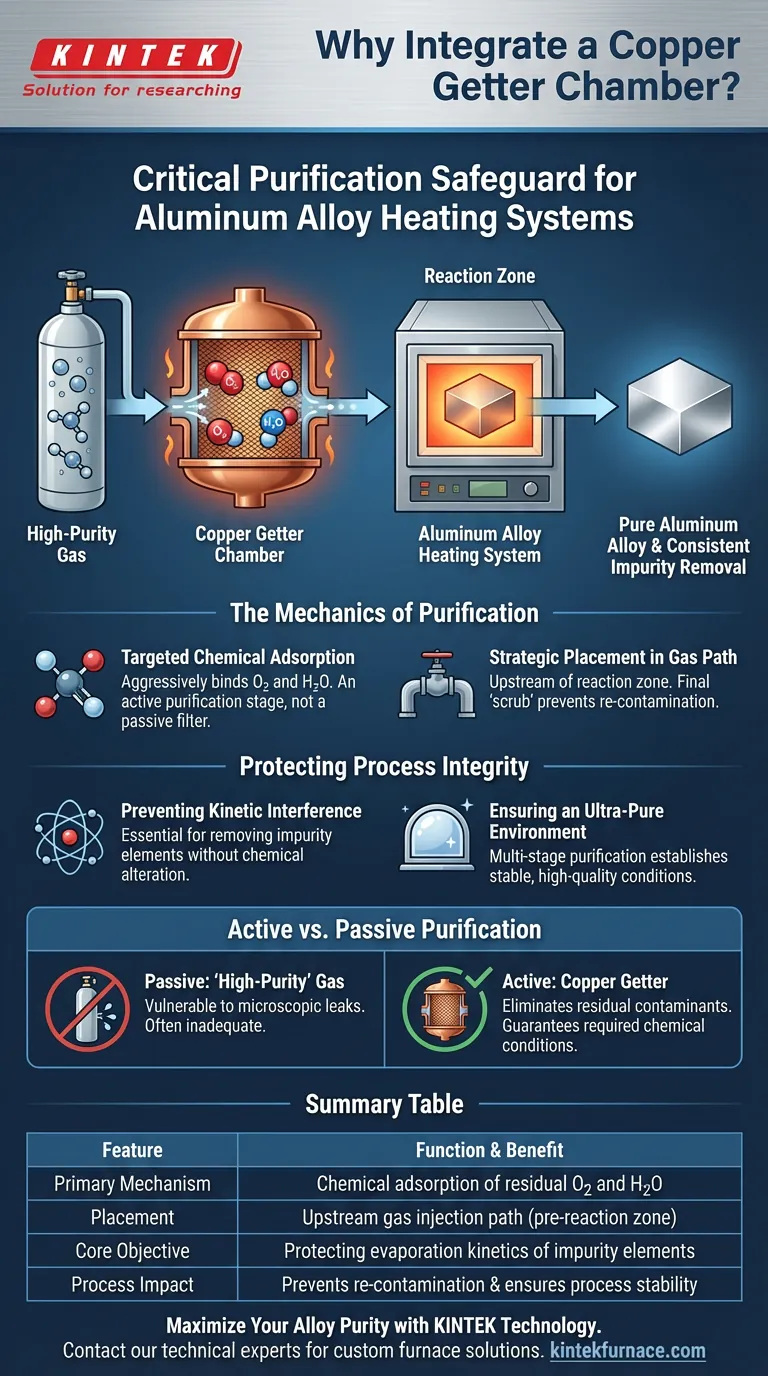

Die Mechanik der Reinigung

Gezielte chemische Adsorption

Der primäre Mechanismus des Kupfer-Getters ist die chemische Adsorption. Im Gegensatz zu einfachen mechanischen Filtern, die Partikel einfangen, reagiert der Kupfer-Getter chemisch mit spezifischen Verunreinigungen.

Er zielt aggressiv auf Spuren von Sauerstoff und Feuchtigkeit im Gasstrom ab und bindet diese. Dies verwandelt den Getter in eine aktive Reinigungsstufe und nicht in ein passives Sieb.

Strategische Platzierung im Gaspfad

Die Kammer wird speziell im Gasinjektionspfad installiert, stromaufwärts der Reaktionszone.

Durch die Positionierung der Reinigungsstufe hier stellt das System sicher, dass hochreine Gase unmittelbar vor dem Gebrauch ein letztes Mal "gewaschen" werden. Dies verhindert eine erneute Kontamination, die in den Zuleitungen auftreten könnte.

Schutz der Prozessintegrität

Verhinderung kinetischer Interferenzen

Das ultimative Ziel dieser Integration ist der Schutz der Verdampfungskinetik von Verunreinigungselementen.

Während des Heizprozesses müssen spezifische Verunreinigungen aus der Aluminiumlegierung verdampft werden. Wenn Sauerstoff oder Feuchtigkeit vorhanden sind, können sie das chemische Verhalten dieser Elemente verändern und ihre Entfernung erschweren oder unmöglich machen.

Gewährleistung einer ultrareinen Umgebung

Der Getter ermöglicht eine "mehrstufige Reinigungsstrategie".

Durch die Entfernung der letzten Verunreinigungsspuren schafft das System eine ultrareine Umgebung. Diese Stabilität ist entscheidend für konsistente, qualitativ hochwertige Ergebnisse bei der Wärmebehandlung von Aluminiumlegierungen.

Verständnis der betrieblichen Anforderungen

Die Notwendigkeit aktiver Reinigung

Ein häufiger Fehler ist die Annahme, dass die Beschaffung von "hochreinem" Gas aus Flaschen für die empfindliche Legierungsverarbeitung ausreicht.

Die Integration eines Kupfer-Getters erkennt an, dass passive Reinheit oft nicht ausreicht. Ohne diese aktive chemische Adsorptionsstufe könnten mikroskopische Lecks oder Restkontaminationen in den Leitungen den gesamten Heizprozess beeinträchtigen und die theoretische Reinheit des Quellgases irrelevant machen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Aluminiumlegierungsverarbeitung zu maximieren, überlegen Sie, wie diese Komponente mit Ihren Zielen übereinstimmt:

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Stellen Sie sicher, dass Ihr System einen Kupfer-Getter enthält, um Sauerstoff- und Feuchtigkeitsschwankungen zu eliminieren, die zu inkonsistenter Verunreinigungsentfernung führen.

- Wenn Ihr Hauptaugenmerk auf Legierungsreinheit liegt: Verlassen Sie sich auf die chemische Adsorption des Getters, um zu verhindern, dass Umweltschadstoffe die Verdampfung unerwünschter Elemente beeinträchtigen.

Die Integration eines Kupfer-Getters dient nicht nur der Gaslieferung, sondern garantiert die chemischen Bedingungen, die für präzise metallurgische Ergebnisse erforderlich sind.

Zusammenfassungstabelle:

| Merkmal | Funktion & Nutzen |

|---|---|

| Primärer Mechanismus | Chemische Adsorption von Rest- $O_2$ und $H_2O$ |

| Platzierung | Stromaufwärts des Gasinjektionspfades (vor der Reaktionszone) |

| Kernziel | Schutz der Verdampfungskinetik von Verunreinigungselementen |

| Prozessauswirkung | Verhindert Re-Kontamination und gewährleistet Prozessstabilität |

| Materialnutzen | Aufrechterhaltung ultrareiner Umgebungen für hochwertige Legierungen |

Maximieren Sie Ihre Legierungsreinheit mit KINTEK-Technologie

Lassen Sie nicht zu, dass mikroskopische Verunreinigungen Ihre metallurgischen Ergebnisse beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, einschließlich Muffel-, Rohr-, Rotations- und Vakuumsystemen, die alle anpassbar sind, um fortschrittliche Reinigungsstufen wie Kupfer-Getter-Kammern zu integrieren. Unterstützt durch erstklassige F&E und Präzisionsfertigung helfen wir Ihnen, die genauen chemischen Bedingungen für überlegene Materialwissenschaften aufrechtzuerhalten.

Bereit, die Präzision Ihrer Wärmebehandlung zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre kundenspezifischen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Aleksandar M. Mitrašinović, Milinko Radosavljević. Modeling of Impurities Evaporation Reaction Order in Aluminum Alloys by the Parametric Fitting of the Logistic Function. DOI: 10.3390/ma17030728

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist die allgemeine Umgebungstemperaturgrenze für Wasserring-Vakuumpumpen? Gewährleistung der Spitzenleistung und Vermeidung von Schäden

- Was ist die Funktion eines Umlufttrockenschranks bei der Zeolithherstellung? Schutz der Porenintegrität und Gewährleistung der Gleichmäßigkeit

- Was ist der Hauptzweck einer Vakuumpumpe bei der photokatalytischen CO2-Reduktion? Gewährleistung reiner Umgebungen für genaue Daten

- Welche Rolle spielt ein Aluminiumoxid-Tiegel während des Gasnitrierens von Edelstahl? Sicherstellung der Oberflächenreinheit

- Warum ist ein Tiegel aus Bornitrid (BN) ideal für die Hochtemperaturbehandlung von Graphitkatalysatoren? Gewährleistung von Reinheit und Probenintegrität

- Wie tragen ein Drei-Stutzen-Tuner und ein Gleitschieber zur mikrowellengestützten carbothermischen Reduktion bei? Maximierung der Energieeffizienz

- Wie werden Quarzrohre in der Optik und Pharmazie eingesetzt? Entdecken Sie Reinheit und Leistung in kritischen Anwendungen

- Welche Anpassungsmöglichkeiten gibt es für Laboröfen? Passen Sie Ihren Ofen für präzise thermische Kontrolle an