Der grundlegende Grund für eine „Ausback“-Vorbehandlung ist die Reinigung des Vakuumofens selbst, bevor die Magnesiumdestillation beginnt. Dieser Prozess beinhaltet das Erhitzen der leeren Ofenkammer unter Vakuum, um adsorbierte Feuchtigkeit, Gase und andere flüchtige Verunreinigungen von ihren Innenflächen zu entfernen, um sicherzustellen, dass diese den Magnesiumdampf während des kritischen Reinigungsschritts nicht nachträglich verunreinigen.

Die Erzielung ultrahoher Reinheit in jedem Material besteht nicht nur darin, das Material selbst zu reinigen, sondern auch darin, seine Umgebung zu kontrollieren. Das Ausbacken ist der wesentliche Schritt, der sicherstellt, dass die Verarbeitungskammer – der Ofen – sauberer ist als das Material, das Sie produzieren möchten.

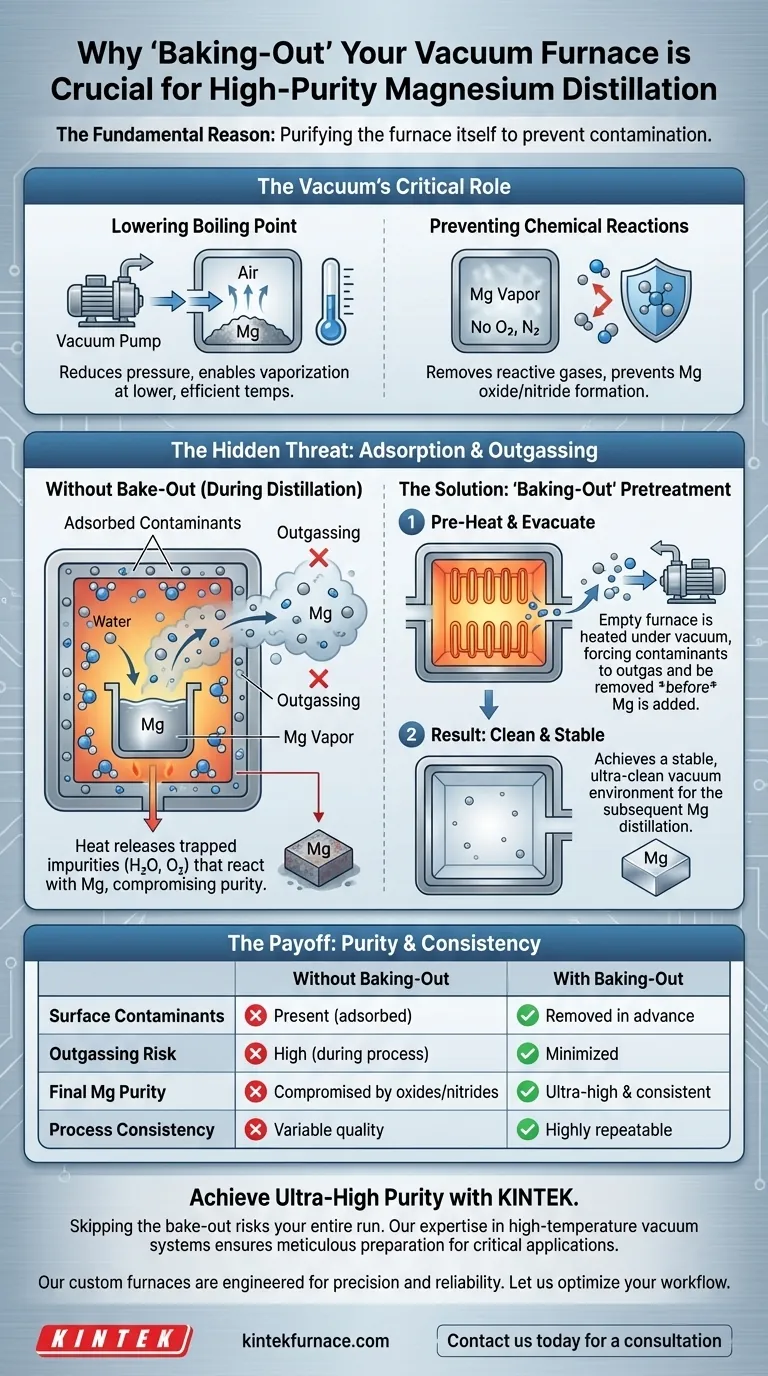

Die entscheidende Rolle des Vakuums bei der Magnesiumreinigung

Um zu verstehen, warum die Reinigung des Ofens so wichtig ist, müssen wir zunächst verstehen, warum überhaupt ein Vakuum für die Magnesiumdestillation verwendet wird. Die Vakuumumgebung erfüllt zwei Hauptzwecke.

Senkung des Siedepunkts

Ein tiefes Vakuum, typischerweise unter 10⁻² mmHg, reduziert den auf das Magnesium ausgeübten Druck erheblich. Dies senkt seinen Siedepunkt, wodurch das Metall bei viel niedrigeren und energieeffizienteren Temperaturen verdampfen (sublimieren) kann, als dies bei atmosphärischem Druck erforderlich wäre.

Verhinderung unerwünschter chemischer Reaktionen

Das Vakuum entfernt reaktive atmosphärische Gase, insbesondere Sauerstoff und Stickstoff. Heißer Magnesiumdampf ist hochreaktiv und würde leicht Magnesiumoxid oder Magnesiumnitrid bilden, wenn diese Gase vorhanden wären, was die Reinheit des Endprodukts beeinträchtigt.

Die versteckte Verunreinigungsquelle: Der Ofen selbst

Während eine Vakuumpumpe Gase aus der offenen Kammer entfernt, kann sie Moleküle, die physikalisch an den Innenflächen des Ofens und des Tiegels haften, nicht leicht entfernen. Dieses Phänomen ist das zentrale Problem, das das Ausbacken löst.

Verständnis von Adsorption und Entgasung

Selbst im Vakuum haftet eine dünne Schicht aus Wassermolekülen, Restgasen und anderen flüchtigen Verbindungen durch einen Prozess namens Adsorption an allen Innenflächen.

Wenn der Ofen während des eigentlichen Destillationslaufs erhitzt wird, gibt diese Wärmeenergie den adsorbierten Molekülen genügend Energie, um wieder in die Kammer zu entweichen. Dieser Prozess wird als Entgasung bezeichnet.

Die Auswirkungen der Entgasung auf die Reinheit

Wenn die Entgasung stattfindet, während der heiße Magnesiumdampf vorhanden ist, vermischen sich diese neu freigesetzten Verunreinigungen – insbesondere Wasserdampf und Restauerstoff – mit ihm und reagieren mit ihm. Dies beeinträchtigt direkt die Reinheit des destillierten Magnesiums und untergräbt den gesamten Zweck des Prozesses.

Wie „Ausbacken“ eine saubere Umgebung schafft

Das Ausbacken ist ein präventiver Schlag gegen die Entgasung. Es reinigt die Verarbeitungsumgebung, bevor das wertvolle Material überhaupt eingebracht wird.

Der Prozess: Vorheizen und Evakuieren

Das Verfahren beinhaltet das Erhitzen des verschlossenen, leeren Ofens auf eine hohe Temperatur, während die Vakuumpumpen laufen. Dies zwingt die adsorbierten Verunreinigungen, von den Innenflächen zu entgasen.

Das Ziel: Entfernung von Verunreinigungen im Voraus

Da sich das Magnesium noch nicht im Ofen befindet, werden diese freigesetzten Verunreinigungen einfach und sicher vom Vakuumpumpensystem entfernt.

Das Ergebnis: Ein stabiles Ultrahochvakuum

Nach dem Abkühlen sind die Innenflächen außergewöhnlich sauber. Dies reduziert den maximal erreichbaren Hintergrunddruck des Systems drastisch und stellt sicher, dass während der eigentlichen Magnesiumdestillation nur minimale Entgasung stattfindet, wodurch eine stabile und reine Umgebung für den Prozess geschaffen wird.

Häufige Fallstricke und Überlegungen

Obwohl das Ausbacken für hochreine Anwendungen unerlässlich ist, ist es nicht ohne Kosten. Das Überspringen birgt jedoch oft einen viel höheren Preis.

Die Kosten eines Ausbackens

Der Hauptkompromiss ist die Investition in Zeit und Energie. Ein gründlicher Ausbackzyklus kann die gesamte Prozesszeit um mehrere Stunden verlängern und verbraucht erhebliche elektrische Energie.

Die Kosten des Überspringens eines Ausbackens

Das Versäumnis, diesen Schritt durchzuführen, führt zu einer großen Variablen im Prozess. Das Ergebnis ist ein hohes Risiko, Magnesium geringerer Reinheit zu produzieren, inkonsistente Qualität von Charge zu Charge und möglicherweise die Verschwendung einer gesamten Rohmaterialcharge.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, einen Ausbackschritt einzubauen, ist direkt mit der gewünschten Qualität des Endprodukts verbunden. Es ist ein wichtiges Unterscheidungsmerkmal zwischen Standard- und hochreinen metallurgischen Betrieben.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reinheit liegt: Ein gründliches Ausbacken ist ein nicht verhandelbarer Schritt, um Umweltkontaminationen zu minimieren und die höchstmögliche Magnesiumqualität zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Das Ausbacken eliminiert eine kritische Quelle für Variabilität und stellt sicher, dass jede Destillationscharge mit einer identisch sauberen Umgebung beginnt, was zu vorhersehbareren und zuverlässigeren Ergebnissen führt.

Letztendlich ist die sorgfältige Vorbereitung der Verarbeitungsumgebung die Grundlage, auf der die Produktion von hochreinen Materialien aufgebaut ist.

Zusammenfassungstabelle:

| Aspekt | Ohne Ausbacken | Mit Ausbacken |

|---|---|---|

| Oberflächenverunreinigungen | Vorhanden (adsorbierte Feuchtigkeit/Gase) | Im Voraus entfernt |

| Entgasung während der Destillation | Hohes Kontaminationsrisiko | Minimiert |

| Endreinheit von Magnesium | Durch Oxide/Nitride beeinträchtigt | Ultrahoch und konsistent |

| Prozesskonsistenz | Variable Chargenqualität | Hochgradig wiederholbar |

Erzielen Sie ultrahohe Reinheit und Chargenkonsistenz bei Ihrem Magnesiumreinigungsprozess.

Das Überspringen des Ausbackschritts birgt das Risiko, Ihre gesamte Charge mit oberflächlicher Feuchtigkeit und Gasen zu kontaminieren. Bei KINTEK sorgt unsere Expertise in Hochtemperatur-Vakuumsystemen dafür, dass Ihre Ofenumgebung für kritische Anwendungen sorgfältig vorbereitet ist.

Unsere kundenspezifischen Muffel-, Rohr-, Dreh- und Vakuumöfen sind auf Präzision und Zuverlässigkeit ausgelegt und werden durch fachkundige F&E und Fertigung unterstützt. Lassen Sie uns Ihnen helfen, Ihren Reinigungsworkflow zu optimieren.

Kontaktieren Sie uns noch heute für eine Beratung, um Ihre spezifischen Anforderungen an die Hochreinmetallverarbeitung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen