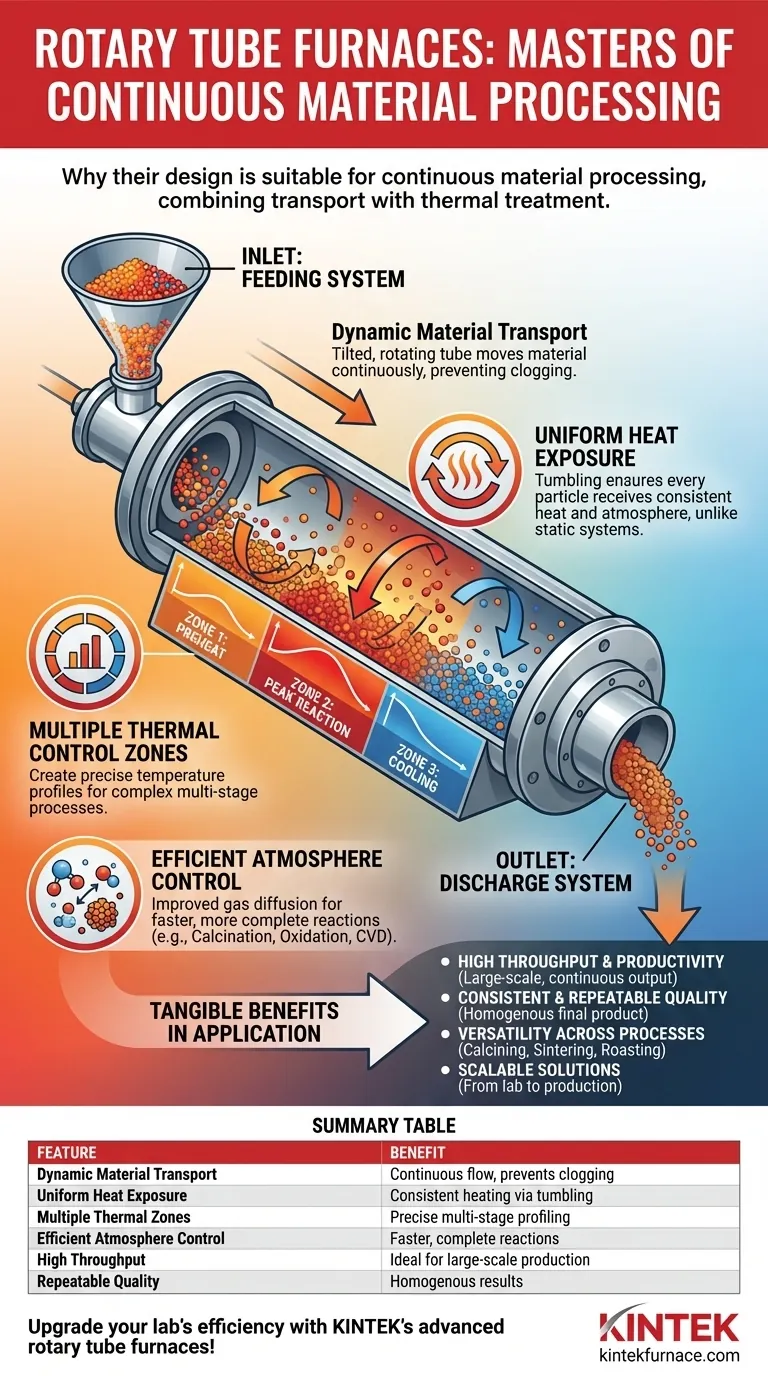

Im Kern eignen sich Drehöfen für die kontinuierliche Materialverarbeitung, da ihr Design Materialtransport und thermische Behandlung intrinsisch miteinander verbindet. Ein geneigtes, rotierendes Rohr erwärmt und bewegt gleichzeitig lose Materialien von einem Zuführpunkt zu einem Entladeort, wodurch eine unterbrechungsfreie und hocheffiziente Produktionslinie innerhalb eines einzigen Geräts entsteht.

Der grundlegende Vorteil eines Drehrohrofens ist seine Fähigkeit, Materialien dynamisch und gleichmäßig zu verarbeiten. Durch das ständige Wälzen der Probe wird sichergestellt, dass jedes Partikel eine konsistente Exposition gegenüber Wärme und der kontrollierten Atmosphäre erhält – eine Leistung, die in statischen Chargensystemen unerreichbar ist.

Die Kernmechanismen der kontinuierlichen Verarbeitung

Um zu verstehen, warum dieses Design so effektiv ist, müssen wir das Zusammenspiel seiner wichtigsten mechanischen und thermischen Merkmale betrachten. Diese Elemente arbeiten zusammen, um eine stabile, kontinuierliche und reproduzierbare Verarbeitungsumgebung zu schaffen.

Dynamischer Materialtransport

Der Ofen ist um ein Rohr herum gebaut, das sowohl geneigt als auch rotierend ist. Diese einfache mechanische Aktion sorgt für die Kraft, das Material vom Einlass zum Auslass mit einer kontrollierten Geschwindigkeit zu bewegen.

Spezielle Zuführ- und Empfangssysteme gewährleisten einen stetigen, ununterbrochenen Fluss. Dieses Design umfasst oft Anti-Verstopfungs-Funktionen, um feine Pulver oder Granulate ohne Unterbrechung zu handhaben.

Einzigartige Wärmeeinwirkung

In einem statischen Ofen wird das Material am Boden des Tiegels anders erwärmt als das Material oben. Ein Drehrohrofen löst dieses Problem, indem er das Material ständig wälzt.

Diese kontinuierliche Bewegung stellt sicher, dass die gesamte Oberfläche jedes Partikels der Wärmequelle ausgesetzt ist. Das Ergebnis ist eine außergewöhnlich gleichmäßige Erwärmung, die für eine konsistente Produktqualität entscheidend ist.

Präzises thermisches Profiling

Industrielle Prozesse erfordern selten eine einzelne Temperatur. Drehöfen sind oft mit mehreren, unabhängigen thermischen Kontrollzonen entlang der Rohrlänge ausgestattet.

Dadurch können Sie ein präzises Temperaturprofil erstellen. Beispielsweise kann ein Material in der ersten Zone schonend vorgewärmt, in den mittleren Zonen auf eine Spitzenreaktionstemperatur gebracht und dann in der letzten Zone abgekühlt werden, alles innerhalb eines kontinuierlichen Prozesses.

Effiziente Atmosphärenkontrolle

Die Taumelbewegung verbessert auch die Effizienz von gasbasierten Prozessen wie Kalzinierung, Oxidation oder chemischer Gasphasenabscheidung (CVD) erheblich.

Durch die ständige Störung des Materialbetts verbessert sich die Gasdiffusion in und aus den Partikeln. Dies führt zu vollständigeren Reaktionen, schnelleren Verarbeitungszeiten und oft zu einer erheblichen Reduzierung des Verbrauchs teurer Prozessgase.

Die praktischen Vorteile in der Anwendung

Die Mechanik eines Drehrohrofens führt direkt zu greifbaren Vorteilen für Industrie und Forschung und macht ihn zur bevorzugten Wahl für spezifische, anspruchsvolle Anwendungen.

Erhöhter Durchsatz und Produktivität

Die Möglichkeit des kontinuierlichen Betriebs eliminiert die Ausfallzeiten, die mit dem Be- und Entladen von Chargen verbunden sind. Dies macht Drehöfen ideal für große industrielle Prozesse, bei denen die Maximierung der Produktion ein Hauptziel ist.

Konsistente und reproduzierbare Qualität

Da jeder Parameter – von der Zufuhrgeschwindigkeit und der Rotationsgeschwindigkeit bis hin zum Temperaturprofil und der Atmosphäre – präzise gesteuert wird, ist der Prozess hochgradig reproduzierbar. Die gleichmäßige Erwärmung und Gaseinwirkung führen zu einem homogeneren Endprodukt mit weniger Defekten.

Vielseitigkeit über verschiedene Prozesse hinweg

Dieses Design ist nicht auf eine Art der thermischen Behandlung beschränkt. Es ist hochwirksam für eine Reihe von Anwendungen, die lose Materialien betreffen, einschließlich:

- Kalzinieren: Entfernen von Wasser oder flüchtigen Verbindungen.

- Rösten & Oxidation: Reaktion von Materialien mit einem bestimmten Gas.

- Sintern: Verschmelzen von Partikeln bei hohen Temperaturen.

- CVD: Beschichten von Pulvern mit neuen Materialien.

Designüberlegungen verstehen

Obwohl leistungsstark, ist ein Drehrohrofen keine Universallösung. Seine Wirksamkeit hängt von spezifischen Materialeigenschaften und Prozessanforderungen ab.

Materialeignung

Das Design ist optimiert für lose, freifließende Materialien wie Pulver, Granulate und kleine Partikel. Es ist im Allgemeinen nicht geeignet für große einzelne Objekte, Flüssigkeiten oder Materialien, die klebrig werden und das Rohr verstopfen können.

Mechanische Komplexität

Die rotierenden Dichtungen, der Antriebsmotor und das Unterstützungssystem erhöhen die mechanische Komplexität im Vergleich zu einem einfachen, statischen Rohrofen. Diese Komponenten erfordern eine sorgfältige Wartung, um eine lange Lebensdauer zu gewährleisten, insbesondere die Dichtungen, die zur Aufrechterhaltung eines Vakuums oder einer kontrollierten Atmosphäre erforderlich sind.

Prozessskalierbarkeit

Viele Drehöfen verfügen über ein modulares Design, das eine Anpassung an unterschiedliche Projektanforderungen ermöglicht. Die Skalierung eines Prozesses von einer kleinen Laboranlage zu einem großen Produktionsmodell erfordert jedoch eine sorgfältige Konstruktion, um sicherzustellen, dass die thermische und mechanische Dynamik konsistent bleibt.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Produktion mit hohem Volumen liegt: Der kontinuierliche Durchsatz und die reduzierten Ausfallzeiten eines Drehrohrofens bieten einen klaren Vorteil gegenüber der Chargenverarbeitung.

- Wenn Ihr Hauptaugenmerk auf ultimativer Prozessgleichmäßigkeit liegt: Die dynamische Taumelbewegung bietet eine überlegene Wärme- und Atmosphärengleichmäßigkeit im Vergleich zu jedem statischen Ofen.

- Wenn Ihr Hauptaugenmerk auf einem komplexen, mehrstufigen thermischen Profil liegt: Die Möglichkeit, mehrere, unabhängige Heizzonen in einem einzigen Durchgang zu nutzen, macht den Drehrohrofen außergewöhnlich effizient.

- Wenn Ihr Hauptaugenmerk auf Forschung und Materialentwicklung liegt: Die präzise Steuerung, Anpassungsfähigkeit und Funktionen wie Sichtfenster zur Echtzeitüberwachung machen ihn zu einem leistungsstarken Werkzeug für die Entwicklung neuer Prozesse.

Letztendlich ist ein Drehrohrofen die definitive Wahl, wenn Ihr Prozess eine gleichmäßige, kontinuierliche und skalierbare thermische Behandlung loser Materialien erfordert.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Dynamischer Materialtransport | Gewährleistet kontinuierlichen Fluss und verhindert Verstopfungen bei losen Materialien |

| Gleichmäßige Wärmeeinwirkung | Bietet allen Partikeln durch Taumelbewegung eine konsistente Erwärmung |

| Mehrere thermische Zonen | Ermöglicht präzises Temperaturprofiling für mehrstufige Prozesse |

| Effiziente Atmosphärenkontrolle | Verbessert die Gasdiffusion für schnellere, vollständigere Reaktionen |

| Hoher Durchsatz | Eliminiert Ausfallzeiten, ideal für die Großproduktion |

| Reproduzierbare Qualität | Liefert homogene Ergebnisse mit weniger Defekten |

Steigern Sie die Effizienz Ihres Labors mit den fortschrittlichen Drehöfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen. Unsere Produktpalette, einschließlich Drehöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre kontinuierliche Materialverarbeitung mit gleichmäßiger Erwärmung und überragender Leistung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen