Inertgase werden in Hochtemperaturofenen verwendet, um eine schützende, nicht reaktive Atmosphäre um das zu bearbeitende Material zu schaffen. Diese Gasschicht verdrängt Sauerstoff und andere reaktive Elemente aus der Luft, die sonst bei erhöhten Temperaturen zu schädlicher Oxidation, Kontamination und unerwünschten chemischen Veränderungen führen würden.

Die grundlegende Herausforderung bei der Hochtemperaturverarbeitung besteht darin, dass Hitze unerwünschte chemische Reaktionen, hauptsächlich mit Sauerstoff, beschleunigt. Die Verwendung eines Inertgases wie Stickstoff oder Argon besteht nicht darin, dem Prozess etwas hinzuzufügen, sondern darin, das reaktive Element – Sauerstoff – zu entfernen, um die Materialintegrität zu wahren.

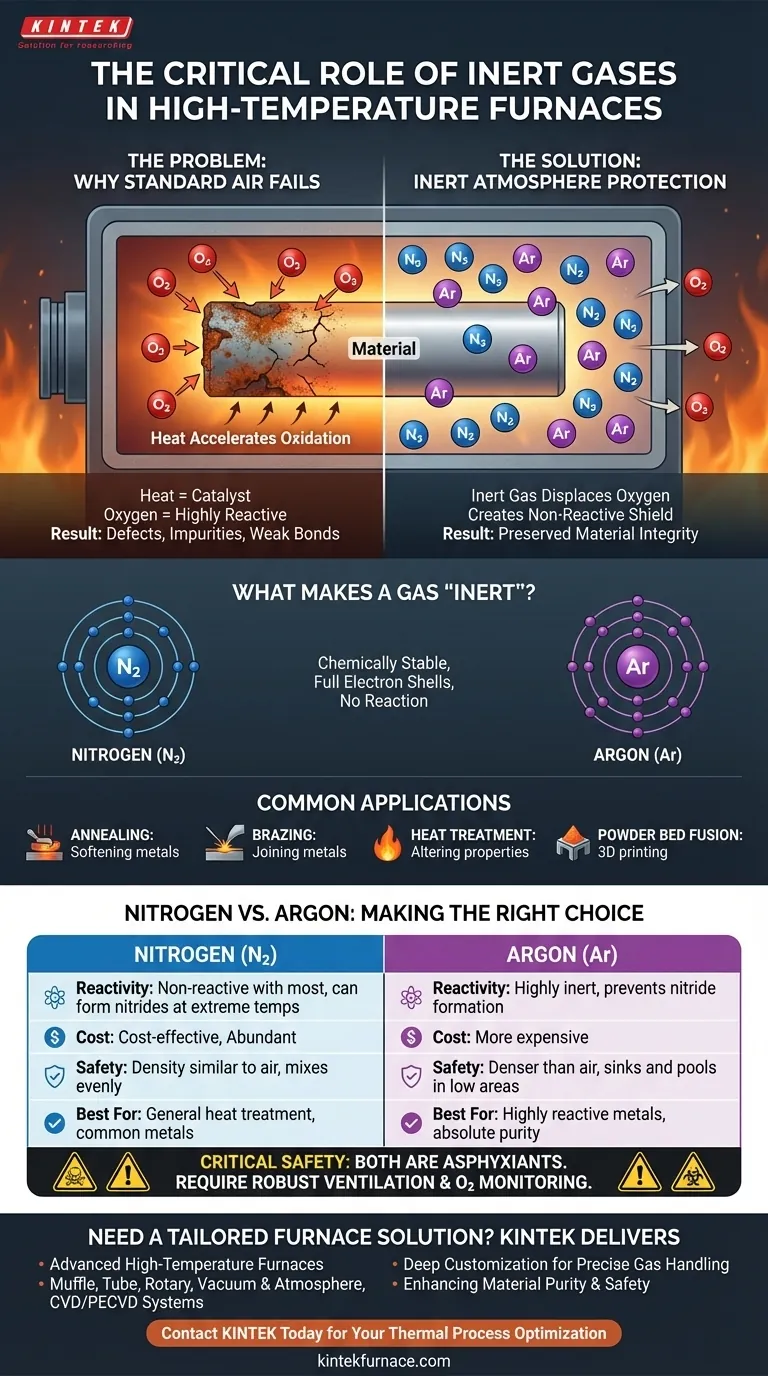

Das Problem: Warum eine Standardatmosphäre versagt

Wenn Materialien in normaler Luft erhitzt werden, kann der Prozess selbst zur Quelle von Defekten werden. Dies ist ein kritisches Problem in Branchen wie der Luft- und Raumfahrt und der Fertigung, in denen die Materialeigenschaften präzise sein müssen.

Hitze als unerwünschter Katalysator

Hohe Hitze wirkt als starker Katalysator für chemische Reaktionen. Bei Raumtemperatur sind viele Materialien in Luft stabil, aber sobald sie in einem Ofen erhitzt werden, werden ihre Atome energetisiert und reagieren viel wahrscheinlicher mit umgebenden Elementen.

Die Rolle des Sauerstoffs bei der Oxidation

Sauerstoff ist hochreaktiv, besonders bei hohen Temperaturen. Wenn ein heißes Metall oder ein anderes Material Sauerstoff ausgesetzt wird, bilden sich schnell Oxide auf der Oberfläche. Dies ist derselbe Grundprozess wie beim Rosten, tritt jedoch in Minuten oder Sekunden statt in Jahren auf.

Auswirkungen auf die Materialintegrität

Diese Oxidation beeinträchtigt die Qualität des Materials. Sie kann eine spröde Oberflächenschicht erzeugen, Verunreinigungen in die Legierung einbringen, Bindungen bei Prozessen wie dem Hartlöten schwächen und letztendlich dazu führen, dass das fertige Teil versagt.

Die Lösung: Schaffung einer kontrollierten, inerten Atmosphäre

Um diese zerstörerischen Reaktionen zu verhindern, wird die Ofenkammer von Luft gereinigt und mit einem Gas gefüllt, das sich nicht an chemischen Reaktionen beteiligt.

Was macht ein Gas „inert“?

Inertgase wie Stickstoff und Argon sind chemisch stabil, da ihre äußersten Elektronenschalen gefüllt sind. Sie haben keine Neigung, Elektronen zu teilen, aufzunehmen oder abzugeben, was bedeutet, dass sie auch unter intensiver Hitze nicht mit anderen Elementen reagieren.

Wie Inertgas das Material schützt

Das Inertgas wird verwendet, um Sauerstoff und Feuchtigkeit physisch aus der Ofenkammer zu verdrängen. Durch das Fluten der Umgebung mit einem nicht reaktiven Gas wird das erhitzte Material effektiv abgeschirmt. Es ist einfach kein Sauerstoff mehr vorhanden, mit dem es reagieren könnte.

Häufige Anwendungen

Diese Technik ist für empfindliche thermische Prozesse unerlässlich, bei denen die Materialreinheit von größter Bedeutung ist. Zu den wichtigsten Anwendungen gehören:

- Glühen: Erweichen von Metallen zur Verbesserung der Duktilität.

- Hartlöten: Verbinden zweier Metallteile mit einem Füllmaterial.

- Wärmebehandlung: Veränderung der physikalischen und chemischen Eigenschaften eines Materials.

- Pulverbettfusion: 3D-Druck mit Metallpulvern.

Abwägungen verstehen: Stickstoff vs. Argon

Obwohl beide inert sind, hängt die Wahl zwischen Stickstoff und Argon von der Materialempfindlichkeit, den Kosten und den Sicherheitsfaktoren ab.

Stickstoff: Das kosteneffiziente Arbeitstier

Stickstoff (N₂) ist das am häufigsten verwendete Inertgas in Öfen, da er reichlich vorhanden und relativ kostengünstig ist. Er verhindert Oxidation effektiv für eine breite Palette gängiger Metalle und Prozesse.

Argon: Der Spezialist für höchste Reinheit

Argon (Ar) ist wesentlich inerter als Stickstoff. Obwohl Stickstoff mit den meisten Materialien nicht reaktiv ist, kann er bei extremen Temperaturen mit bestimmten hochsensiblen Metallen reagieren und Nitride bilden. Bei Materialien wie Titan oder bestimmten Edelstählen ist Argon erforderlich, um absolute Reinheit zu gewährleisten.

Wesentliche Sicherheitsaspekte

Beide Gase sind ungiftig, aber sie sind Erstickungsmittel. Sie können tödlich wirken, indem sie Sauerstoff in einem geschlossenen Raum verdrängen, und diese Gefahr muss sorgfältig gehandhabt werden.

Ihre physikalischen Eigenschaften erzeugen unterschiedliche Risiken. Argon ist dichter als Luft und sinkt ab, wodurch unsichtbare, sauerstoffarme Pfützen in tiefer gelegenen Bereichen einer Anlage entstehen. Stickstoff hat eine ähnliche Dichte wie Luft und vermischt sich gleichmäßiger, wodurch der Sauerstoffgehalt in einem schlecht belüfteten Raum sinkt. Eine angemessene Belüftung und kontinuierliche Sauerstoffüberwachung sind nicht verhandelbare Sicherheitsanforderungen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl zwischen Stickstoff und Argon hängt vollständig von Ihren Materialanforderungen, Ihrem Budget und Ihren Sicherheitsprotokollen ab.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung und Kosteneffizienz liegt: Stickstoff ist in der Regel die bessere Wahl, um grundlegende Oxidation bei den meisten gängigen Metallen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle oder der Gewährleistung absoluter Reinheit liegt: Argon ist erforderlich, um selbst geringfügige Nitridbildung zu verhindern und die höchste Materialintegrität zu garantieren.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit liegt (was immer der Fall sein muss): Sie müssen eine robuste Belüftung und kontinuierliche Sauerstoffüberwachung implementieren, wobei die unterschiedlichen physikalischen Verhaltensweisen von Stickstoff und Argon zu berücksichtigen sind.

Durch das Verständnis dieser Prinzipien können Sie sowohl die Qualität Ihres Produkts als auch die Sicherheit Ihres Teams gewährleisten.

Zusammenfassungstabelle:

| Aspekt | Stickstoff | Argon |

|---|---|---|

| Reaktivität | Mit den meisten Materialien nicht reaktiv | Hoch inert, verhindert Nitridbildung |

| Kosten | Kosteneffizient und reichlich vorhanden | Teurer |

| Sicherheit | Dichte ähnlich wie Luft, vermischt sich gleichmäßig | Dichter als Luft, sinkt ab und sammelt sich an |

| Am besten für | Allgemeine Wärmebehandlung, gängige Metalle | Hochreaktive Metalle, absolute Reinheit |

Benötigen Sie eine Ofenlösung, die auf Ihre Inertgasanforderungen zugeschnitten ist? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Hochtemperaturofenen wie Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Handhabung von Inertgasen, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden und Materialreinheit sowie Sicherheit zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision