Bei Hochtemperaturversuchen werden Korundtiegel und -schiffchen als Behälter für die Verdampfung von metallischem Magnesium verwendet, da sie zwei entscheidende Eigenschaften besitzen: einen extrem hohen Schmelzpunkt und eine außergewöhnliche chemische Stabilität. Diese Eigenschaften stellen sicher, dass der Korund nicht schmilzt, sich nicht verformt oder mit dem hochreaktiven geschmolzenen Magnesium reagiert, wodurch eine Kontamination der Probe verhindert wird.

Die Kernherausforderung bei Hochtemperaturversuchen mit reaktiven Metallen besteht darin, einen Behälter zu finden, der absolut nicht reaktiv ist. Korund (hoch-reines Aluminiumoxid) wird gewählt, weil er als wirklich inertes Gefäß dient und die Reinheit des endgültigen verdampften Produkts garantiert.

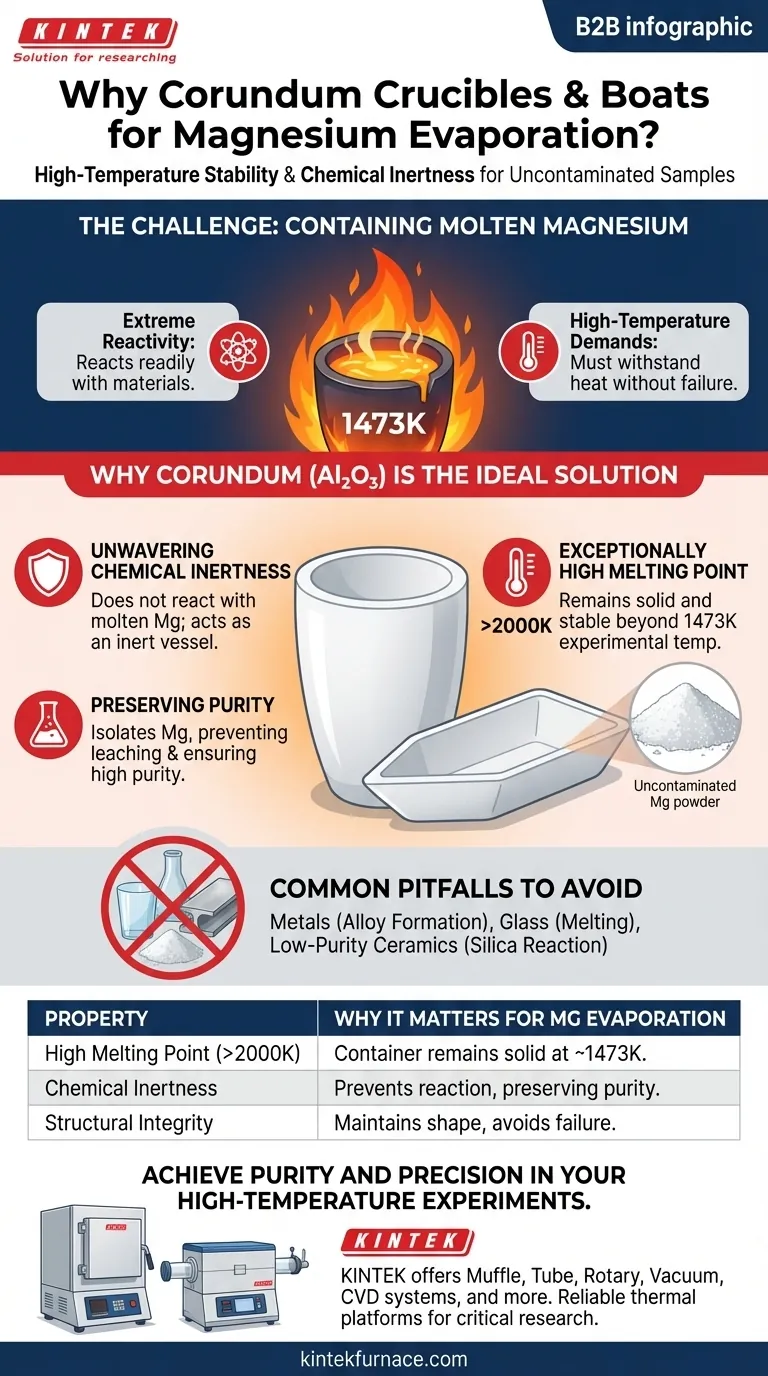

Die Herausforderung der Aufnahme von geschmolzenem Magnesium

Um die Wahl von Korund zu verstehen, müssen wir zunächst die extremen Bedingungen des Experiments würdigen. Die Handhabung von geschmolzenem Magnesium bei hohen Temperaturen stellt erhebliche Materialwissenschaftliche Herausforderungen dar.

Extreme chemische Reaktivität

Bei Temperaturen bis zu 1473K wird flüssiges Magnesium außergewöhnlich reaktiv. Es reagiert leicht mit vielen gängigen Materialien und bildet Legierungen, Oxide oder andere Verbindungen, die die Integrität des Experiments beeinträchtigen würden.

Anforderungen an hohe Temperaturen

Der Behälter muss diesen hohen Temperaturen standhalten, ohne zu schmelzen, zu reißen oder seine strukturelle Form zu verlieren. Jede Degradation des Behälters würde nicht nur das Experiment ruinieren, sondern auch ein Sicherheitsrisiko darstellen.

Warum Korund die ideale Lösung ist

Korund, eine spezielle Form von hoch-reinem Aluminiumoxid (Al₂O₃), ist einzigartig geeignet, diese Herausforderungen zu meistern. Seine Eigenschaften machen ihn zur Standardwahl für diese Anwendung.

Unerschütterliche chemische Inertheit

Hoch-reines Aluminiumoxid zeigt eine bemerkenswerte chemische Stabilität. Es reagiert nicht mit geschmolzenem Magnesium, selbst unter den für diese Experimente erforderlichen Hochvakuum- oder Inertargonatmosphären. Diese Inertheit ist der Hauptgrund für seine Auswahl.

Außergewöhnlich hoher Schmelzpunkt

Der Schmelzpunkt von Korund liegt weit über 2000K und übersteigt damit bei weitem die experimentelle Temperatur von 1473K. Diese thermische Stabilität stellt sicher, dass der Tiegel oder das Schiffchen während des gesamten Verdampfungsprozesses ein fester, stabiler Behälter bleibt.

Das Ziel: Bewahrung der Reinheit

Durch seine thermische Stabilität und chemische Inertheit isoliert der Korundbehälter effektiv das geschmolzene Magnesium. Dies verhindert, dass Elemente aus dem Tiegel in die Probe gelangen, und gewährleistet die hohe Reinheit des verdampften und anschließend kondensierten Magnesiumpulvers.

Häufige Fallstricke, die es zu vermeiden gilt

Die Wahl des falschen Behältermaterials ist ein kritischer experimenteller Fehler. Die Eigenschaften von Korund verdeutlichen, warum andere gängige Laborwerkstoffe für diese spezielle Aufgabe ungeeignet sind.

Warum Metalle und Glas versagen

Ein Metallbehälter würde wahrscheinlich eine Legierung mit dem geschmolzenen Magnesium bilden und die Probe kontaminieren. Standard-Laborglas, wie Borosilikatglas, würde bei diesen Temperaturen einfach schmelzen oder reagieren.

Die Bedeutung von hoher Reinheit

Es ist entscheidend, hoch-reinen Korund oder Aluminiumoxid zu verwenden. Geringere Keramikqualitäten können Siliziumdioxid oder andere Verunreinigungen enthalten, die mit dem hochaggressiven flüssigen Magnesium reagieren und den Zweck der Verwendung eines Keramikbehälters zunichte machen könnten.

Die richtige Wahl für Ihr Experiment treffen

Ihre Wahl des Behältermaterials ist grundlegend für den Erfolg und die Gültigkeit jedes Hochtemperatur-metallurgischen Experiments.

- Wenn Ihr Hauptaugenmerk auf der Probenreinheit liegt: Korund ist die überlegene Wahl, da seine chemische Inertheit die beste Abwehr gegen Kontamination durch den Behälter darstellt.

- Wenn Ihr Hauptaugenmerk auf extremer Temperaturstabilität liegt: Der hohe Schmelzpunkt von Korund garantiert die strukturelle Integrität weit über die für die Magnesiumverdampfung erforderlichen Temperaturen hinaus.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung unerwünschter Reaktionen liegt: Die ausgezeichnete Korrosionsbeständigkeit von Korund macht ihn zum idealen inerten Gefäß für die Aufnahme chemisch aggressiver geschmolzener Metalle.

Letztendlich ist die Auswahl des richtigen Materials der erste Schritt zu zuverlässigen und genauen experimentellen Ergebnissen.

Zusammenfassungstabelle:

| Eigenschaft | Warum sie für die Magnesiumverdampfung wichtig ist |

|---|---|

| Hoher Schmelzpunkt (>2000K) | Der Behälter bleibt bei der Verdampfungstemperatur von Magnesium (~1473K) fest und stabil. |

| Chemische Inertheit | Verhindert die Reaktion mit hochaggressivem geschmolzenem Magnesium und bewahrt die Probenreinheit. |

| Strukturelle Integrität | Behält seine Form unter hoher Hitze bei und vermeidet Verformungen und mögliche experimentelle Fehler. |

Erreichen Sie Reinheit und Präzision in Ihren Hochtemperaturversuchen

So wie ein Korundtiegel für eine unbelastete Magnesiumverdampfung unerlässlich ist, ist der richtige Ofen für den Erfolg Ihres Labors entscheidend. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen, die alle für einzigartige Bedürfnisse anpassbar sind.

Lassen Sie uns die zuverlässige thermische Plattform für Ihre kritische Forschung bereitstellen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?