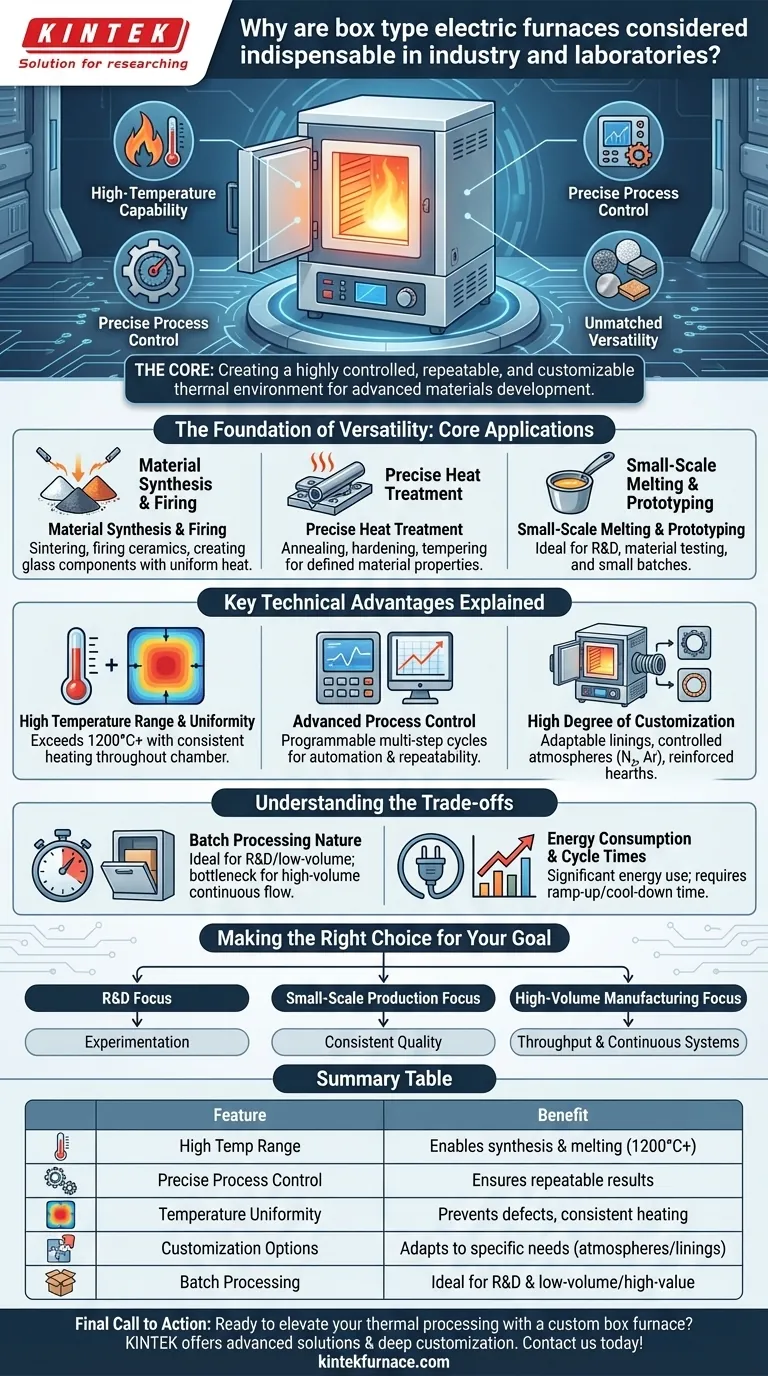

Im Kern sind kastenförmige Elektroöfen unverzichtbar, weil sie eine einzigartige Kombination aus Hochtemperaturfähigkeit, präziser Prozesskontrolle und unübertroffener Vielseitigkeit bieten. Dies ermöglicht es ihnen, als grundlegendes Werkzeug für eine Vielzahl kritischer Anwendungen sowohl in der industriellen Produktion als auch in der wissenschaftlichen Forschung zu dienen.

Der wahre Wert eines Kastensofens liegt nicht nur in seiner Fähigkeit, Hitze zu erzeugen. Es ist die Fähigkeit, eine hochkontrollierte, wiederholbare und anpassbare thermische Umgebung zu schaffen, was ihn zur Standardlösung für die Entwicklung und Verarbeitung fortschrittlicher Materialien macht.

Die Grundlage der Vielseitigkeit: Kernanwendungen

Das „Kasten“-Design ist einfach, ermöglicht aber eine breite Palette anspruchsvoller thermischer Prozesse. Es ist eine kontrollierte Umgebung, in der Wärme mit außergewöhnlicher Präzision zur Umwandlung von Materialien angewendet werden kann.

Materialsynthese und Brennen

Viele fortschrittliche Materialien werden nicht nur geschmolzen, sondern hergestellt. Prozesse wie Sintern (Verschmelzen von Pulvern zu einer festen Masse), das Brennen von Keramiken und die Herstellung von Glasbestandteilen sind auf die gleichmäßige, stabile Hitze angewiesen, die ein Kastensofen bietet.

Präzise Wärmebehandlung

Für die Metallurgie und Materialwissenschaft werden die Eigenschaften eines Materials oft durch seine thermische Vorgeschichte bestimmt. Ein Kastensofen ermöglicht kontrollierte Wärmebehandlungen wie Glühen, Härten und Vergüten, die für die Erzielung der gewünschten Festigkeit, Duktilität oder Härte in Metallen und Legierungen unerlässlich sind.

Schmelzen und Prototyping im kleinen Maßstab

In Laboren und bei der Kleinserienfertigung eignen sich diese Öfen ideal zum Schmelzen kleinerer Chargen von Metallen oder Legierungen. Diese Fähigkeit ist entscheidend für Forschung und Entwicklung, Materialtests und die Herstellung von Prototypen, bevor man sich für die großtechnische Fertigung entscheidet.

Wichtige technische Vorteile erklärt

Der Nutzen eines Kastensofens ergibt sich direkt aus mehreren Schlüsseleigenschaften, die ihn von einfacheren Heizgeräten unterscheiden.

Hoher Temperaturbereich und Gleichmäßigkeit

Kastenfurnaces können sehr hohe Temperaturen erreichen, oft über 1200 °C oder mehr. Wichtiger ist, dass sie darauf ausgelegt sind, eine Temperaturgleichmäßigkeit in der gesamten Kammer zu gewährleisten, was bedeutet, dass eine Komponente gleichmäßig erwärmt wird, wodurch Defekte vermieden und konsistente Ergebnisse sichergestellt werden.

Fortschrittliche Prozesssteuerung

Moderne Kastensöfen verfügen über hochentwickelte digitale Steuerungen. Dies ermöglicht es dem Bediener, präzise, mehrstufige Heiz- und Kühlzyklen zu programmieren. Diese Automatisierung und Wiederholbarkeit sind für wissenschaftliche Experimente ebenso wie für qualitätskontrollierte industrielle Produktion nicht verhandelbar.

Hoher Grad an Anpassbarkeit

Das Grunddesign ist hochgradig anpassbar. Die Öfen können mit unterschiedlichen Kammerauskleidungsmaterialien, Anschlüssen für die Einführung kontrollierter Atmosphären (wie Stickstoff oder Argon) oder verstärkten Herden für schwere Lasten angepasst werden, um sie für sehr spezifische Anwendungen maßzuschneidern.

Verständnis der Kompromisse

Obwohl unverzichtbar, ist der Kastensofen nicht universell perfekt. Das Verständnis seiner inhärenten Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Charakter der Chargenverarbeitung

Bauartbedingt ist ein Kastensofen ein Werkzeug zur Chargenverarbeitung. Materialien werden geladen, verarbeitet und dann entnommen. Dies ist ideal für Forschung oder geringvolumige Produktion, kann aber ein Engpass für die Massenproduktion sein, bei der kontinuierliche Tunnelöfen überlegen sein können.

Heiz- und Kühlzyklen

Die thermische Masse, die erforderlich ist, um hohe, gleichmäßige Temperaturen zu erreichen, bedeutet, dass sich diese Öfen nicht augenblicklich aufheizen oder abkühlen. Diese Anstiegs- und Abkühlzeiten müssen in jeden Produktions- oder Zeitplan einbezogen werden, da sie den Gesamtdurchsatz erheblich beeinflussen können.

Energieverbrauch

Das Erreichen und Halten hoher Temperaturen erfordert eine erhebliche Menge an elektrischer Energie. Diese Betriebskosten sind ein kritischer Faktor, insbesondere für größere Einheiten oder Anlagen, die kontinuierlich betrieben werden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Kastensofen sollte von Ihrem spezifischen Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die präzise Steuerung und Prozessflexibilität des Ofens machen ihn zur idealen Plattform für Experimente mit neuen Materialien und thermischen Profilen.

- Wenn Ihr Hauptaugenmerk auf spezialisierter Kleinserienproduktion liegt: Die Zuverlässigkeit und Wiederholbarkeit eines Kastensofens gewährleisten gleichbleibende Qualität für hochwertige Komponenten mit geringem Volumen.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, standardisierten Fertigung liegt: Sie müssen bewerten, ob die Eigenschaft der Chargenverarbeitung Ihren Durchsatzziele erfüllt oder ob ein kontinuierliches Ofensystem die bessere Investition darstellt.

Letztendlich bleibt der kastenförmige Elektroofen ein Eckpfeiler der modernen Industrie und Wissenschaft, da er eine zugängliche, zuverlässige und hochgradig kontrollierbare Umgebung für die Manipulation von Materialien durch Hitze bietet.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Hoher Temperaturbereich | Ermöglicht Materialsynthese, Brennen und Schmelzen bis über 1200 °C |

| Präzise Prozesssteuerung | Gewährleistet wiederholbare Ergebnisse für Experimente und Produktion |

| Temperaturgleichmäßigkeit | Verhindert Defekte und garantiert gleichmäßiges Erhitzen |

| Anpassungsoptionen | Passt sich durch Atmosphären und Auskleidungen an spezifische Bedürfnisse an |

| Chargenverarbeitung | Ideal für F&E und Anwendungen mit geringem Volumen und hohem Wert |

Bereit, Ihre Wärmebehandlung mit einem kundenspezifischen Kastensofen zu verbessern? Bei KINTEK nutzen wir herausragende F&E und Eigenfertigung, um vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke tiefgreifende Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ergebnisse steigern können!

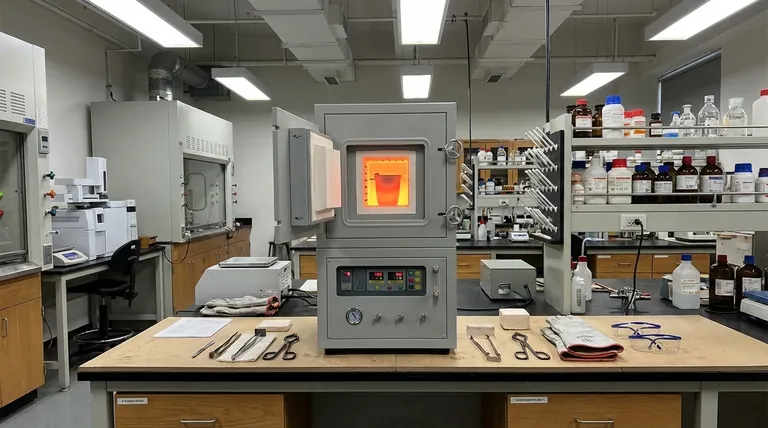

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie wird ein Muffelofen zur Nachbearbeitung von AlN-Kristallen verwendet? Optimierung der Oberflächenreinheit durch gestufte Oxidation

- Welche Rolle spielt eine Hochtemperatur-Boxwiderstandsöfen beim Sintern? Beherrschung der Verdichtung von Elektrolytröhren

- Wie wird ein Labor-Muffelofen während der Entbinderungsphase von HAp-Grünkörpern eingesetzt? Präzise Temperaturregelung

- Warum ist ein Labor-Hochtemperatur-Muffelofen für KNN-Keramikpulver unerlässlich? Beherrschung der Festkörper-Synthese

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?