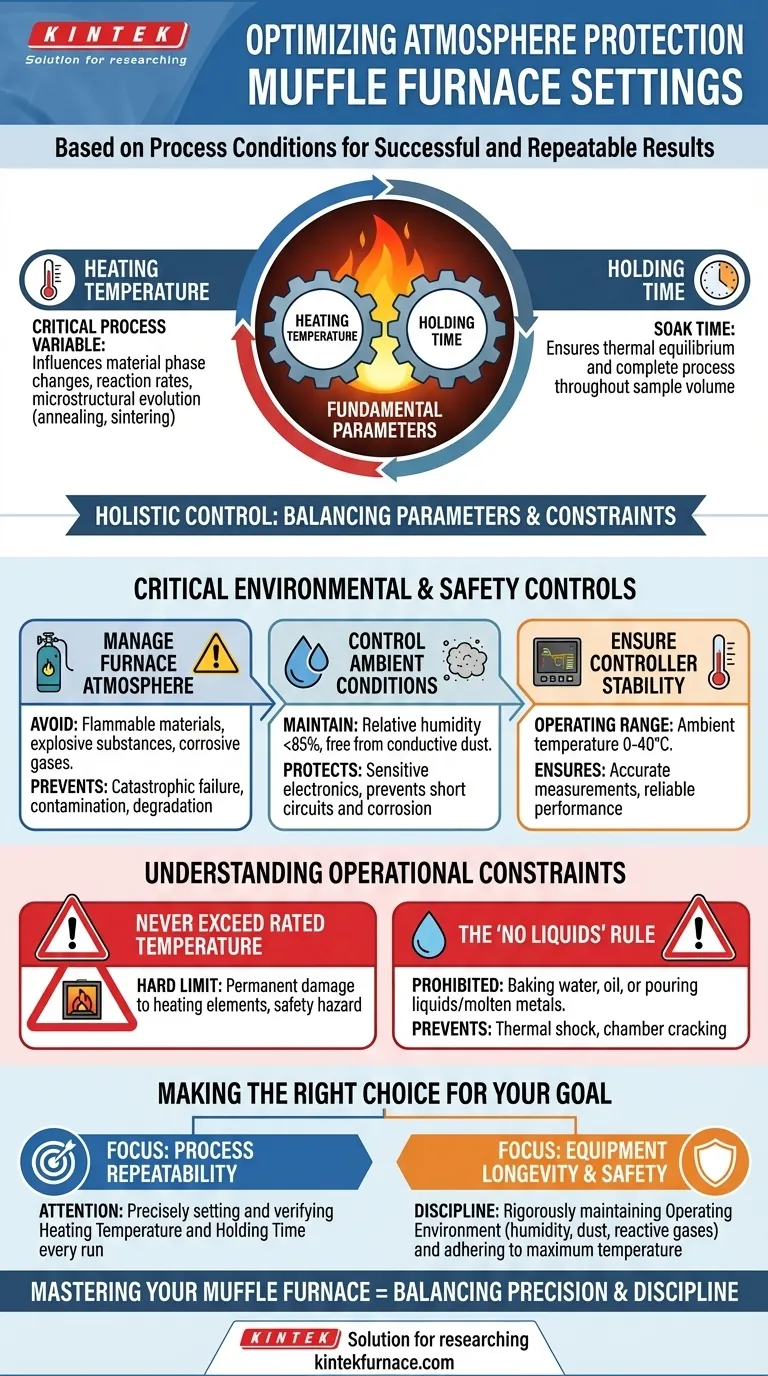

Für jeden gegebenen Prozess sind die beiden grundlegenden Parameter, die Sie in einem Muffelofen mit Atmosphärenschutz anpassen müssen, die Heiztemperatur und die Haltezeit. Diese Einstellungen werden vollständig durch die spezifischen Anforderungen des Materials oder der Reaktion bestimmt, mit der Sie arbeiten. Um jedoch erfolgreiche und wiederholbare Ergebnisse zu erzielen, geht es über diese beiden Einstellungen hinaus.

Die zentrale Herausforderung besteht nicht nur darin, die Ofeneinstellungen anzupassen, sondern ein ganzheitliches, kontrolliertes System aufrechtzuerhalten. Eine echte Prozesskontrolle balanciert die einstellbaren Parameter Temperatur und Zeit mit den nicht verhandelbaren Einschränkungen der Betriebsumgebung und der Materialhandhabungsprotokolle.

Die Kernprozessparameter

Um ein gewünschtes Materialergebnis zu erzielen, müssen Sie die auf Ihre Probe über einen bestimmten Zeitraum abgegebene Energie präzise steuern. Dies wird über zwei primäre Einstellungen verwaltet.

Anpassen der Heiztemperatur

Die eingestellte Temperatur ist die kritischste Prozessvariable. Sie beeinflusst direkt Materialphasenänderungen, Reaktionsgeschwindigkeiten und mikrostrukturelle Entwicklungen, wie z.B. bei Glüh- oder Sinterprozessen. Dieser Wert wird durch die wissenschaftlichen oder industriellen Anforderungen Ihrer spezifischen Aufgabe bestimmt.

Einstellen der Haltezeit

Die Haltezeit oder "Einwirkzeit" ist die Dauer, in der der Ofen die Solltemperatur beibehält. Dies stellt sicher, dass die gesamte Probe das thermische Gleichgewicht erreicht und dass der gewünschte physikalische oder chemische Prozess ausreichend Zeit hat, sich im gesamten Volumen des Materials zu vollziehen.

Kritische Umgebungs- und Sicherheitskontrollen

Ein Ofen mit Atmosphärenschutz ist nur so effektiv wie die Umgebung, in der er betrieben wird. Die Missachtung dieser Bedingungen beeinträchtigt sowohl die Prozessintegrität als auch das Gerät selbst.

Verwalten der Ofenatmosphäre

Der Arbeitsbereich muss sorgfältig frei von brennbaren Materialien, explosiven Substanzen und korrosiven Gasen gehalten werden. Das Vorhandensein dieser Stoffe kann zu katastrophalen Ausfällen, Probenkontamination oder schnellem Verschleiß der Ofenkammer und Heizelemente führen.

Kontrolle der Umgebungsbedingungen

Der Ofen und seine Steuerung müssen in einer Umgebung mit einer relativen Luftfeuchtigkeit unter 85 % und frei von leitfähigem Staub betrieben werden. Hohe Luftfeuchtigkeit und Staub können empfindliche Elektronik beschädigen, Kurzschlüsse verursachen und zu Korrosion führen.

Gewährleistung der Controller-Stabilität

Die elektronische Steuerung selbst hat eine erforderliche Betriebsumgebung. Sie muss in einem Umgebungstemperaturbereich von 0-40 °C gehalten werden, um die Genauigkeit ihrer Messungen und ihre zuverlässige Leistung zu gewährleisten. Ein überhitzter oder gefrorener Controller kann zu Prozessausfällen führen.

Verstehen der Betriebsbedingungen

Bestimmte Regeln sind keine flexiblen Parameter, sondern feste Einschränkungen, die zum Schutz des Geräts und zur Gewährleistung der Sicherheit dienen.

Das Risiko der Überschreitung der Nennleistungstemperatur

Sie dürfen die Nenntemperatur des Ofens niemals überschreiten. Dies würde zu dauerhaften Schäden an den Heizelementen führen, die Lebensdauer des Ofens verkürzen und ein erhebliches Sicherheitsrisiko darstellen. Dies ist eine feste Grenze, keine Richtlinie.

Die Regel "Keine Flüssigkeiten"

Flüssige Proben, einschließlich Wasser oder Öl, dürfen nicht im Ofen eingebrannt werden. Gießen Sie außerdem keine Flüssigkeiten oder geschmolzenen Metalle direkt in die Ofenkammer. Dies verhindert einen Thermoschock, der die Keramikmuffel reißen lassen kann, und bewahrt die Sauberkeit und Integrität des Innenraums.

Die Auswirkungen einer unkontrollierten Umgebung

Der Betrieb außerhalb der angegebenen Umgebungsbedingungen (Luftfeuchtigkeit, Staub, korrosive Gase) führt unweigerlich zu Gerätefehlfunktionen, ungenauer Temperaturregelung und einer verkürzten Lebensdauer des gesamten Systems.

Die richtige Wahl für Ihr Ziel treffen

Ihr operativer Fokus verschiebt sich je nach Ihrer unmittelbaren Priorität.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Ihre Aufmerksamkeit muss auf der präzisen Einstellung und Überprüfung von Heiztemperatur und Haltezeit für jeden Durchlauf liegen.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit und Sicherheit der Geräte liegt: Ihre Disziplin muss in der rigorosen Aufrechterhaltung der Betriebsumgebung liegen – Kontrolle von Luftfeuchtigkeit, Staub und reaktiven Gasen bei strenger Einhaltung der maximalen Nennleistungstemperatur.

Letztendlich ist die Beherrschung Ihres Muffelofens ein Balanceakt zwischen der Präzision Ihrer Prozesseinstellungen und der Disziplin Ihrer Betriebsumgebung.

Zusammenfassungstabelle:

| Faktor | Wesentliche Überlegungen |

|---|---|

| Heiztemperatur | Bestimmt Materialphasenänderungen und Reaktionsgeschwindigkeiten; darf die Nennleistungsgrenze des Ofens nicht überschreiten. |

| Haltezeit | Gewährleistet thermisches Gleichgewicht und Prozessabschluss; entscheidend für die Wiederholbarkeit. |

| Atmosphärenkontrolle | Vermeiden Sie brennbare, explosive oder korrosive Substanzen, um Kontamination und Schäden zu verhindern. |

| Umgebungsbedingungen | Halten Sie die Luftfeuchtigkeit unter 85 %, keinen leitfähigen Staub und die Steuerungstemperatur zwischen 0-40 °C für Zuverlässigkeit. |

| Betriebsbeschränkungen | Überschreiten Sie niemals die Nennleistungstemperatur und führen Sie keine Flüssigkeiten ein, um Thermoschock und Gefahren zu vermeiden. |

Optimieren Sie Ihre Laborprozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Dank unserer außergewöhnlichen F&E-Kompetenz und Eigenfertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre experimentellen Anforderungen, wodurch Effizienz und Sicherheit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele mit zuverlässigen, leistungsstarken Geräten unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern