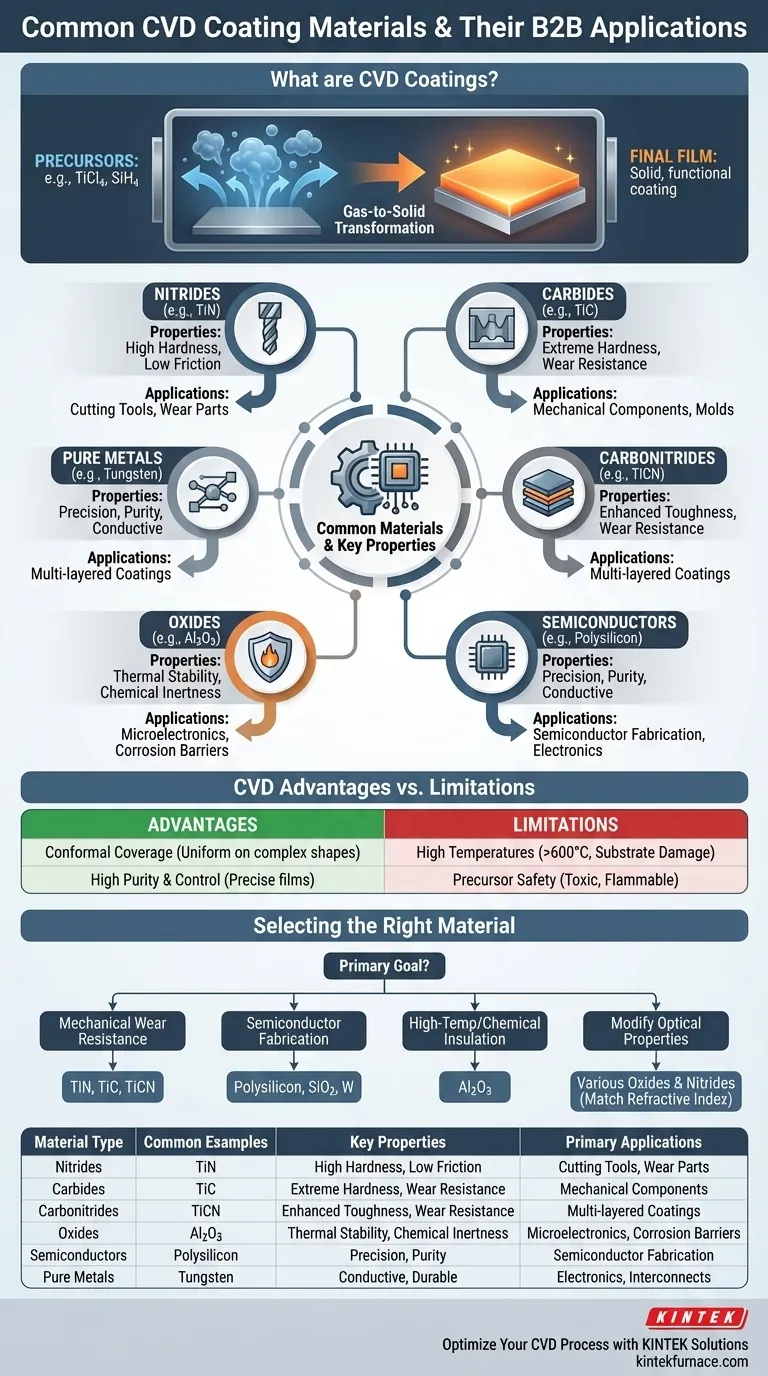

In der Praxis sind die gebräuchlichsten CVD-Beschichtungen harte, keramische Materialien wie Titannitrid (TiN), Titancarbid (TiC), Titancarbonitrid (TiCN) und Aluminiumoxid (Al2O3). Diese Materialien werden aufgrund ihrer außergewöhnlichen Fähigkeit ausgewählt, Oberflächen vor Verschleiß, Korrosion und hohen Temperaturen zu schützen.

Der Schlüssel zum Verständnis von CVD-Materialien liegt in der Unterscheidung zwischen dem endgültigen, festen Beschichtungsmaterial, das auf einer Oberfläche abgeschieden wird, und den flüchtigen gasförmigen Vorläuferchemikalien, die zu seiner Herstellung verwendet werden. Die Beherrschung Ihres Prozesses bedeutet, die Beziehung zwischen diesen beiden Komponenten zu beherrschen.

Die Anatomie einer CVD-Beschichtung: Vorläufer vs. Endmaterial

Der Begriff "CVD-Materialien" kann irreführend sein. Es ist wichtig, die Inhaltsstoffe (Vorläufer) vom Endprodukt (dem Film) zu trennen.

Verständnis der Vorläufergase

Vorläufer sind die flüchtigen chemischen "Bestandteile", die in Gasphase zur Substratoberfläche transportiert werden. Sie sind so konzipiert, dass sie auf kontrollierte Weise reagieren und zersetzt werden.

Gängige Klassen von Vorläufern umfassen Halogenide (wie Titantetrachlorid, TiCl4), Hydride (wie Silan, SiH4), Metallcarbonyle und verschiedene Organometalle.

Die Wahl des Vorläufers ist entscheidend, da sie die Reaktionstemperatur, die Abscheiderate und potenzielle Verunreinigungen im Endfilm bestimmt.

Der endgültige feste Film

Wenn die Vorläufergase auf dem heißen Substrat reagieren, bilden sie einen neuen, stabilen und festen Dünnfilm. Dies ist die funktionale Beschichtung.

Diese Filme fallen typischerweise in einige Schlüsselkategorien:

- Nitride (z.B. TiN)

- Carbide (z.B. TiC)

- Oxide (z.B. Al2O3, Siliziumdioxid)

- Halbleiter (z.B. Polysilizium)

- Reine Metalle (z.B. Wolfram)

Die Eigenschaften des Endfilms – nicht die des Vorläufers – bestimmen die Leistung des beschichteten Teils.

Gängige CVD-Beschichtungsmaterialien und ihr Zweck

Verschiedene Materialien werden ausgewählt, um spezifische technische Probleme in verschiedenen Branchen zu lösen, von der Luft- und Raumfahrt bis zur Mikroelektronik.

Hartbeschichtungen für Verschleißfestigkeit

Materialien wie Titannitrid (TiN), Titancarbid (TiC) und Titancarbonitrid (TiCN) sind die Arbeitspferde zum Schutz von Schneidwerkzeugen, Formen und mechanischen Komponenten.

Ihre extreme Härte und der niedrige Reibungskoeffizient verlängern die Lebensdauer des darunterliegenden Teils drastisch.

Thermische und chemische Barrieren

Aluminiumoxid (Al2O3) wird wegen seiner ausgezeichneten thermischen Stabilität und chemischen Inertheit geschätzt. Es wird oft als Isolierschicht in der Mikroelektronik oder als Schutzbarriere gegen Hochtemperaturkorrosion verwendet.

Es gibt verschiedene kristalline Formen, wie Alpha- und Kappa-Aluminiumoxid, die leicht unterschiedliche Eigenschaften aufweisen.

Filme für Halbleiter und Elektronik

Die Halbleiterindustrie ist einer der größten Anwender von CVD. Das Verfahren wird zur Abscheidung einer breiten Palette von Materialien mit extremer Präzision und Reinheit eingesetzt.

Dazu gehören polykristallines Silizium, Siliziumdioxid (ein Isolator) und Siliziumnitrid (eine Passivierungsschicht), die grundlegende Bausteine moderner Mikrochips sind.

Optische und dekorative Beschichtungen

CVD kann verwendet werden, um Dünnfilme auf Glas und andere Optiken aufzubringen, um deren reflektierende oder durchlässige Eigenschaften zu modifizieren. Die Materialwahl hängt vollständig vom gewünschten Brechungsindex und der Wellenlängenleistung ab.

Materialien wie TiN werden auch für eine dekorative und langlebige goldfarbene Oberfläche auf Gegenständen wie Uhren und Hardware verwendet.

Die Kompromisse verstehen

Die Wahl von CVD ist eine strategische Entscheidung mit deutlichen Vorteilen und Einschränkungen. Es ist nicht immer die richtige Lösung für jedes Problem.

Hauptvorteil: Konforme Abdeckung

Da die Beschichtung aus einem Gas gebildet wird, kann sie hochkomplexe, dreidimensionale Formen gleichmäßig beschichten. Dies ist ein erheblicher Vorteil gegenüber Line-of-Sight-Prozessen wie PVD (Physical Vapor Deposition).

Hauptvorteil: Hohe Reinheit und Kontrolle

Die chemische Natur des CVD-Verfahrens ermöglicht die Herstellung außergewöhnlich reiner und dichter Filme mit präziser Kontrolle über ihre Dicke und Struktur. Deshalb ist es für die Halbleiterfertigung unerlässlich.

Einschränkung: Hohe Temperaturen

Traditionelle CVD-Verfahren erfordern oft sehr hohe Substrattemperaturen (oft >600°C), um die chemischen Reaktionen anzutreiben. Dies kann temperaturempfindliche Substratmaterialien wie Kunststoffe oder bestimmte Aluminiumlegierungen beschädigen oder verformen.

Einschränkung: Sicherheit und Handhabung von Vorläufern

Viele Vorläufergase sind hochgiftig, brennbar oder korrosiv. Dies erfordert erhebliche Investitionen in Sicherheitsprotokolle, Gasversorgungsausrüstung und Abgasreinigungssysteme.

Auswahl des richtigen Materials für Ihre Anwendung

Ihre Wahl muss durch das primäre Leistungsziel bestimmt werden, das Sie für Ihre Komponente erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Verschleißfestigkeit liegt: Ihre Standardoptionen sind TiN, TiC oder mehrschichtige Beschichtungen mit TiCN für Schneidwerkzeuge und Verschleißteile.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Sie werden mit einem genau definierten Satz von Vorläufern für Silizium, Siliziumdioxid, Siliziumnitrid und verschiedene Metalle wie Wolfram arbeiten.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur- oder chemischer Isolation liegt: Aluminiumoxid (Al2O3) ist eine Standard- und hochwirksame Barriereschicht.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung optischer Eigenschaften liegt: Die Materialauswahl ist riesig und muss präzise auf die Zielwellenlänge und den gewünschten Brechungsindex abgestimmt werden, oft unter Verwendung verschiedener Oxide und Nitride.

Letztendlich ist eine effektive Materialauswahl bei CVD eine Übung darin, die bekannten Eigenschaften eines festen Films mit den spezifischen Anforderungen Ihrer Anwendung abzugleichen.

Zusammenfassungstabelle:

| Materialtyp | Gängige Beispiele | Schlüsseleigenschaften | Primäre Anwendungen |

|---|---|---|---|

| Nitride | TiN | Hohe Härte, geringe Reibung | Schneidwerkzeuge, Verschleißteile |

| Carbide | TiC | Extreme Härte, Verschleißfestigkeit | Mechanische Komponenten |

| Carbonitride | TiCN | Erhöhte Zähigkeit, Verschleißfestigkeit | Mehrschichtige Beschichtungen |

| Oxide | Al2O3 | Thermische Stabilität, chemische Inertheit | Mikroelektronik, Korrosionsbarrieren |

| Halbleiter | Polysilizium | Präzision, Reinheit | Halbleiterfertigung |

| Reine Metalle | Wolfram | Leitfähig, langlebig | Elektronik, Verbindungen |

Optimieren Sie Ihren CVD-Beschichtungsprozess mit KINTEK Solutions

Durch den Einsatz außergewöhnlicher F&E und hauseigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie verschleißfeste Beschichtungen, Halbleiterfilme oder thermische Barrieren entwickeln, unsere Expertise gewährleistet überragende Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir unsere Lösungen an Ihre spezifischen CVD-Beschichtungsherausforderungen anpassen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität