Im Kern werden dentale Sinteröfen zur Verarbeitung von Restaurationen aus Zirkonoxid verwendet. Nachdem ein Dentallabor eine Krone, Brücke oder ein Gerüst aus einem Block vorab gesinterten Zirkonoxids gefräst hat, führt der Ofen den entscheidenden letzten Schritt des Erhitzens des Materials durch, um es in ein dichtes, hochfestes Endprodukt umzuwandeln.

Die zentrale Erkenntnis ist, dass das Sintern nicht durch die Art der Restauration (z. B. eine Krone vs. eine Brücke), sondern durch das verwendete Material definiert wird. Der Prozess ist für Zirkonoxid unerlässlich, da er es von einem weichen, kreideähnlichen Zustand in seine endgültige, dauerhafte Form umwandelt.

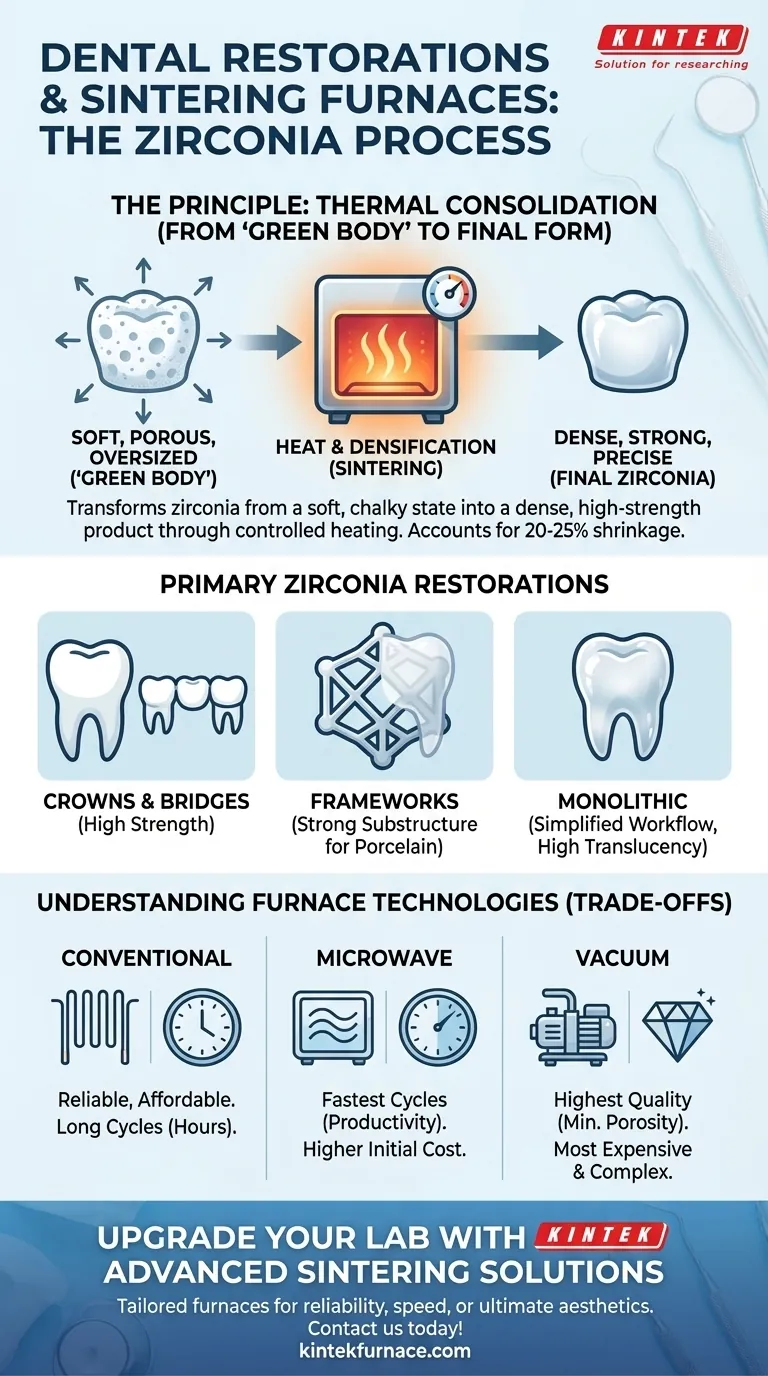

Das Prinzip: Warum Sintern notwendig ist

Sintern ist ein Prozess der thermischen Konsolidierung. Es ist die kritische Verbindung zwischen dem digitalen Design einer Restauration und ihrer endgültigen physikalischen Stärke und Passung im Mund eines Patienten.

Vom „Grünling“ zur Endform

Wenn eine Zirkonoxid-Restauration zum ersten Mal gefräst wird, befindet sie sich in einem weichen, kreidigen und übergroßen Zustand, oft als „Grünling“ oder „Weißstadium“ bezeichnet. Sie ist porös und hat nicht die für den klinischen Gebrauch erforderliche Festigkeit.

Der Sinterofen erhitzt diesen Grünling auf eine präzise Temperatur, typischerweise unterhalb des Schmelzpunkts des Materials. Diese Hitze bewirkt, dass die einzelnen Zirkonoxidpartikel verschmelzen, wodurch die Porosität drastisch reduziert und die Dichte erhöht wird.

Die kritische Rolle der Schrumpfung

Während dieses Verdichtungsprozesses schrumpft die Restauration erheblich – oft um 20-25 %.

Diese Schrumpfung ist kein Mangel; sie ist ein kalkulierter Teil des Herstellungsprozesses. Die CAD/CAM-Software berücksichtigt dies automatisch, indem sie die Fräsmaschine anweist, eine Restauration zu erstellen, die genau um den spezifischen Schrumpfungsfaktor des Materials überdimensioniert ist.

Erzielung finaler Festigkeit und Ästhetik

Der Sinterzyklus verleiht dem Zirkonoxid die endgültigen Eigenschaften. Der Prozess bestimmt die endgültige Festigkeit, Bruchzähigkeit und Transluzenz des Materials.

Durch korrektes Sintern wird sichergestellt, dass die Restauration den Kaukräften standhält und dass Farbe und optische Eigenschaften den umgebenden Zähnen entsprechen.

Primäre, durch Sintern verarbeitete Restaurationen

Während jede Zirkonoxid-Restauration das Sintern erfordert, fallen die häufigsten Anwendungen in mehrere Schlüsselkategorien.

Kronen und Brücken

Einzelkronen und mehrgliedrige Brücken sind die häufigsten Restaurationen, die in Sinteröfen verarbeitet werden. Die durch das Sintern erreichte Festigkeit macht Zirkonoxid zu einem idealen Material für sowohl anteriore als auch posteriore Restaurationen.

Gerüste für Porzellanverblendungen

Ursprünglich wurde Zirkonoxid hauptsächlich als starke Unterkonstruktion oder „Gerüst“ verwendet. Ein Zahntechniker schichtete dann Porzellan über dieses Gerüst, um die endgültige Ästhetik zu erzielen. Der Sintervorgang verleiht diesem Kern seine enorme Festigkeit.

Monolithische Restaurationen

Moderne Fortschritte bei Zirkonoxid haben zu Materialien mit höherer Transluzenz geführt. Dies ermöglicht es Laboren, „monolithische“ Restaurationen herzustellen, die aus einem einzigen Zirkonoxidblock gefräst werden und keine Porzellanverblendung erfordern. Dies vereinfacht den Arbeitsablauf, und das Sintern bleibt der entscheidende letzte Schritt.

Die Kompromisse verstehen: Ofentechnologien

Nicht alle Sinteröfen sind gleich. Die verwendete Technologie beeinflusst Geschwindigkeit, Kosten und die Endqualität der Restauration.

Konventionelle Sinteröfen

Diese Öfen verwenden traditionelle Widerstandsheizelemente. Sie sind die häufigste und erschwinglichste Art von Öfen, bekannt für ihre Zuverlässigkeit. Ihr Hauptnachteil ist jedoch ein langer Sinterzyklus, der mehrere Stunden dauern kann.

Mikrowellen-Sinteröfen

Diese neueren Öfen verwenden Mikrowellenenergie zum Erhitzen des Zirkonoxids. Dies führt zu einem viel schnelleren Sinterzyklus, was die Produktivität eines Labors erheblich verbessert. Der Kompromiss ist ein höherer anfänglicher Investitionsaufwand.

Vakuum-Sinteröfen

Für höchste Qualität verfügen einige fortschrittliche Öfen über ein Vakuum während des Heizzyklus. Das Vakuum hilft, mikroskopisch kleine Lufteinschlüsse zu entfernen und die Porosität auf ein absolutes Minimum zu reduzieren. Dies führt zu Restaurationen mit überragender Dichte und Transluzenz, stellt jedoch die teuerste und komplexeste Option dar.

Anwendung auf die Ziele Ihres Labors

Das Verständnis des Prozesses und der Technologie ermöglicht es Ihnen, Ihre Ausrüstung an Ihre spezifischen Produktionsanforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und der Verwaltung der Anfangskosten liegt: Ein konventioneller Sinterofen bietet eine bewährte, effektive Lösung für die Herstellung hochwertiger Zirkonoxid-Restaurationen.

- Wenn Ihr Hauptaugenmerk auf hoher Produktionsmenge und schneller Bearbeitungszeit liegt: Ein Mikrowellen-Sinterofen ist eine notwendige Investition, um die Zykluszeiten drastisch zu reduzieren und den Durchsatz zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von ästhetisch hochwertigsten Restaurationen liegt: Ein Vakuum-Sinterofen bietet die größte Materialdichte und Transluzenz, erfordert jedoch ein größeres Budget und mehr Fachwissen.

Die Beherrschung des Sinterprozesses ist grundlegend für die Lieferung dauerhafter und ästhetischer Restaurationen in der modernen digitalen Zahnmedizin.

Übersichtstabelle:

| Restaurationsart | Material | Hauptvorteile |

|---|---|---|

| Kronen und Brücken | Zirkonoxid | Hohe Festigkeit, Haltbarkeit für Kaukräfte |

| Gerüste für Porzellanverblendungen | Zirkonoxid | Starke Unterkonstruktion für ästhetische Verblendungen |

| Monolithische Restaurationen | Zirkonoxid | Vereinfachter Arbeitsablauf, kein Porzellan erforderlich |

Rüsten Sie Ihr Dentallabor mit den fortschrittlichen Sinteröfen von KINTEK auf! Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke tiefe Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen für Zirkonoxid-Restaurationen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Produktionseffizienz zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern