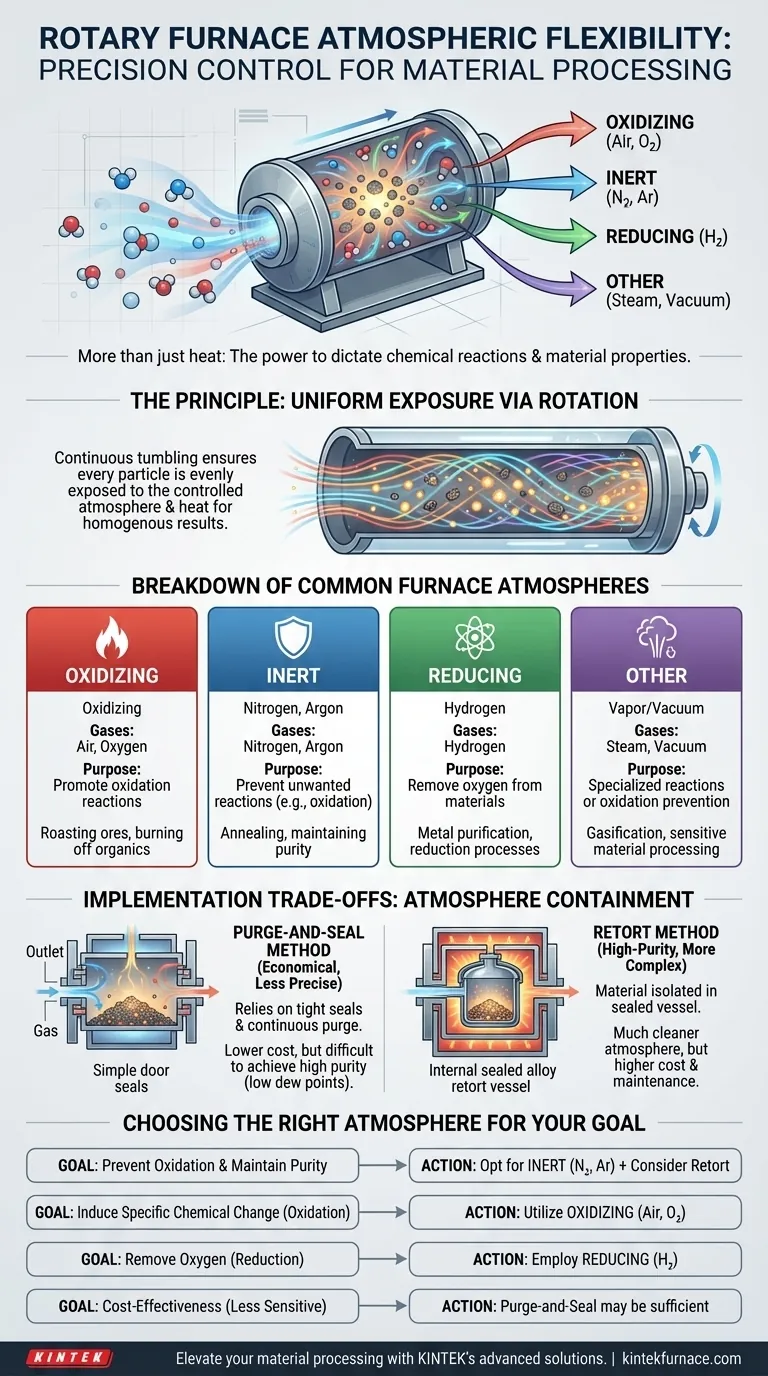

Im Kern sind Drehrohöfen für eine beeindruckende atmosphärische Flexibilität konzipiert. Sie können in oxidierenden Atmosphären wie Luft oder Sauerstoff, in inerten Atmosphären wie Stickstoff oder Argon oder in chemisch reaktiven Atmosphären mit Gasen wie Wasserstoff und Dampf betrieben werden. Diese Kontrolle ist entscheidend, da die Atmosphäre die chemischen Reaktionen während der Wärmebehandlung direkt bestimmt und festlegt, ob ein Material gereinigt, oxidiert, reduziert oder anderweitig chemisch verändert wird.

Der wahre Wert eines Drehrohrofens liegt nicht nur in seiner Fähigkeit zu heizen und zu mischen; es ist die Fähigkeit, die chemische Umgebung präzise zu steuern. Diese Kontrolle ist der entscheidende Faktor für die Erzielung der gewünschten Materialeigenschaften, was die Atmosphärenauswahl zu einem kritischen Prozessparameter macht.

Das Prinzip der Atmosphärenkontrolle

Das grundlegende Ziel der Atmosphärenkontrolle ist die Steuerung der chemischen Umgebung des zu verarbeitenden Materials. Dies ist oft wichtiger als das Erhitzen selbst.

Was ist eine kontrollierte Atmosphäre?

Eine kontrollierte Atmosphäre ist eine speziell gemischte Gasmischung, die die Umgebungsluft in der Ofenkammer verdrängt. Dies ermöglicht eine präzise Steuerung chemischer Reaktionen bei hohen Temperaturen.

Durch die Entfernung reaktiver Elemente wie Sauerstoff oder durch das gezielte Einbringen spezifischer reaktiver Gase können Sie die Materialumwandlung steuern.

Warum dies für die Materialverarbeitung entscheidend ist

Viele Materialien sind bei erhöhten Temperaturen hochreaktiv. Eine unkontrollierte Exposition gegenüber Luft kann zu Oxidation führen, was unerwünscht sein und die Reinheit, Festigkeit oder die beabsichtigten Eigenschaften des Materials beeinträchtigen kann.

Umgekehrt erfordern einige Prozesse, wie Kalzinierung oder Rösten, Oxidation. Die Atmosphärenkontrolle gibt Ihnen die Möglichkeit, diese Reaktionen nach Bedarf entweder zu verhindern oder zu fördern.

Die Rolle der Ofenrotation

Die kontinuierliche Rotation und der geneigte Winkel eines Drehrohrofens sind entscheidend für seine Wirksamkeit. Diese Aktion wirbelt und mischt das Material ständig.

Dieses Taumeln stellt sicher, dass jedes Partikel gleichmäßig der kontrollierten Atmosphäre und der Wärmequelle ausgesetzt ist, was zu einem konsistenten und homogenen Endprodukt führt.

Eine Übersicht über gängige Ofenatmosphären

Die Wahl der Atmosphäre richtet sich ausschließlich nach dem Prozessziel. Jeder Typ dient einem bestimmten chemischen Zweck.

Oxidierende Atmosphären (Luft, Sauerstoff)

Eine oxidierende Atmosphäre wird verwendet, wenn das Ziel darin besteht, das Material gezielt mit Sauerstoff zu reagieren.

Häufige Anwendungen sind das Rösten bestimmter Erze zur Umwandlung von Sulfiden in Oxide oder das Abbrennen organischer Bindemittel aus einem Keramikverbundwerkstoff.

Inerte Atmosphären (Stickstoff, Argon)

Inerte Atmosphären sind die häufigste Lösung zur Verhinderung unerwünschter chemischer Reaktionen, hauptsächlich Oxidation. Gase wie Stickstoff und Argon reagieren nicht leicht mit anderen Elementen.

Dies ist unerlässlich für Prozesse wie das Glühen, bei denen das Ziel darin besteht, die physikalischen Eigenschaften eines Materials durch Hitze zu verändern, ohne seine chemische Zusammensetzung zu ändern.

Reduzierende Atmosphären (Wasserstoff)

Eine reduzierende Atmosphäre wird verwendet, um aktiv Sauerstoff aus einem Material zu entfernen. Sie ist das chemische Gegenteil einer oxidierenden Atmosphäre.

Gase wie Wasserstoff werden eingeführt, um mit Sauerstoffatomen aus Metalloxiden zu reagieren und diese zu entfernen, ein wichtiger Schritt bei der Reinigung bestimmter Metalle.

Andere Prozessatmosphären (Dampf, Vakuum)

Spezialisierte Prozesse können andere Atmosphären verwenden. Dampf kann in bestimmten Vergasungs- oder Reformierungsreaktionen eingesetzt werden.

Obwohl seltener bei Drehrohrkonstruktionen, ist das Prinzip der Verwendung eines Vakuums zur Entfernung aller Gase eine weitere Methode zur Verarbeitung hoch oxidationsempfindlicher Materialien.

Die Implementierungs-Kompromisse verstehen

Die Methode zur Eindämmung der kontrollierten Atmosphäre beinhaltet erhebliche technische Kompromisse zwischen Kosten und Leistung.

Die Spül- und Dichtmethode

Dieser wirtschaftlichere Ansatz beruht auf dichten Türdichtungen und geschweißten Ofengehäusen, um die Atmosphäre einzuschließen. Gas wird kontinuierlich durch die Kammer gespült, um Luft und Verunreinigungen zu verdrängen.

Obwohl kostengünstig, ist diese Methode weniger präzise. Es kann schwierig sein, die extrem niedrigen Sauerstoff- oder Feuchtigkeitswerte (niedrige Taupunkte) zu erreichen, die für hochsensible Materialien erforderlich sind.

Die Retortenmethode

Bei dieser Konstruktion wird das Material in einen versiegelten Legierungsbehälter, eine sogenannte Retorte, gegeben, der dann extern vom Ofen beheizt wird.

Diese Methode bietet eine wesentlich sauberere, präziser kontrollierte Atmosphäre, da das Material von den Heizelementen des Ofens und möglichen Lecks isoliert ist. Retorten sind jedoch teurer und erfordern mehr Wartung.

Die Wahl der richtigen Atmosphäre für Ihr Ziel

Ihr Prozessziel ist der einzige Faktor, der bei der Wahl einer Atmosphäre zählt. Ihre Wahl ist ein direkter Weg, um das gewünschte Materialergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation und der Aufrechterhaltung der Reinheit liegt: Entscheiden Sie sich für eine inerte Atmosphäre wie Stickstoff oder Argon und erwägen Sie einen Ofen im Retortenstil für ein Höchstmaß an Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Herbeiführung einer spezifischen chemischen Veränderung (Oxidation) liegt: Verwenden Sie eine oxidierende Atmosphäre aus Luft oder angereichertem Sauerstoff, um die gewünschte Reaktion zu erleichtern.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von Sauerstoff aus einem Material (Reduktion) liegt: Setzen Sie eine reduzierende Atmosphäre mit Gasen wie Wasserstoff ein, um Sauerstoff chemisch aus Ihrem Material zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz für weniger empfindliche Prozesse liegt: Ein Spül- und Dichtofen kann ausreichen, aber Sie müssen dessen Einschränkungen hinsichtlich der ultimativen Atmosphärenreinheit akzeptieren.

Letztendlich verwandelt die Beherrschung der Atmosphärenkontrolle den Drehrohrofen von einem einfachen Heizgerät in einen präzisen chemischen Reaktor.

Zusammenfassungstabelle:

| Atmosphärentyp | Schlüsselgase | Hauptzweck | Häufige Anwendungen |

|---|---|---|---|

| Oxidierend | Luft, Sauerstoff | Förderung von Oxidationsreaktionen | Rösten von Erzen, Abbrennen von organischen Stoffen |

| Inert | Stickstoff, Argon | Verhinderung unerwünschter Reaktionen (z. B. Oxidation) | Glühen, Reinheit erhalten |

| Reduzierend | Wasserstoff | Entfernung von Sauerstoff aus Materialien | Metallreinigung, Reduktionsprozesse |

| Andere | Dampf, Vakuum | Spezialisierte Reaktionen oder Oxidationsverhinderung | Vergasung, Verarbeitung empfindlicher Materialien |

Bereit, Ihre Materialverarbeitung mit präziser Atmosphärenkontrolle zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Drehrohöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie mit Metallen, Keramiken oder anderen Materialien arbeiten, unser Fachwissen gewährleistet optimale Leistung und Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, hervorragende Ergebnisse in Ihrem Labor zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen