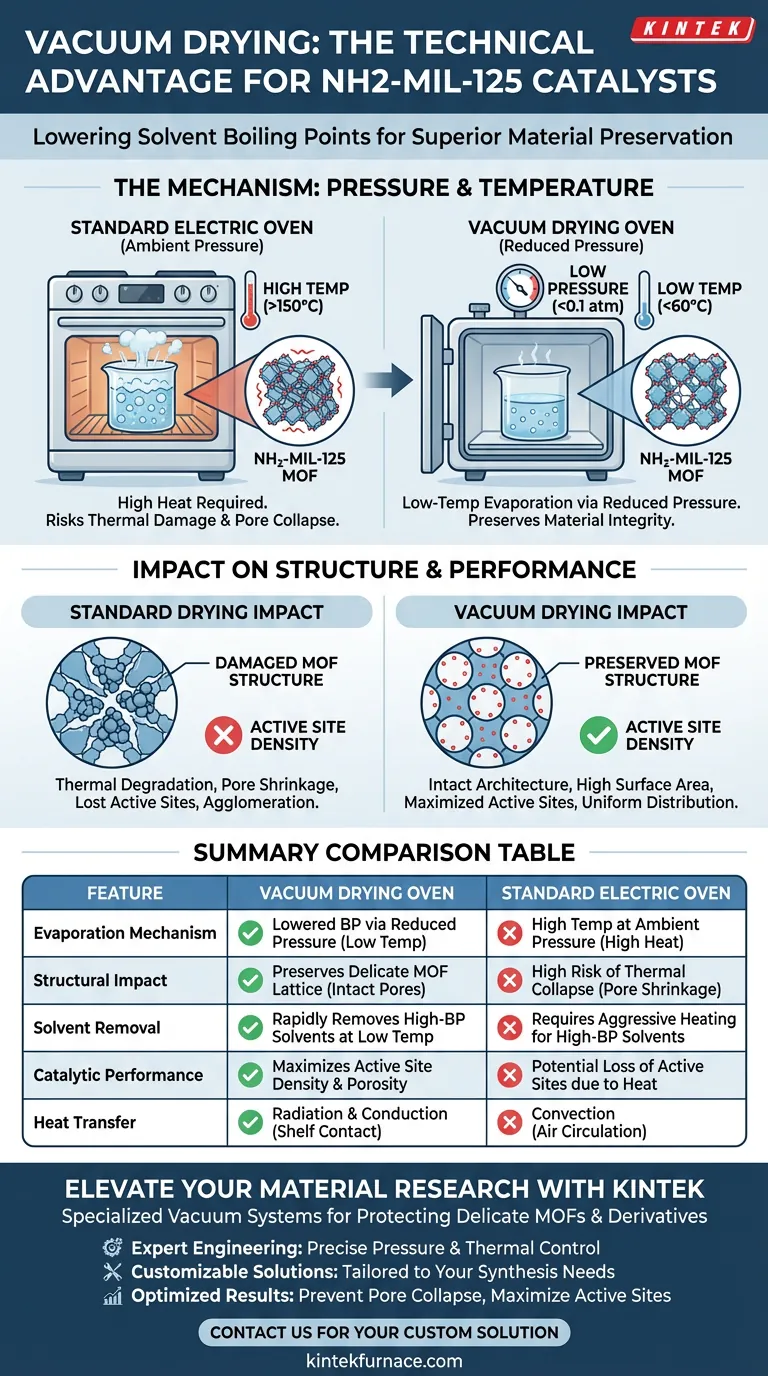

Vakuumtrockenschränke bieten einen entscheidenden Vorteil gegenüber herkömmlichen Elektroöfen, da sie den Siedepunkt von Lösungsmitteln durch reduzierten Druck senken. Diese technische Fähigkeit ermöglicht die schnelle Verdampfung von hochsiedenden Lösungsmitteln wie Dimethylformamid (DMF) bei deutlich niedrigeren Temperaturen und verhindert so thermische Schäden am Material.

Kernbotschaft Die Verarbeitung von NH2-MIL-125 erfordert die Entfernung hartnäckiger Lösungsmittel, ohne das empfindliche metallorganische Gerüst (MOF) zerstörerischer Hitze auszusetzen. Die Vakuumtrocknung entkoppelt Temperatur und Verdampfung und gewährleistet so die Erhaltung der porösen Struktur und der aktiven Dichte des Katalysators, die direkt mit der katalytischen Leistung korrelieren.

Der Mechanismus der Niedertemperaturverdampfung

Überwindung hoher Siedepunkte

Herkömmliche Elektroöfen arbeiten unter Umgebungsdruck und erfordern Temperaturen oberhalb des Siedepunkts eines Lösungsmittels für eine effiziente Entfernung. Gängige Lösungsmittel in der NH2-MIL-125-Synthese, wie Dimethylformamid (DMF), haben hohe Siedepunkte, die in einer Standardumgebung eine aggressive Erhitzung erfordern.

Der Vakuumvorteil

Durch die Reduzierung des Umgebungsdrucks senken Vakuumöfen den Siedepunkt dieser Lösungsmittel erheblich. Dies ermöglicht die schnelle Verdampfung von restlichem DMF und Ethanol bei viel kühleren Temperaturen. Sie erreichen eine gründliche Lösungsmittelentfernung, ohne jemals die thermischen Schwellenwerte zu erreichen, die das Material gefährden.

Erhaltung der strukturellen Integrität

Schutz der MOF-Architektur

NH2-MIL-125 ist ein empfindliches metallorganisches Gerüst. Die Einwirkung hoher Temperaturen, wie sie in Standardöfen erforderlich sind, kann zum Kollaps seines komplexen Kristallgitters führen. Die Vakuumtrocknung minimiert dieses Risiko vollständig, indem sie die thermische Belastung gering hält.

Erhaltung der Porosität in Derivaten

Bei Derivaten wie N-dotiertem TiO2@C ist die poröse Struktur für die Funktionalität unerlässlich. Eine herkömmliche Hochtemperaturtrocknung kann zu thermischer Degradation führen, die diese Poren schrumpfen oder schließen lässt. Die Vakuumverarbeitung stellt sicher, dass die hohe spezifische Oberfläche erhalten bleibt und das Material für chemische Reaktionen offen und zugänglich bleibt.

Auswirkungen auf die katalytische Aktivität

Erhaltung aktiver Zentren

Die katalytische Leistung von NH2-MIL-125 hängt von der Verfügbarkeit seiner aktiven Zentren ab. Hohe Hitze kann diese Zentren denaturieren oder verdecken. Durch die Verwendung eines Niedertemperatur-Vakuumverfahrens stellen Sie sicher, dass die Integrität der aktiven Zentren unversehrt bleibt.

Verhinderung von Agglomeration

Während die Standardtrocknung aufgrund thermischer Effekte zu Partikelwanderung oder Verklumpung führen kann, stabilisiert die Vakuumtrocknung die Materialstruktur. Dies führt zu einer gleichmäßigeren Verteilung des Katalysators und maximiert seine elektrochemische oder photochemische Effizienz.

Verständnis der Kompromisse

Komplexität und Kosten der Ausrüstung

Vakuumtrocknungssysteme sind naturgemäß komplexer als Standard-Konvektionöfen. Sie erfordern eine zuverlässige Vakuumpumpe, spezielle Dichtungen und regelmäßige Wartung, um die Druckstabilität zu gewährleisten. Dies erhöht sowohl die anfänglichen Investitionskosten als auch die Betriebskosten.

Durchsatzbeschränkungen

Vakuumöfen bieten typischerweise kleinere Kammerkapazitäten im Vergleich zu industriellen Standard-Elektroöfen. Darüber hinaus erfolgt die Wärmeübertragung im Vakuum hauptsächlich durch Strahlung oder Leitung (durch Kontakt mit der Heizplatte), was manchmal zu ungleichmäßigem Trocknen führen kann, wenn die Proben nicht richtig geschichtet sind.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer NH2-MIL-125- und Derivat-Katalysatoren zu maximieren, stimmen Sie Ihre Trocknungsmethode auf Ihre spezifischen Verarbeitungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche und der katalytischen Aktivität liegt: Verwenden Sie einen Vakuumtrockenschrank, um DMF und Ethanol bei niedrigen Temperaturen zu entfernen, Porenschäden zu vermeiden und aktive Zentren zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Trocknung von nicht empfindlichen Vorläufermaterialien in großen Mengen liegt: Ein Standard-Elektroofen kann ausreichend sein, vorausgesetzt, die Materialien sind thermisch stabil und es sind keine hochsiedenden Lösungsmittel vorhanden.

Die Integrität Ihres Endkatalysators wird nicht nur dadurch bestimmt, wie Sie ihn synthetisieren, sondern auch, wie schonend Sie das Lösungsmittel entfernen.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank | Standard-Elektroofen |

|---|---|---|

| Verdampfungsmechanismus | Gesenkter Siedepunkt durch reduzierten Druck | Hohe Temperatur bei Umgebungsdruck |

| Strukturelle Auswirkung | Erhält das empfindliche MOF-Kristallgitter | Hohes Risiko von thermischem Kollaps/Porenverengung |

| Lösungsmittelentfernung | Entfernt DMF schnell bei niedrigen Temperaturen | Erfordert hohe Hitze für hochsiedende Lösungsmittel |

| Katalytische Leistung | Maximiert die Dichte der aktiven Zentren/Porosität | Möglicher Verlust aktiver Zentren durch Hitze |

| Wärmeübertragung | Strahlung & Leitung | Konvektion |

Erweitern Sie Ihre Materialforschung mit KINTEK

Lassen Sie nicht zu, dass aggressive Erhitzung Ihre empfindlichen NH2-MIL-125-Architekturen beeinträchtigt. KINTEK bietet branchenführende Vakuumtrocknungssysteme, die speziell zum Schutz der Integrität von metallorganischen Gerüsten und deren Derivaten entwickelt wurden.

Unser Mehrwert für Sie:

- Fachmännische Ingenieurskunst: Unterstützt durch professionelle F&E und Fertigung, gewährleisten unsere Systeme eine präzise Druckkontrolle und ein gleichmäßiges Wärmemanagement.

- Anpassbare Lösungen: Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, wir passen unsere Hochtemperatur-Laboröfen an Ihre einzigartigen Syntheseanforderungen für Katalysatoren an.

- Optimierte Ergebnisse: Verhindern Sie Porenschäden und erhalten Sie die maximale Dichte aktiver Zentren in Ihrem N-dotierten TiO2@C und anderen fortgeschrittenen Materialien.

Bereit, eine überlegene Katalysatorleistung zu erzielen? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Wenbin Wang, Dongping Sun. NH2-MIL-125-Derived N-Doped TiO2@C Visible Light Catalyst for Wastewater Treatment. DOI: 10.3390/polym16020186

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Merkmale der Vakuumwärmebehandlung? Entfesseln Sie überlegene Materialleistung und Kontrolle

- Was sind die ökologischen Vorteile von Vakuumöfen? Reduzierung von Emissionen und Steigerung der Effizienz

- Was sind die Hauptkomponenten eines Vakuumofens? Wesentliche Teile für die Hochtemperaturverarbeitung

- Was sind die Hauptvorteile der Verwendung von kontinuierlichen Vakuumöfen in der Metallwärmebehandlung? Steigern Sie Effizienz und Qualität

- Wie verhindert ein Vakuumofen Oxidation und Entkohlung? Erzielen Sie eine makellose Metallverarbeitung durch präzise Steuerung

- Was ist die Bedeutung des Vakuumsinterns in der Metallverarbeitung, und wie erleichtern kontinuierliche Vakuumöfen diesen Prozess? Erzielen Sie hochreine Metallteile

- Was sind die Kühlmethoden für Vakuum-Sinteröfen? Optimieren Sie Ihre Materialeigenschaften

- Warum wird Graphit häufig als Heizelement in Vakuumöfen verwendet? Entdecken Sie Stabilität bei hohen Temperaturen & Effizienz