Kurz gesagt, Graphit ist das bevorzugte Material für Heizelemente in Vakuumöfen aufgrund seiner einzigartigen Fähigkeit, extremen Temperaturen bis zu 3000°C standzuhalten, ohne zu schmelzen, kombiniert mit seiner ausgezeichneten Beständigkeit gegen den thermischen Schock beim schnellen Erhitzen und Abkühlen. Seine elektrischen Eigenschaften ermöglichen eine effiziente Wärmeerzeugung, und es lässt sich leicht in die komplexen Formen bearbeiten, die für eine effektive und gleichmäßige Wärmeverteilung erforderlich sind.

Der Wert von Graphit liegt in einer seltenen Kombination von Eigenschaften: Es hat einen extrem hohen Sublimationspunkt, wird bei Hitze fester und widersteht Brüchen bei schnellen Temperaturänderungen, was es zu einem der wenigen Materialien macht, das in der rauen Umgebung eines Hochtemperatur-Vakuumofens zuverlässig arbeiten kann.

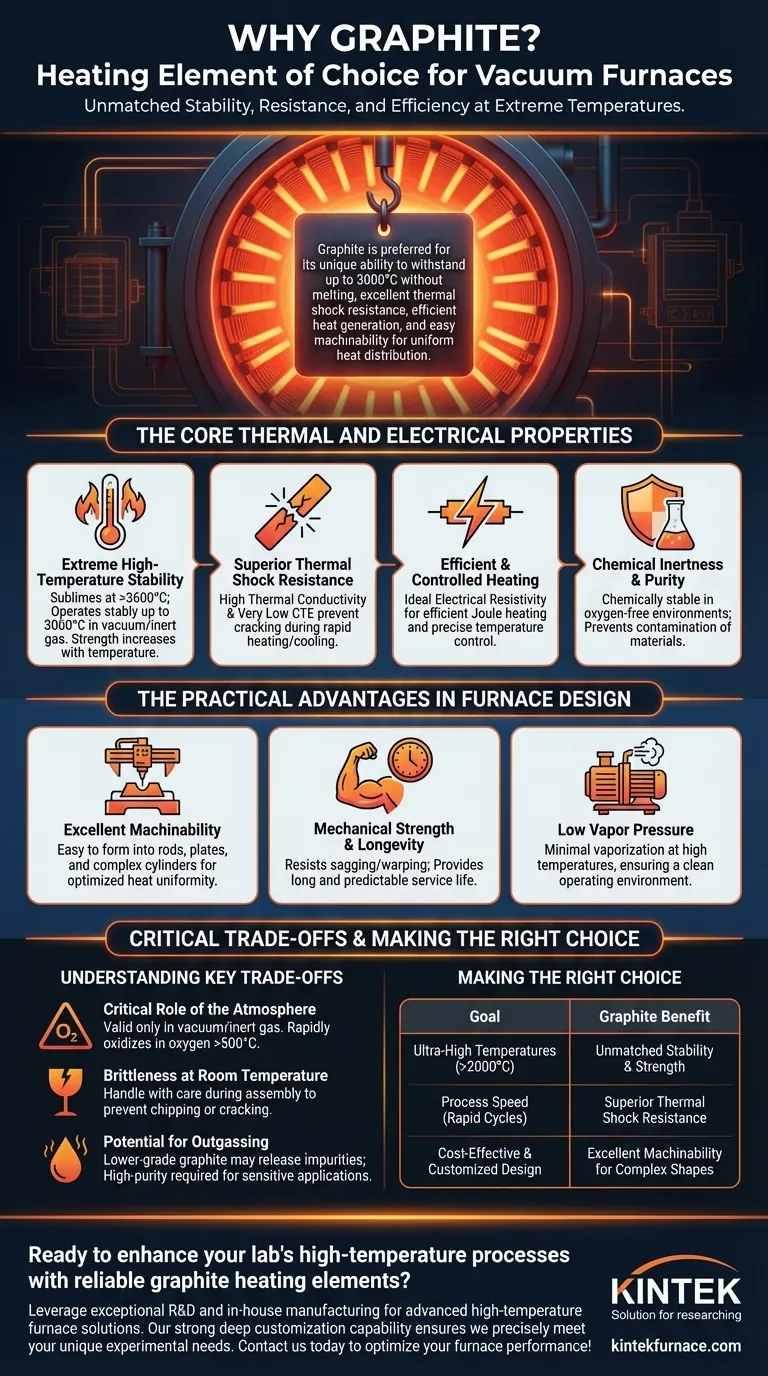

Die zentralen thermischen und elektrischen Eigenschaften

Um zu verstehen, warum Graphit in dieser Anwendung so dominant ist, müssen wir seine grundlegenden Materialeigenschaften betrachten. Es ist nicht nur ein einzelnes Merkmal, sondern die Kombination mehrerer, die es einzigartig geeignet machen.

Extreme Hochtemperaturstabilität

Graphit schmilzt bei atmosphärischem Druck nicht; stattdessen sublimiert es (geht direkt vom festen in den gasförmigen Zustand über) bei über 3600°C. Dies verleiht ihm eine außergewöhnlich hohe Betriebsgrenze, wodurch es stabil bei Temperaturen bis zu 3000°C in einem Vakuum oder Inertgas funktioniert.

Im Gegensatz zu Metallen, die beim Erhitzen weicher und schwächer werden, nimmt die mechanische Festigkeit von Graphit mit der Temperatur zu und bietet strukturelle Integrität, wenn sie am dringendsten benötigt wird.

Überlegene Thermoschockbeständigkeit

Ofenelemente sind enormen Belastungen durch schnelle Heiz- und Abkühlzyklen ausgesetzt. Graphit zeichnet sich hier aufgrund zweier Schlüsseleigenschaften aus: einer hohen Wärmeleitfähigkeit und einem sehr niedrigen Wärmeausdehnungskoeffizienten (CTE).

Die hohe Wärmeleitfähigkeit sorgt dafür, dass sich die Wärme gleichmäßig im gesamten Element verteilt und so Hot Spots verhindert werden, die Spannungen verursachen könnten. Der niedrige CTE bedeutet, dass sich das Material bei Temperaturänderungen nur sehr wenig ausdehnt oder zusammenzieht, wodurch innere Spannungen drastisch reduziert und Rissbildung verhindert wird.

Effizientes und kontrolliertes Heizen

Graphit besitzt einen elektrischen Widerstand, der ideal für die Joule-Erhitzung ist – dem Prozess der Wärmeerzeugung durch das Leiten eines elektrischen Stroms durch ein widerstandsfähiges Material. Es ist leitfähig genug, um den erforderlichen Strom zu führen, aber widerstandsfähig genug, um diese Energie effizient und kontrolliert als Wärme abzugeben.

Chemische Inertheit und Reinheit

In der sauerstofffreien Umgebung eines Vakuums oder Inertgases (wie Argon) ist Graphit chemisch stabil und nicht reaktiv. Dies ist entscheidend, da es verhindert, dass die Heizelemente die wärmebehandelten Materialien kontaminieren, wodurch die Reinheit des Endprodukts gewährleistet wird.

Die praktischen Vorteile beim Ofendesign

Über seine grundlegenden physikalischen Eigenschaften hinaus bietet Graphit erhebliche praktische Vorteile, die das Design, die Herstellung und den Betrieb von Vakuumöfen vereinfachen.

Ausgezeichnete Bearbeitbarkeit

Trotz seiner Festigkeit bei hohen Temperaturen ist Graphit ein relativ weiches Material, das sich leicht bearbeiten lässt. Es kann in komplexe Formen wie Stäbe, gekrümmte Platten und Zylinder geschnitten, gefräst und gebohrt werden. Dies ermöglicht die Herstellung optimierter Heizelemente, die eine hervorragende Temperaturuniformität über die Heizzone des Ofens gewährleisten.

Mechanische Festigkeit und Langlebigkeit

Die inhärente Festigkeit und Stabilität von Graphitelementen bedeutet, dass sie im Laufe der Zeit, selbst nach Tausenden von Betriebsstunden, nicht durchhängen oder sich verziehen. Diese strukturelle Integrität, kombiniert mit seiner Beständigkeit gegen thermische Schocks, führt zu einer langen und vorhersagbaren Lebensdauer.

Geringer Dampfdruck

Bei hohen Temperaturen im Vakuum können Materialien anfangen zu verdampfen, was den Ofen und das Produkt kontaminieren kann. Graphit hat einen sehr niedrigen Dampfdruck, was bedeutet, dass es ein stabiler Festkörper mit minimaler Verdampfung bleibt und so zu einer sauberen Betriebsumgebung beiträgt.

Die wichtigsten Kompromisse verstehen

Obwohl Graphit ein außergewöhnliches Material ist, bringt seine Verwendung kritische Einschränkungen mit sich, die jeder Betreiber verstehen muss. Seine Vorteile sind vollständig von der Betriebsumgebung abhängig.

Die entscheidende Rolle der Atmosphäre

Die Hochtemperaturfähigkeit von Graphit gilt nur in einer Vakuum- oder Inertgasatmosphäre. Bei Kontakt mit Sauerstoff bei Temperaturen über etwa 500°C oxidiert Graphit schnell und verbrennt, was zum katastrophalen Ausfall des Elements führt. Dies ist die wichtigste Einschränkung bei der Verwendung von Graphit.

Sprödigkeit bei Raumtemperatur

Obwohl es heiß stark ist, kann Graphit bei Raumtemperatur spröde und zerbrechlich sein. Es muss bei der Ofenmontage, Beladung und Wartung mit Vorsicht behandelt werden, um Absplitterungen oder Risse zu vermeiden, die beim Erhitzen zu Fehlerquellen werden können.

Potenzial für Ausgasung

Die Reinheit des Graphits ist wichtig. Graphit geringerer Güte kann Feuchtigkeit oder andere Verunreinigungen enthalten, die beim ersten Erhitzen im Vakuum als Gas freigesetzt werden („Ausgasung“). Dies kann das Vakuum beeinträchtigen und empfindliche Lasten kontaminieren, weshalb für anspruchsvolle Anwendungen Graphit höherer Reinheit (und teurer) verwendet werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des Heizelementmaterials hängt von den spezifischen Betriebsbedingungen Ihres Ofens ab.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen ultrahoher Temperaturen (über 2000°C) liegt: Graphit ist aufgrund seiner unübertroffenen Stabilität und Festigkeit bei extremer Hitze die Standard- und oft einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit bei schnellen Heiz- und Abkühlzyklen liegt: Die überlegene Thermoschockbeständigkeit von Graphit macht es weitaus zuverlässiger als Metallelemente wie Molybdän oder Wolfram, die spröde werden können.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem und individuellem Ofendesign liegt: Die ausgezeichnete Bearbeitbarkeit von Graphit ermöglicht die Herstellung komplexer, Hochleistungs-Heizelemente zu einem vernünftigen Preis.

Letztendlich macht die einzigartige Synthese aus thermischen, elektrischen und mechanischen Eigenschaften Graphit zum Maßstab für zuverlässiges, Hochleistungsheizen in Vakuumöfen.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil in Vakuumöfen |

|---|---|

| Hoher Sublimationspunkt (>3600°C) | Ermöglicht stabilen Betrieb bis 3000°C ohne Schmelzen |

| Erhöhte Festigkeit bei hohen Temperaturen | Erhält die strukturelle Integrität bei extremer Hitze |

| Geringe Wärmeausdehnung & hohe Leitfähigkeit | Resistenter gegen thermischen Schock bei schnellen Heiz-/Kühlzyklen |

| Idealer elektrischer Widerstand | Ermöglicht effiziente und kontrollierte Joule-Erhitzung |

| Chemische Inertheit im Vakuum | Verhindert die Kontamination wärmebehandelter Materialien |

| Ausgezeichnete Bearbeitbarkeit | Ermöglicht kundenspezifische Formen zur Gewährleistung einer gleichmäßigen Wärmeverteilung |

Sind Sie bereit, die Hochtemperaturprozesse Ihres Labors mit zuverlässigen Graphit-Heizelementen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Leistung und Effizienz Ihres Ofens optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?