Im Kern verhindert ein Vakuumofen Oxidation und Entkohlung, indem er die reaktive Atmosphäre, die diese chemischen Veränderungen verursacht, physikalisch entfernt. Durch den Einsatz leistungsstarker Pumpen, um die Luft aus einer versiegelten Heizkammer abzusaugen, erzeugt der Ofen eine Umgebung mit extrem niedrigem Sauerstoffgehalt. Ohne vorhandenen Sauerstoff kann das Metallwerkstück auf sehr hohe Temperaturen erhitzt werden, ohne dass sich eine Oxidschicht (Rost) bildet oder Oberflächenkohlenstoff verloren geht.

Der wahre Wert eines Vakuumofens besteht nicht nur darin, Rost zu verhindern; es geht darum, absolute Kontrolle über die Oberflächenchemie und die strukturelle Integrität des Materials zu erreichen. Diese Kontrolle ermöglicht die Herstellung von hochreinen, dimensionsstabilen Komponenten, die in einem normalen atmosphärischen Ofen nicht hergestellt werden können.

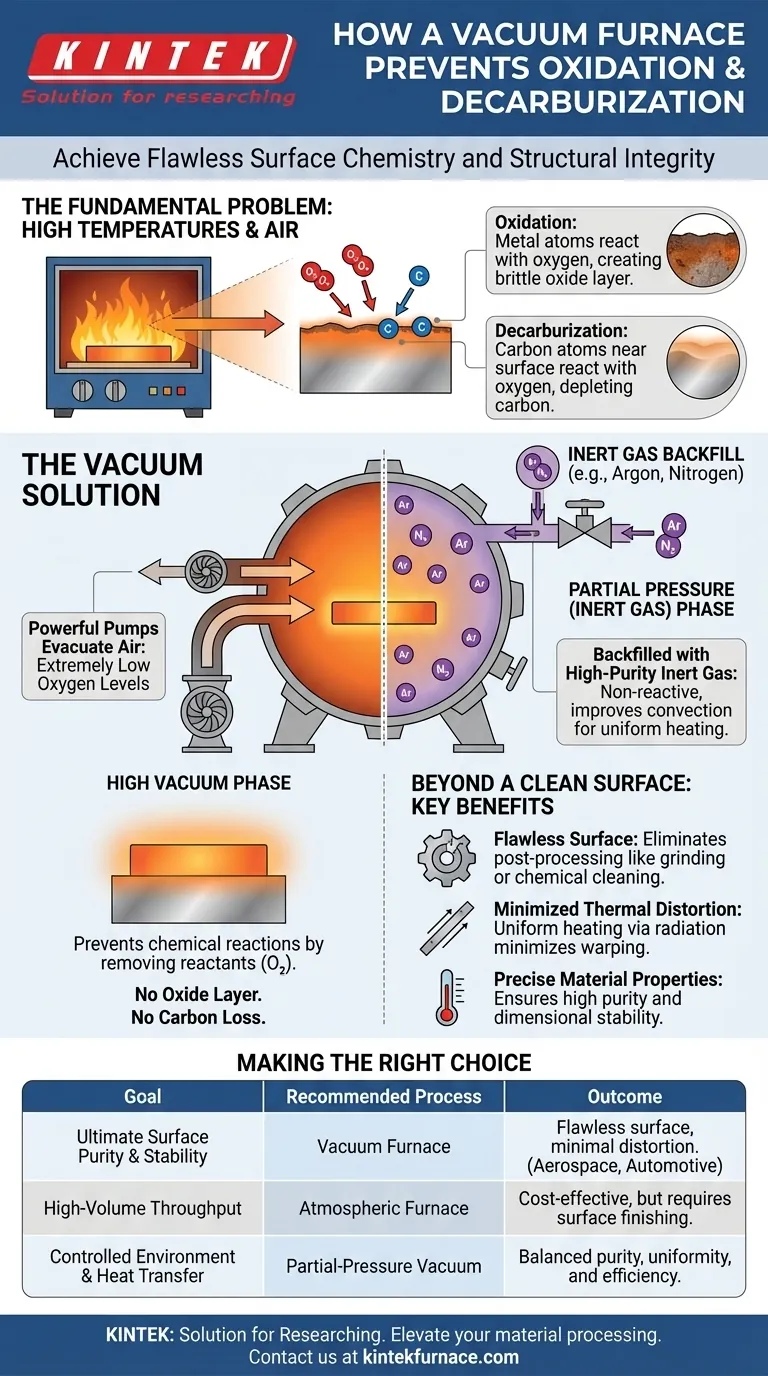

Das grundlegende Problem: Hohe Temperaturen und Luft

Das Erhitzen von Metallen in Gegenwart einer normalen Atmosphäre führt zu vorhersagbaren und oft unerwünschten chemischen Reaktionen. Das Verständnis dieser Reaktionen ist der Schlüssel, um zu erkennen, warum ein Vakuum so wirksam ist.

Wie Oxidation entsteht

Bei erhöhten Temperaturen werden Metallatome hochreaktiv. Sie verbinden sich leicht mit Sauerstoffmolekülen in der Luft, ein Prozess, der als Oxidation bezeichnet wird. Dies erzeugt eine spröde, oft verfärbte Schicht aus Metalloxid auf der Oberfläche des Werkstücks.

Wie Entkohlung entsteht

Bei kohlenstoffbasierten Legierungen wie Stahl tritt eine ähnliche Reaktion mit Kohlenstoff auf. Bei starker Hitze können Kohlenstoffatome nahe der Oberfläche mit Sauerstoff in der Atmosphäre reagieren. Diese Reaktion verarmt den Kohlenstoffgehalt der Oberflächenschicht, ein Prozess, der als Entkohlung bezeichnet wird, was zu einer weicheren, schwächeren Oberfläche führt.

Die Vakuumlösung

Ein Vakuumofen löst dieses Problem direkt, indem er den primären Reaktanten entfernt: Sauerstoff. Vakuumpumpen evakuieren die Heizkammer auf ein bestimmtes, niedriges Druckniveau. Durch die drastische Reduzierung der Anzahl von Sauerstoff- und anderen Gasmolekülen entzieht der Ofen den chemischen Reaktionen der Oxidation und Entkohlung die Grundlage, bevor sie beginnen können.

Jenseits eines Vakuums: Die Rolle des Partialdrucks

Obwohl ein Hochvakuum wirksam ist, wird der Prozess oft durch die Verwendung inerter Gase verfeinert, um eine präzise kontrollierte, nicht reaktive Atmosphäre zu schaffen.

Der Prozess des Nachfüllens (Backfilling)

In vielen Anwendungen wird die Kammer zunächst evakuiert, um die Luft zu entfernen. Anschließend wird sie teilweise oder vollständig mit einem hochreinen, nicht reaktiven (inerte) Gas, meist Argon oder Stickstoff, "nachgefüllt".

Warum ein inertes Gas verwenden?

Diese Partialdruckumgebung dient zwei Zwecken. Erstens verhindert sie weiterhin Oxidation und Entkohlung, da das inerte Gas nicht mit dem heißen Metall reagiert. Zweitens verbessern die Gasmoleküle den Wärmetransport durch Konvektion, was oft zu einer gleichmäßigeren Erwärmung und schnelleren Zykluszeiten führt als das Erhitzen in einem harten Vakuum, das ausschließlich auf Strahlung beruht.

Die umfassenderen Auswirkungen verstehen

Die Entscheidung für einen Vakuumofen wird durch Vorteile bestimmt, die über eine saubere Oberfläche hinausgehen. Es geht um die endgültige Qualität und Integrität der Komponente selbst.

Der Hauptvorteil: Eine makellose Oberfläche

Der offensichtlichste Vorteil ist eine helle, saubere und unveränderte Werkstückoberfläche direkt aus dem Ofen. Dies macht zusätzliche Nachbearbeitungsschritte wie Schleifen, Strahlen oder chemische Reinigung zur Entfernung einer Oxid- oder entkohlten Schicht überflüssig, spart Zeit und wahrt die präzisen Abmessungen des Teils.

Ein wesentlicher Vorteil: Minimierte thermische Verformung

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung und nicht durch Konvektion. Diese Methode erhitzt das Werkstück langsamer und gleichmäßiger, was zu einem viel geringeren Temperaturunterschied zwischen der Oberfläche und dem Kern des Teils führt. Diese Reduzierung der thermischen Beanspruchung minimiert Verziehen und Verformung erheblich, was für komplexe Hochpräzisionskomponenten von entscheidender Bedeutung ist.

Die Haupteinschränkung: Kosten und Zykluszeit

Dieses hohe Maß an Kontrolle hat seinen Preis. Vakuumöfen sind komplexer und teurer im Betrieb als herkömmliche atmosphärische Öfen. Das Evakuieren der Kammer und die langsameren Heizraten führen außerdem zu längeren Gesamtzykluszeiten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses erfordert eine Abwägung der gewünschten Materialeigenschaften gegenüber der Produktionseffizienz und den Kosten.

- Wenn Ihr Hauptaugenmerk auf höchster Oberflächenreinheit und Dimensionsstabilität liegt: Ein Vakuumofen ist die eindeutige Wahl zur Eliminierung von Oxidation und Minimierung von Verformungen bei kritischen Komponenten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt, bei dem eine gewisse Oberflächenveredelung akzeptabel ist: Ein herkömmlicher atmosphärischer Ofen kann eine kostengünstigere Lösung bieten.

- Wenn Sie chemische Reaktionen verhindern und gleichzeitig den Wärmetransfer optimieren müssen: Ein Vakuumprozess mit Partialdruck und Inertgas-Nachfüllung bietet eine ausgewogene und hochkontrollierte Umgebung.

Letztendlich ist die Verwendung eines Vakuumofens eine Entscheidung, die die metallurgische und dimensionale Integrität des Endprodukts über alles andere stellt.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Mechanismus | Entfernt Sauerstoff durch Vakuumpumpen und Inertgas-Nachfüllung, um chemische Reaktionen zu verhindern. |

| Vorteile | Verhindert Oxidation und Entkohlung, minimiert thermische Verformung, eliminiert Nachbearbeitung. |

| Anwendungen | Ideal für hochreine, dimensionsstabile Komponenten in Branchen wie Luft- und Raumfahrt sowie Automobilindustrie. |

| Einschränkungen | Höhere Kosten und längere Zykluszeiten im Vergleich zu atmosphärischen Öfen. |

Verbessern Sie Ihre Materialverarbeitung mit KINTEKs fortschrittlichen Vakuumofenlösungen! Durch die Nutzung hervorragender F&E-Leistungen und der hausinternen Fertigung bieten wir Hochtemperaturöfen wie Vakuum- und Atmosphärenöfen, Muffel-, Rohr-, Drehrohröfen und CVD/PECVD-Systeme an, die mit tiefgreifender Anpassung auf Ihre einzigartigen Anforderungen zugeschnitten sind. Erzielen Sie eine makellose Verhinderung von Oxidation und Entkohlung für überlegene Komponentenqualität – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten