Nahezu jeder kritische Parameter eines Drehrohrofens kann angepasst werden, um ihn an eine spezifische thermische Verarbeitungsanwendung anzupassen. Zu den Kernspezifikationen, die Sie einstellen können, gehören die maximale Betriebstemperatur, die physikalischen Abmessungen des Rohrs (Durchmesser und Länge), die Rotationsgeschwindigkeit und der Neigungswinkel des Rohrs, die Anzahl der Heizzonen sowie das System zur Steuerung der internen Atmosphäre und der Materialzuführrate.

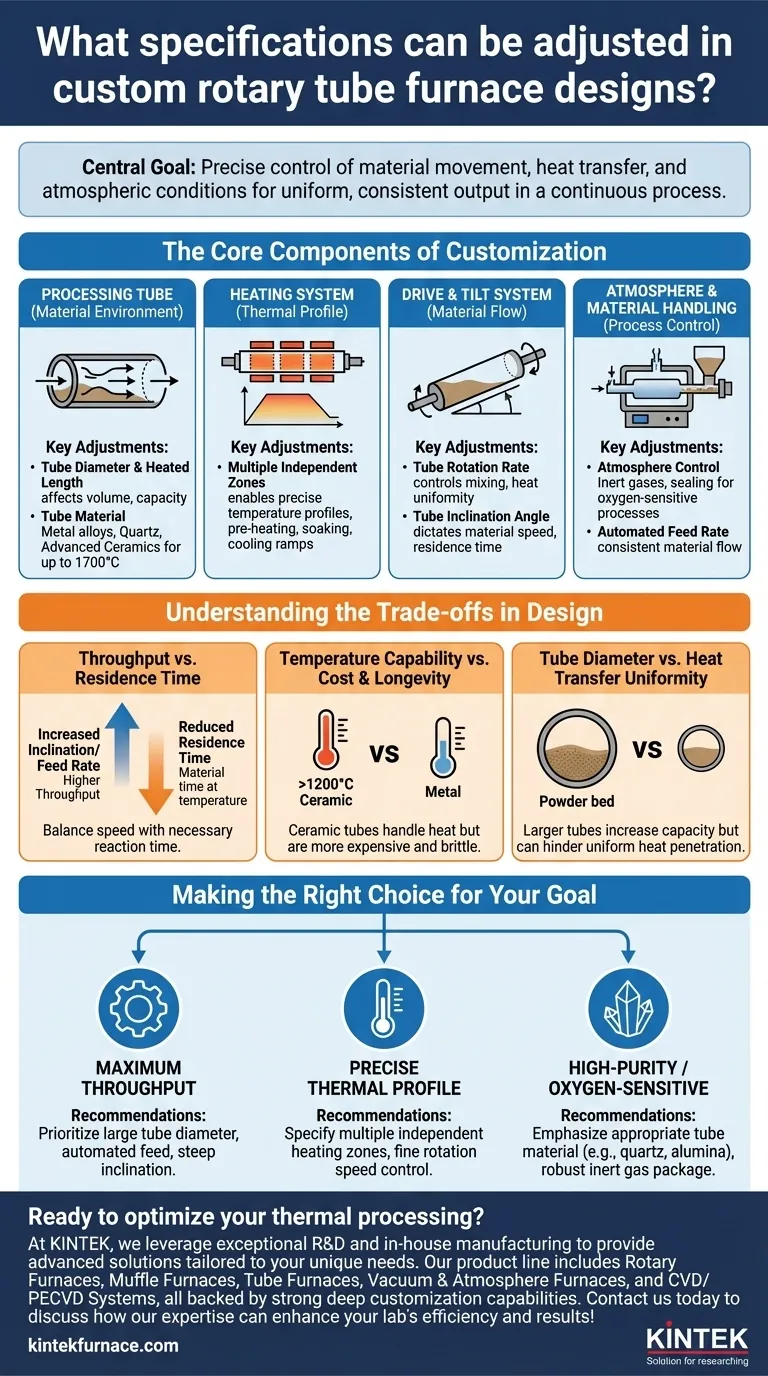

Bei der kundenspezifischen Anpassung eines Drehrohrofens geht es nicht darum, einzelne Funktionen auszuwählen, sondern darum, ein dynamisches System zu entwerfen. Das zentrale Ziel ist die präzise Steuerung des Verhältnisses zwischen Materialbewegung, Wärmeübertragung und atmosphärischen Bedingungen, um in einem kontinuierlichen Prozess ein hochgradig gleichmäßiges und konsistentes Ergebnis zu erzielen.

Die Kernkomponenten der Anpassung

Ein Drehrohrofen ist ein integriertes System. Das Verständnis dafür, wie seine Hauptkomponenten angepasst werden können, ist der Schlüssel zur Entwicklung eines effektiven Prozesses.

Das Prozessrohr: Die Umgebung Ihres Materials

Das Rohr selbst ist das Herzstück des Ofens. Seine Spezifikationen wirken sich direkt auf den Durchsatz, die Materialverträglichkeit und die Prozessintegrität aus. Zu den wichtigsten Anpassungen gehören der Rohrdurchmesser und die beheizte Länge, die zusammen das Volumen und die Kapazität des Ofens bestimmen.

Das Rohrmaterial ist ebenfalls eine entscheidende Wahl. Die Optionen reichen von Metalllegierungen für Anwendungen bei niedrigeren Temperaturen bis hin zu Quarz oder fortschrittlichen Keramiken (wie Aluminiumoxid) für Hochtemperatur- oder Hochreinheitsverfahren bis zu 1700 °C.

Das Heizsystem: Definition des thermischen Profils

Moderne Drehrohöfen sind nicht auf eine einzige Temperatur beschränkt. Sie können mit mehreren, unabhängig gesteuerten Heizzonen entlang der Rohrlänge konstruiert werden.

Dies ermöglicht die Erstellung eines präzisen Temperaturprofils, was komplexe Prozesse ermöglicht, die möglicherweise eine Vorwärmstufe, eine spezifische Haltezeit bei Spitzentemperatur und einen kontrollierten Abkühlrampe erfordern, alles innerhalb eines einzigen kontinuierlichen Betriebs.

Das Antriebs- & Neigungssystem: Steuerung des Materialflusses

Die Fähigkeit des Ofens, Material zu mischen und zu transportieren, wird durch zwei mechanische Anpassungen bestimmt.

Die Rohrrotationsgeschwindigkeit steuert das Tumbling und Mischen des Pulvers oder Granulats. Eine höhere Geschwindigkeit gewährleistet eine größere Gleichmäßigkeit und Wärmeeinwirkung für jedes Partikel.

Der Rohrneigungswinkel bestimmt die Geschwindigkeit, mit der das Material vom Einlass zum Auslass transportiert wird. Ein steilerer Winkel erhöht den Durchsatz, reduziert jedoch die Verweilzeit – die Gesamtzeit, die das Material in der beheizten Zone verbringt.

Atmosphäre & Materialhandhabung

Für Prozesse, die empfindlich auf Sauerstoff reagieren, können Öfen mit umfassenden Atmosphärenkontrollpaketen ausgestattet werden. Dies umfasst abgedichtete Ein- und Auslässe sowie Präzisionsgasflusssysteme zum Inertisieren des Materials mit Schutzgasen wie Stickstoff oder Argon.

Darüber hinaus kann die Zuführrate mit integrierten Trichtern und Zuführern automatisiert werden, um einen konstanten Materialfluss in den Ofen zu gewährleisten, was für einen stabilen, kontinuierlichen Betrieb unerlässlich ist.

Die Kompromisse beim Design verstehen

Jede Designentscheidung beinhaltet einen Kompromiss. Die objektive Abwägung dieser Faktoren ist entscheidend für die Entwicklung eines erfolgreichen und kosteneffizienten Prozesses.

Durchsatz vs. Verweilzeit

Die Erhöhung des Rohrneigungswinkels oder der Zuführrate steigert Ihren Durchsatz. Dies reduziert jedoch direkt die Verweilzeit. Sie müssen sicherstellen, dass das Material immer noch genügend Zeit bei Temperatur hat, um die gewünschte chemische Reaktion oder physikalische Veränderung zu durchlaufen.

Temperaturfähigkeit vs. Kosten & Lebensdauer

Um Temperaturen über 1100–1200 °C zu erreichen, ist in der Regel ein Wechsel von Rohren aus Metalllegierungen zu teureren Keramikrohren erforderlich. Obwohl diese Materialien extreme Hitze vertragen, können sie je nach thermischer Belastung spröder sein und eine kürzere Lebensdauer haben.

Rohrdurchmesser vs. Wärmeübertragungsgleichmäßigkeit

Ein größerer Rohrdurchmesser erhöht das Volumen und die mögliche Durchsatzleistung des Ofens erheblich. Es kann jedoch auch zu einer dickeren Pulverbettiefe führen, was es schwieriger macht, dass die Wärme selbst bei Rotation gleichmäßig in die Mitte der Materialbeladung eindringt. Dies kann langsamere Prozesse erfordern, um eine vollständige Behandlung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die optimalen Spezifikationen hängen vollständig von Ihrem primären Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Priorisieren Sie einen großen Rohrdurchmesser, ein automatisiertes Zuführsystem und ein Design, das einen steilen, einstellbaren Neigungswinkel ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines präzisen thermischen Profils liegt: Spezifizieren Sie einen Ofen mit mehreren unabhängigen Heizzonen und einer feinen Steuerung der Rohrrotationsgeschwindigkeit, um die Verweilzeit zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreiner oder sauerstoffempfindlicher Materialien liegt: Betonen Sie die Auswahl eines geeigneten Rohrmaterials (z. B. Quarz oder Aluminiumoxid) und eines robusten Inertgassystems mit überlegener Abdichtung.

Letztendlich wandelt ein gut spezifizierter kundenspezifischer Drehrohrofen einen komplexen thermischen Prozess in einen zuverlässigen und wiederholbaren Betrieb um.

Zusammenfassungstabelle:

| Spezifikation | Schlüsselanpassungen | Auswirkung auf den Prozess |

|---|---|---|

| Maximale Betriebstemperatur | Bis zu 1700 °C durch Materialwahl | Definiert Hitzetoleranz und Reaktionsfähigkeiten |

| Rohrabmessungen (Durchmesser, Länge) | Kundenspezifische Größen für Volumen und Kapazität | Beeinflusst Durchsatz und Pulverbettiefe |

| Rotationsgeschwindigkeit und Neigungswinkel | Einstellbare Geschwindigkeiten und Winkel | Steuert Materialmischung, Verweilzeit und Fluss |

| Anzahl der Heizzonen | Mehrere unabhängige Zonen | Ermöglicht präzise Temperaturprofile für komplexe Prozesse |

| Atmosphärenkontrolle | Inertgassysteme und Abdichtung | Gewährleistet Reinheit und verhindert Oxidation bei empfindlichen Materialien |

| Materialzuführrate | Automatisierte Trichter und Zuführungen | Hält eine konstante Eingabe für einen stabilen kontinuierlichen Betrieb aufrecht |

Bereit, Ihre thermische Verarbeitung mit einem kundenspezifischen Drehrohrofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Lösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Drehrohöfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke tiefgehende Anpassungsfähigkeiten unterstützt werden. Ob Sie sich auf die Maximierung des Durchsatzes, die Erzielung präziser thermischer Profile oder die Verarbeitung hochreiner Materialien konzentrieren, wir können einen Ofen entwerfen, der genau Ihre experimentellen Anforderungen erfüllt. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Ergebnisse Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate