Um Zirkonoxid richtig zu verarbeiten, benötigen Sie einen speziellen Hochtemperatur-Sinterofen und keinen Standard-Porzellanofen. Diese spezialisierten Einheiten sind dafür ausgelegt, die extremen Temperaturen zu erreichen, die für die Verdichtung erforderlich sind (bis zu 1600 °C), und verwenden spezifische Komponenten, um Kontaminationen zu verhindern, wodurch sichergestellt wird, dass die endgültige Restauration ihre vorgesehene Festigkeit und ästhetischen Eigenschaften erreicht.

Die zentrale Herausforderung bei Zirkonoxid besteht nicht nur darin, es heiß zu bekommen, sondern eine extrem hohe, gleichmäßige und saubere Hitze in einem präzise gesteuerten Zyklus zu erreichen und zu halten. Ein spezialisierter Zirkonoxid-Sinterofen ist das einzige Werkzeug, das entwickelt wurde, um all diese nicht verhandelbaren Anforderungen zu erfüllen.

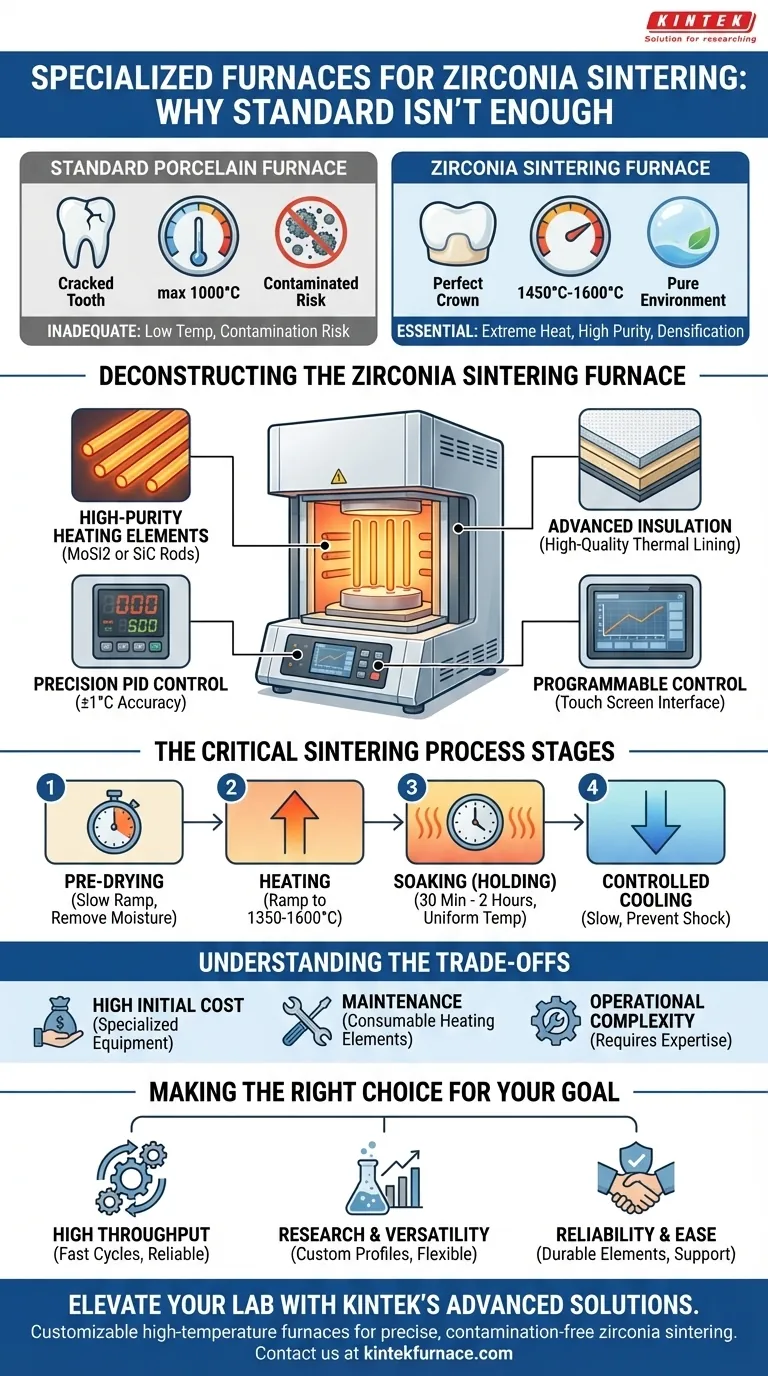

Warum ein Standard-Porzellanofen nicht ausreicht

Der grundlegende Unterschied liegt in der Temperaturfähigkeit und der Materialreinheit. Ein Standard-Porzellanofen kann die Anforderungen von Zirkonoxid einfach nicht erfüllen.

Die Temperaturkluft

Ein typischer Porzellanofen arbeitet bei viel niedrigeren Temperaturen, normalerweise unter 1000 °C. Zirkonoxid benötigt eine Sintertemperatur zwischen 1450 °C und 1600 °C, um eine vollständige Verdichtung zu erreichen und von seinem weichen, kreidigen Zustand in eine hochfeste Keramik umzuwandeln.

Das Kontaminationsrisiko

Das Sintern von Zirkonoxid erfordert eine außergewöhnlich saubere Umgebung. Die Heizelemente in Standardöfen können Partikel freisetzen, die das Zirkonoxid kontaminieren und zu Verfärbungen und einer erheblichen Verringerung der strukturellen Integrität führen.

Den Zirkonoxid-Sinterofen zerlegen

Ein Zirkonoxid-Sinterofen ist eine speziell angefertigte Maschine mit mehreren Schlüsselkomponenten, die ihn von anderen Dentalöfen unterscheiden.

Hochreine Heizelemente

Diese sind das Herzstück des Ofens. Die häufigsten Typen sind Molybdändisilizid (MoSi2)- oder Siliziumkarbid (SiC)-Stäbe. Diese Materialien werden gewählt, weil sie extremen Temperaturen standhalten können, ohne sich zu zersetzen oder Verunreinigungen freizusetzen, die das Zirkonoxid beeinträchtigen würden. Siliziumkarbid wird oft wegen seiner chemischen Kompatibilität und langen Haltbarkeit bevorzugt.

Präzise Temperaturregelung

Das Erreichen der korrekten Endprodukteigenschaften bei Zirkonoxid erfordert eine exakte Temperaturregelung. Diese Öfen verwenden ein ausgeklügeltes Proportional-Integral-Differential (PID)-Regelsystem, gepaart mit Thermoelementen, um die Wärme mit unglaublicher Genauigkeit zu regulieren, oft auf ±1 °C genau. Dies stellt sicher, dass das Material seine Heiz- und Kühlzyklen perfekt durchläuft.

Fortschrittliche Isolierung und Kammerdesign

Um effizient 1600 °C zu erreichen und zu halten, ist die Ofenkammer mit hochwertigen, umweltfreundlichen Wärmedämmmaterialien ausgekleidet. Dies minimiert den Wärmeverlust, gewährleistet eine gleichmäßige Temperaturverteilung und reduziert den Energieverbrauch.

Programmierbare Steuerung und Automatisierung

Moderne Zirkonoxidöfen verfügen über benutzerfreundliche Oberflächen, oft mit einem Farb-Touchscreen. Sie ermöglichen es Technikern, voreingestellte Programme für spezifische Materialien zu verwenden oder kundenspezifische mehrstufige Brennprofile für Forschung oder einzigartige Fälle zu erstellen. Funktionen wie ein Speicher für Stromausfälle, der einen Zyklus nach einem Ausfall fortsetzt, sind entscheidend für lange Sinterprogramme.

Die kritischen Sinterprozessphasen

Die Programmierbarkeit des Ofens ist entscheidend für die Durchführung des präzisen, mehrstufigen Prozesses, der für ein erfolgreiches Sintern erforderlich ist.

Phase 1: Vortrocknung

Der Zyklus beginnt mit einem langsamen, niedrigen Temperaturanstieg, um restliche Feuchtigkeit sanft aus der Restauration zu entfernen. Ein überstürzter Schritt kann Risse verursachen.

Phase 2: Erhitzung

Der Ofen fährt dann auf die Zielsintertemperatur hoch, typischerweise zwischen 1350 °C und 1600 °C, abhängig vom spezifischen Zirkonoxidmaterial.

Phase 3: Haltezeit (Soaking)

Der Ofen hält die Spitzentemperatur für eine festgelegte Dauer, oft von 30 Minuten bis 2 Stunden. Diese "Haltephase" stellt sicher, dass die gesamte Restauration eine gleichmäßige Temperatur erreicht, um eine vollständige und gleichmäßige Verdichtung zu gewährleisten.

Phase 4: Kontrollierte Abkühlung

Dies ist genauso kritisch wie das Erhitzen. Der Ofen kühlt langsam und präzise ab, um einen Thermoschock zu verhindern, der Verformungen oder katastrophale Brüche in der neu gehärteten Keramik verursachen kann.

Die Kompromisse verstehen

Obwohl unerlässlich, bringt die Investition in einen Zirkonoxid-Sinterofen klare Kompromisse mit sich, die jedes Labor oder jede Klinik berücksichtigen muss.

Hohe Anfangskosten

Dies sind hochspezialisierte Geräte mit fortschrittlichen Komponenten. Ihr Anschaffungspreis ist deutlich höher als der eines Standard-Porzellanofens.

Wartung und Verbrauchsmaterialien

Die hochreinen Heizelemente, die diese Öfen effektiv machen, haben eine begrenzte Lebensdauer. Sie sind ein Verschleißteil, das regelmäßig ausgetauscht werden muss, was laufende Betriebskosten verursacht.

Operative Komplexität

Während moderne Benutzeroberflächen benutzerfreundlich sind, erfordert das Verständnis der Nuancen verschiedener Zirkonoxidmaterialien und ihrer spezifischen Sinterprofile Schulung und Fachwissen. Eine falsche Programmierung kann teure Restaurationen leicht ruinieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens hängt ausschließlich von den primären Anforderungen Ihres Labors oder Ihrer Praxis ab.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Effizienz liegt: Priorisieren Sie einen Ofen mit bewährten "Schnellsinter"-Zyklen und einer zuverlässigen Stromausfall-Wiederherstellungsfunktion, um lange Läufe zu schützen.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt und Forschung liegt: Wählen Sie ein Modell mit einer sehr flexiblen und programmierbaren Benutzeroberfläche, mit der Sie benutzerdefinierte Brennprofile erstellen und speichern können.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Benutzerfreundlichkeit liegt: Suchen Sie nach Öfen mit langlebigen Siliziumkarbid-Heizelementen, einer intuitiven Benutzeroberfläche und starker Herstellerunterstützung für Wartung und Fehlerbehebung.

Die Investition in den richtigen Sinterofen ist eine direkte Investition in vorhersehbare, hochwertige und ästhetische endgültige Restaurationen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Temperaturbereich | 1450 °C bis 1600 °C für vollständige Verdichtung |

| Heizelemente | Molybdändisilizid (MoSi2) oder Siliziumkarbid (SiC) für Reinheit |

| Regelsystem | PID mit ±1 °C Genauigkeit für präzise Zyklen |

| Schlüsselphasen | Vortrocknung, Erhitzung, Haltezeit (30 Min. bis 2 Stunden), kontrollierte Abkühlung |

| Hauptanwendung | Sintern von Zirkonoxid in Dentallaboren und Kliniken |

Steigern Sie die Fähigkeiten Ihres Dentallabors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Produkte wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit starker tiefgreifender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie hohen Durchsatz, Materialvielfalt oder Zuverlässigkeit priorisieren, unsere Öfen gewährleisten präzises, kontaminationsfreies Sintern für überragende Zirkonoxid-Restaurationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Arbeitsablauf verbessern und maßgeschneiderte Lösungen für Ihren Erfolg liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen