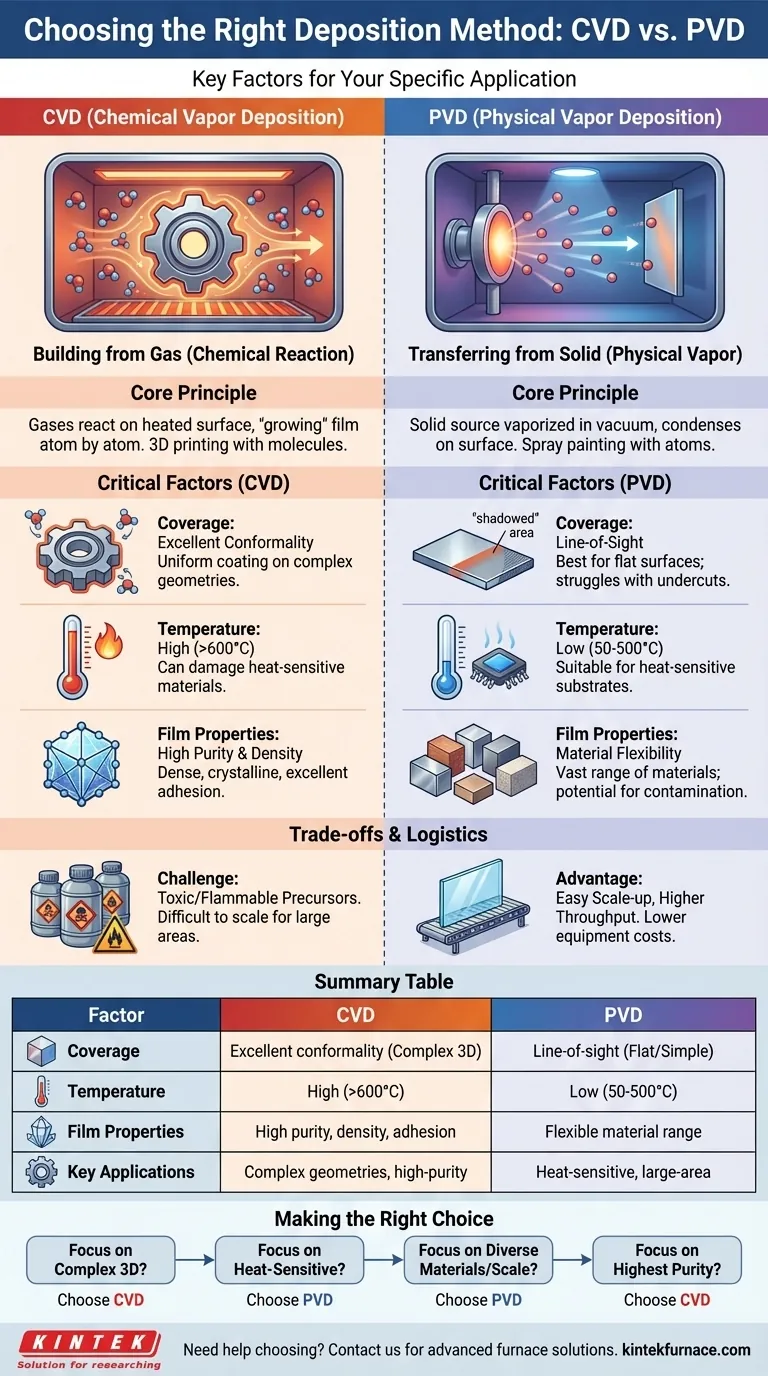

Um die richtige Abscheidungsmethode auszuwählen, müssen Sie Ihre spezifische Anwendung anhand einiger kritischer Faktoren bewerten. Zu den wichtigsten Überlegungen gehören die Geometrie des zu beschichtenden Teils, die Hitzebeständigkeit des Materials und die gewünschten Endfilmeigenschaften, wie z.B. dessen Gleichmäßigkeit und Reinheit. Methoden wie die chemische Gasphasenabscheidung (CVD) sind beispielsweise für ihre ausgezeichnete Gleichmäßigkeit bekannt, arbeiten aber bei sehr hohen Temperaturen, was möglicherweise nicht für alle Materialien geeignet ist.

Die Wahl zwischen Abscheidungsmethoden dreht sich nicht darum, den „besten“ Prozess zu finden, sondern einen grundlegenden Kompromiss zu verstehen. Ihre Entscheidung hängt davon ab, ob Ihre Anwendung die gleichmäßige, konforme Beschichtung eines chemischen Prozesses (CVD) oder die vielseitige, Niedertemperatur- und Sichtlinienabscheidung eines physikalischen Prozesses (PVD) erfordert.

Die zwei Säulen der Abscheidung: CVD und PVD

Um eine fundierte Entscheidung zu treffen, müssen Sie zunächst den Kernunterschied zwischen den beiden primären Abscheidungsfamilien verstehen: Chemische Gasphasenabscheidung (CVD) und Physikalische Gasphasenabscheidung (PVD).

Chemische Gasphasenabscheidung (CVD): Aufbau aus Gas

CVD beinhaltet das Einleiten von Prekursor-Gasen in eine Kammer, die ein erhitztes Substrat enthält. Auf der Oberfläche des Substrats findet eine chemische Reaktion statt, die dazu führt, dass ein fester Film Atom für Atom „wächst“.

Stellen Sie es sich wie 3D-Druck mit Molekülen vor. Da das Gas das gesamte Teil umgibt, erzeugt CVD außergewöhnlich gleichmäßige und konforme Beschichtungen, was bedeutet, dass es hochkomplexe, dreidimensionale Formen gleichmäßig beschichten kann.

Physikalische Gasphasenabscheidung (PVD): Übertragung von einem Feststoff

PVD funktioniert, indem ein festes Ausgangsmaterial (ein „Target“) in einen Dampf umgewandelt wird, der dann durch ein Vakuum strömt und als dünner Film auf dem Substrat kondensiert. Dies geschieht typischerweise durch Methoden wie Sputtern oder thermische Verdampfung.

Dieser Prozess ist eher wie Sprühlackieren mit Atomen. Es ist ein Sichtlinienverfahren, d.h. es eignet sich hervorragend zum Beschichten von Oberflächen, die dem Ausgangsmaterial direkt zugewandt sind, hat aber Schwierigkeiten, Hinterschneidungen oder komplexe interne Geometrien zu beschichten.

Kritische Entscheidungsfaktoren für Ihre Anwendung

Ihre spezifischen Projektanforderungen werden Sie zu der einen oder anderen Methode tendieren lassen. Analysieren Sie Ihre Bedürfnisse anhand dieser vier Faktoren.

Faktor 1: Abdeckung und Konformität

Der Hauptvorteil von CVD ist seine Fähigkeit, hochkonforme Filme zu erzeugen. Die Prekursor-Gase können in kleine Spalten und komplexe Geometrien eindringen und so eine überall gleichmäßige Beschichtung gewährleisten.

PVD, als Sichtlinienverfahren, eignet sich hervorragend zum Beschichten von flachen oder leicht gekrümmten Oberflächen. Es erzeugt jedoch dünnere Beschichtungen (oder gar keine Beschichtung) an Stellen, die vom Ausgangsmaterial „beschattet“ sind.

Faktor 2: Abscheidungstemperatur

CVD-Prozesse erfordern fast immer hohe Temperaturen (oft >600°C), um die notwendigen chemischen Reaktionen auf der Substratoberfläche anzutreiben. Dies kann temperaturempfindliche Materialien wie Kunststoffe, Polymere oder bestimmte elektronische Bauteile beschädigen oder verformen.

PVD ist im Vergleich dazu ein „kalter“ Prozess, der typischerweise bei viel niedrigeren Temperaturen (50-500°C) arbeitet. Dies macht es zur Standardwahl für die Beschichtung von Fertigprodukten oder hitzeempfindlichen Substraten.

Faktor 3: Filmeigenschaften und Reinheit

CVD kann Filme erzeugen, die extrem rein, dicht und kristallin sind, oft mit ausgezeichneter Haftung. Die Qualität ist ein direktes Ergebnis der kontrollierten chemischen Reaktion auf der Oberfläche.

PVD-Filme können sehr hochwertig sein, sind aber anfälliger für Verunreinigungen aus der Vakuumumgebung. PVD bietet jedoch eine unglaubliche Flexibilität bei der Abscheidung einer breiten Palette von Metallen, Legierungen und Keramiken, die mit den chemischen Einschränkungen von CVD schwierig oder unmöglich herzustellen sind.

Abwägungen und Logistik verstehen

Jenseits der technischen Kernunterschiede spielen praktische Einschränkungen und logistische Herausforderungen eine entscheidende Rolle bei Ihrer endgültigen Entscheidung.

Die Herausforderung von CVD-Prekursoren

CVD beruht auf flüchtigen Prekursor-Gasen, von denen viele hochgiftig, entflammbar oder korrosiv sein können. Der Umgang, die Lagerung und die Entsorgung dieser Chemikalien stellen erhebliche Sicherheits-, Umwelt- und Kostenherausforderungen dar.

Die Sichtlinienbeschränkung von PVD

Der Hauptnachteil von PVD ist seine Unfähigkeit, komplexe 3D-Teile gleichmäßig zu beschichten. Dies erfordert entweder komplexe Teilerotationssysteme innerhalb der Kammer oder die Akzeptanz einer ungleichmäßigen Abdeckung.

Größe, Durchsatz und Kosten

PVD lässt sich oft leichter für die Beschichtung sehr großer, flacher Oberflächen, wie Architekturglas oder Solarmodule, skalieren. CVD kann schwierig sein, für große Flächen zu skalieren, während eine perfekte Gleichmäßigkeit beibehalten wird. Für viele Standardanwendungen kann PVD einen höheren Durchsatz und niedrigere Ausrüstungskosten bieten.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich bestimmt die höchste Priorität Ihrer Anwendung die richtige Abscheidungsmethode.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Strukturen oder Innenflächen liegt: Wählen Sie CVD wegen seiner unübertroffenen Konformität, die eine überall perfekt gleichmäßige Filmdicke gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate wie Polymere oder fertiger Elektronik liegt: Wählen Sie PVD wegen seines grundsätzlich niedrigen Temperaturprozesses, der eine Beschädigung des zugrunde liegenden Teils verhindert.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Vielzahl von Materialien, einschließlich einzigartiger Legierungen, auf flachen Oberflächen liegt: PVD bietet überlegene Materialflexibilität und lässt sich im Allgemeinen leichter für großflächige Anwendungen skalieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und -dichte auf einem thermisch robusten Substrat liegt: CVD ist oft die überlegene Wahl für die Erzeugung nahezu perfekter kristalliner Filme.

Durch die Bewertung dieser grundlegenden Prinzipien können Sie die Abscheidungsmethode, die Ihren technischen Zielen und praktischen Einschränkungen entspricht, mit Zuversicht auswählen.

Zusammenfassungstabelle:

| Faktor | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Abdeckung | Ausgezeichnete Konformität für komplexe 3D-Formen | Sichtlinienverfahren; am besten für flache oder einfache Oberflächen |

| Temperatur | Hoch (>600°C), kann empfindliche Materialien beschädigen | Niedrig (50-500°C), geeignet für hitzeempfindliche Substrate |

| Filmeigenschaften | Hohe Reinheit, Dichte und Haftung | Flexibler Materialbereich, Potenzial für Kontamination |

| Hauptanwendungen | Komplexe Geometrien, hochreine Filme | Temperaturempfindliche Substrate, großflächige Beschichtungen |

Fällt es Ihnen schwer, die richtige Abscheidungsmethode für die einzigartigen Anforderungen Ihres Labors zu wählen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter CVD/PECVD-Systeme, Muffel-, Rohr- und Drehrohröfen sowie Vakuum- und Atmosphäreöfen. Unsere starke, tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre experimentellen Anforderungen und hilft Ihnen, optimale Beschichtungsergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen