Die Aluminiumsilikat-Feuerfestauskleidung dient als primäres thermisches Isoliermaterial in Hochtemperatur-Laboröfen. Direkt um die Heizelemente gewickelt, nutzt sie ihre außergewöhnlich geringe Wärmeleitfähigkeit, um die Wärmequelle zu isolieren und sicherzustellen, dass die Energie effizient in die Reaktionskammer geleitet wird, anstatt in die Umgebung zu entweichen.

Die Auskleidung fungiert als Wärmemanager des Ofens: Sie schließt die Wärme im Inneren ein, um die internen Reaktionsbedingungen zu stabilisieren, und schirmt gleichzeitig die Außenhülle und den Bediener vor gefährlichen Temperaturen ab.

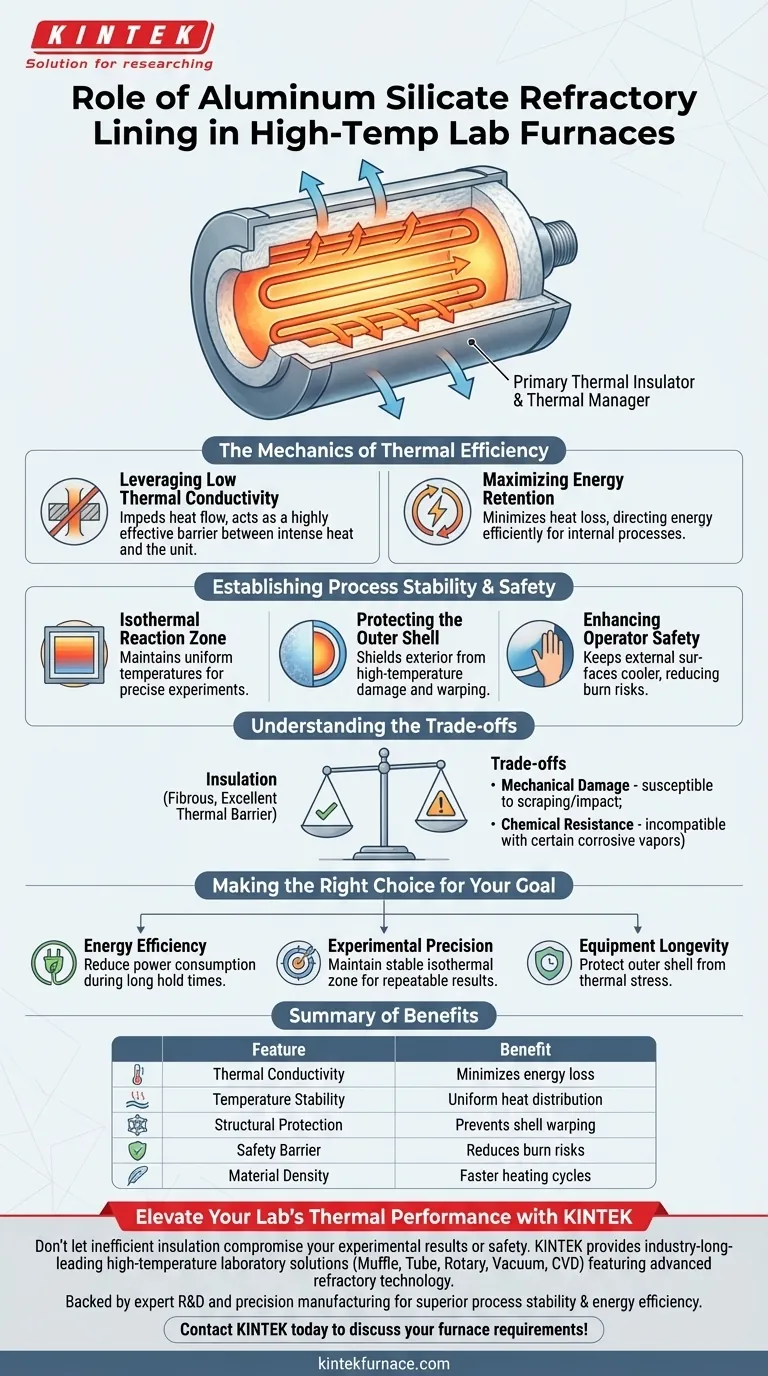

Die Mechanik der thermischen Effizienz

Nutzung geringer Wärmeleitfähigkeit

Die Kernfunktion von Aluminiumsilikat ist die Behinderung des Wärmeflusses. Da dieses Material eine sehr geringe Wärmeleitfähigkeit aufweist, wirkt es als hochwirksame Barriere zwischen der intensiven Hitze der Elemente und dem Rest des Geräts.

Maximierung der Wärmespeicherung

Durch das Umwickeln der Auskleidung um die Heizelemente minimiert das Design Wärmeverluste an die Außenumgebung. Dies stellt sicher, dass die vom Ofen verbrauchte Energie hauptsächlich für den internen Prozess verwendet wird, was die Gesamtwärmeeffizienz des Systems erheblich verbessert.

Herstellung von Prozessstabilität und Sicherheit

Schaffung einer isothermen Reaktionszone

Über die einfache Isolierung hinaus ist die Auskleidung für Präzision unerlässlich. Sie hilft bei der Schaffung und Aufrechterhaltung einer stabilen isothermen Reaktionszone und stellt sicher, dass die Temperaturen in dem spezifischen Bereich, in dem Experimente oder Verarbeitungen stattfinden, gleichmäßig bleiben.

Schutz der Außenhülle

Die Auskleidung erfüllt eine entscheidende Sicherheitsfunktion, indem sie die Temperatur senkt, die die Außenseite des Ofens erreicht. Dies schützt die äußere Ofenhülle vor Hochtemperaturschäden und Verformungen und gewährleistet die strukturelle Integrität des Geräts im Laufe der Zeit.

Verbesserung der Sicherheit des Bedieners

Durch das Einschließen der Wärme hält die Auskleidung die äußeren Oberflächen kühler. Dies reduziert das Risiko von Verbrennungen für den Bediener und verhindert, dass die umliegenden Laborgeräte durch übermäßige Strahlungswärme beeinträchtigt werden.

Verständnis der Kompromisse

Materialhaltbarkeit vs. Isolierung

Während Aluminiumsilikat für die Isolierung hervorragend geeignet ist, handelt es sich um ein faseriges Material. Im Gegensatz zu dichten Feuerfestziegeln können faserige Auskleidungen anfällig für mechanische Beschädigungen sein, wenn sie beim Be- und Entladen zerkratzt oder angestoßen werden.

Chemische Beständigkeit

Es ist wichtig zu beachten, dass Feuerfestauskleidungen, obwohl sie thermisch robust sind, bei hohen Temperaturen mit bestimmten korrosiven Dämpfen reagieren können. Anwender müssen sicherstellen, dass ihre spezifischen chemischen Prozesse mit Aluminiumsilikat kompatibel sind, um eine Zersetzung der Isolierung im Laufe der Zeit zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Laborofens zu maximieren, überlegen Sie, wie die Auskleidung mit Ihren spezifischen betrieblichen Anforderungen übereinstimmt:

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Verlassen Sie sich auf die geringe Wärmeleitfähigkeit der Auskleidung, um den Stromverbrauch bei langen Haltezeiten zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf experimenteller Präzision liegt: Stellen Sie sicher, dass die Auskleidung intakt und gleichmäßig ist, um die stabile isotherme Zone für wiederholbare Ergebnisse aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Überprüfen Sie die Auskleidung regelmäßig, um sicherzustellen, dass sie die Außenhülle weiterhin vor thermischer Belastung und Verformung schützt.

Eine gut gewartete Feuerfestauskleidung ist der entscheidende Faktor zwischen einem Ofen, der unvorhersehbar schwankt, und einem, der präzise, sichere und effiziente Leistung liefert.

Zusammenfassungstabelle:

| Merkmal | Rolle der Aluminiumsilikat-Auskleidung | Vorteil für den Laborbetrieb |

|---|---|---|

| Wärmeleitfähigkeit | Außergewöhnlich geringe Wärmeübertragung | Minimiert Energieverluste und senkt den Stromverbrauch |

| Temperaturstabilität | Schafft eine isotherme Reaktionszone | Gewährleistet gleichmäßige Wärmeverteilung für wiederholbare Ergebnisse |

| Struktureller Schutz | Schirmt die äußere Ofenhülle ab | Verhindert Verformung der Hülle und verlängert die Lebensdauer der Ausrüstung |

| Sicherheitsbarriere | Hält äußere Oberflächen kühler | Reduziert Verbrennungsrisiken und schützt umliegende Laborgeräte |

| Materialdichte | Leichte faserige Zusammensetzung | Ermöglicht schnellere Heizzyklen und bessere thermische Reaktion |

Verbessern Sie die thermische Leistung Ihres Labors mit KINTEK

Lassen Sie nicht zu, dass ineffiziente Isolierung Ihre experimentellen Ergebnisse oder Ihre Sicherheit beeinträchtigt. KINTEK bietet branchenführende Hochtemperatur-Laborlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle mit fortschrittlicher Feuerfesttechnologie und anpassbaren Designs, um Ihre spezifischen Forschungsanforderungen zu erfüllen.

Unterstützt durch erstklassige F&E und Präzisionsfertigung helfen wir Ihnen, überlegene Prozessstabilität und Energieeffizienz zu erreichen.

Kontaktieren Sie KINTEK noch heute, um Ihre Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum werden Niob-Heizelemente und Strahlungsschilde in Vakuumöfen verwendet? Erzielung einer Neutronentransparenz von 85 %

- Was ist eine Schlüsseleigenschaft von Siliziumkarbid als Keramikmaterial? Entdecken Sie seinen Vorteil bei hohen Temperaturen und Wärmeleitfähigkeit

- Welche Formen von MoSi2-Heizelementen sind erhältlich? Optimieren Sie die Leistung Ihres Hochtemperaturofens

- Welche Rollen spielen der Molybdänbehälter und die Tantalschutzschilde? Leitfaden für das Knudsen-Effusionsexperiment von Experten

- Wie kommt die thermische Stabilität von Quarzrohren Anwendungen bei hohen Temperaturen zugute? Gewährleistung einer zuverlässigen Leistung bei extremer Hitze

- Welche Gefahren sind mit Molybdändisilizid verbunden? Risikomanagement bei Hochtemperaturanwendungen

- Wie verhält sich Graphit im Vergleich zu anderen Materialien bei hohen Temperaturen? Entdecken Sie seine einzigartigen Stärken

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer