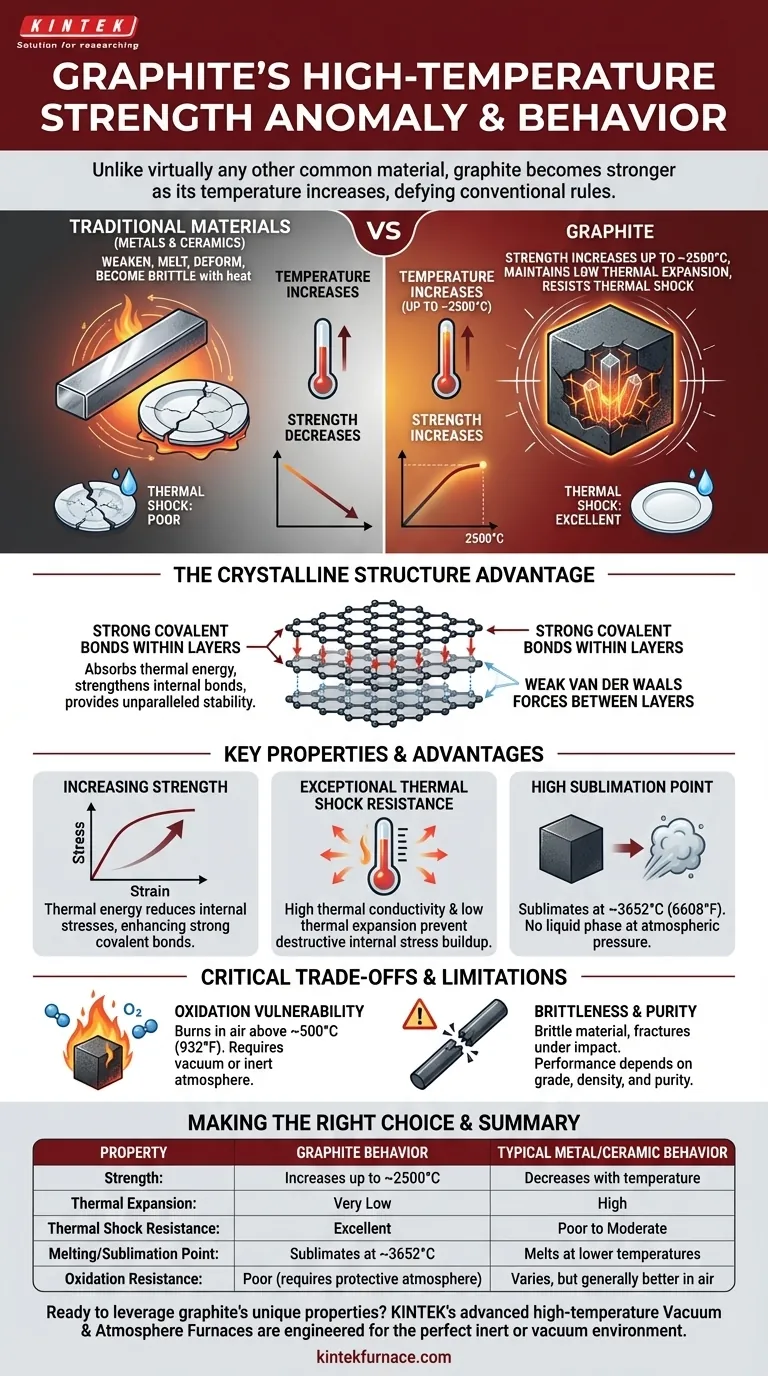

Im Gegensatz zu praktisch jedem anderen gängigen Material besitzt Graphit die einzigartige und kontraintuitive Eigenschaft, mit steigender Temperatur stärker zu werden. Wo Metalle schwächer werden und Keramiken spröde, verbessert sich die strukturelle Integrität von Graphit bis zu etwa 2500 °C, während es gleichzeitig einen extrem niedrigen Wärmeausdehnungskoeffizienten beibehält, was es außergewöhnlich widerstandsfähig gegen Thermoschock macht.

Der Hauptgrund für die bemerkenswerte Hochtemperaturleistung von Graphit liegt in seiner geschichteten atomaren Struktur. Diese Struktur ermöglicht es ihm, thermische Energie zu absorbieren und seine internen Bindungen zu stärken, was ihm eine unübertroffene Stabilität verleiht, wenn die meisten anderen Materialien sich verformen, schmelzen oder brechen würden.

Die Anomalie von Graphit: Warum es konventionellen Regeln trotzt

Um den Wert von Graphit zu verstehen, müssen wir zunächst würdigen, wie sein Verhalten dem traditioneller Hochtemperaturmaterialien wie Metallen und Keramiken widerspricht.

Der Vorteil der kristallinen Struktur

Graphit besteht aus gestapelten Schichten von Kohlenstoffatomen, die in einem hexagonalen Gitter angeordnet sind. Die Bindungen innerhalb jeder Schicht sind unglaublich starke kovalente Bindungen. Die Bindungen zwischen den Schichten sind viel schwächere Van-der-Waals-Kräfte.

Diese Doppelstruktur ist der Schlüssel. Sie ermöglicht es Graphit, thermische Energie auf eine Weise zu verwalten, die andere Materialien nicht können.

Zunehmende Festigkeit mit der Temperatur

Bei den meisten Materialien erhöht Wärme die atomare Vibration, schwächt die Bindungen und führt dazu, dass das Material weicher wird und sich ausdehnt. Bei Graphit reduziert erhöhte thermische Energie tatsächlich innere Spannungen und ermöglicht es den starken kovalenten Bindungen innerhalb seiner Schichten, noch effektiver zu werden.

Dies führt zu einer messbaren Zunahme der Zugfestigkeit beim Erhitzen, ein Phänomen, das bis zum Erreichen extremer Temperaturen (um 2500 °C oder 4500 °F) anhält.

Außergewöhnliche Thermoschockbeständigkeit

Thermoschock ist das, was dazu führt, dass eine Keramikplatte reißt, wenn man heißes Wasser darauf gießt, während sie heiß ist. Der schnelle Temperaturwechsel erzeugt immense innere Spannungen.

Graphit ist sehr widerstandsfähig gegen dieses Versagen. Seine hohe Wärmeleitfähigkeit ermöglicht es ihm, Wärme schnell und gleichmäßig abzuleiten, während seine geringe Wärmeausdehnung bedeutet, dass es seine Form bei Temperaturänderungen nicht dramatisch ändert. Diese Kombination verhindert den Aufbau zerstörerischer innerer Spannungen.

Ein hoher Sublimationspunkt, kein Schmelzpunkt

Bei atmosphärischem Druck schmilzt Graphit nicht zu einer Flüssigkeit. Stattdessen sublimiert es, d.h. es geht bei einer unglaublich hohen Temperatur von etwa 3652 °C (6608 °F) direkt vom festen in den gasförmigen Zustand über.

Dies ist ein erheblicher Vorteil gegenüber selbst den robustesten hochschmelzenden Metallen wie Wolfram, das bei 3422 °C schmilzt.

Verständnis der Kompromisse und Einschränkungen

Die Eigenschaften von Graphit sind nicht universell überlegen. Seine primäre Schwäche ist eine kritische Überlegung für jede reale Anwendung.

Die kritische Rolle der Atmosphäre

Die größte Schwachstelle von Graphit ist die Oxidation. In Anwesenheit von Sauerstoff beginnt es bereits bei Temperaturen von 500 °C (932 °F) abzubrennen.

Das bedeutet, dass die Hochtemperaturfestigkeit von Graphit nur in einem Vakuum, einer inerten Atmosphäre (wie Argon oder Stickstoff) oder bei Schutz durch eine spezielle Beschichtung genutzt werden kann. Für Anwendungen an der Luft ist es ohne solchen Schutz keine praktikable Wahl.

Sprödigkeit im Vergleich zu Metallen

Obwohl Graphit außergewöhnlich stark ist, ist es ein sprödes Material. Im Gegensatz zu einem Metall wird es sich unter Last nicht biegen oder verformen; es wird brechen. Dieser Mangel an Duktilität muss bei der Bauteilkonstruktion berücksichtigt werden, um ein Versagen durch Stöße oder scharfe Spannungskonzentrationen zu vermeiden.

Reinheit und Porosität

Die Leistung eines Graphitbauteils hängt stark von seinem Herstellungsprozess ab. Der Grad, die Dichte und die Reinheit des Graphits bestimmen seine endgültige Festigkeit, Wärmeleitfähigkeit und chemische Beständigkeit. Minderwertiger, poröser Graphit wird nicht so gut funktionieren wie ein hochdichter, isotroper Grad.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Materials erfordert ein Abwägen seiner Stärken gegen die Anforderungen der Umgebung. Graphit ist ein außergewöhnliches Werkzeug, aber nur für die richtige Aufgabe.

- Wenn Ihr Hauptaugenmerk auf extremer Temperaturstabilität in einem Vakuum oder Inertgas liegt: Graphit ist oft die überlegene Wahl für Anwendungen wie Ofenelemente, Gießformen oder Raketendüsen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturbetrieb an der Luft liegt: Eine technische Keramik (wie Aluminiumoxid) oder ein beschichtetes hochschmelzendes Metall ist die notwendige Wahl, da ungeschützter Graphit schnell oxidieren und versagen würde.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Widerstandsfähigkeit gegen mechanische Stöße liegt: Ein hochschmelzendes Metall wie Wolfram oder Molybdän ist aufgrund seiner Duktilität eine bessere Wahl, da die Sprödigkeit von Graphit eine erhebliche Schwachstelle darstellt.

Das Verständnis dieser grundlegenden Kompromisse ermöglicht es Ihnen, ein Material nicht nur aufgrund seiner idealen Eigenschaften auszuwählen, sondern mit einer klaren Strategie zur Minderung seiner inhärenten Schwächen.

Zusammenfassungstabelle:

| Eigenschaft | Verhalten von Graphit | Typisches Verhalten von Metall/Keramik |

|---|---|---|

| Festigkeit | Steigt bis ~2500°C | Nimmt mit der Temperatur ab |

| Wärmeausdehnung | Sehr niedrig | Hoch |

| Thermoschockbeständigkeit | Ausgezeichnet | Schlecht bis mäßig |

| Schmelz-/Sublimationspunkt | Sublimiert bei ~3652°C | Schmilzt bei niedrigeren Temperaturen |

| Oxidationsbeständigkeit | Schlecht (erfordert Schutzatmosphäre) | Variiert, aber im Allgemeinen besser an der Luft |

Bereit, die einzigartigen Hochtemperatureigenschaften von Graphit in Ihrem Labor zu nutzen? Die fortschrittlichen Hochtemperaturöfen von KINTEK, einschließlich unserer Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, sind so konstruiert, dass sie die perfekte inerte oder Vakuumumgebung schaffen, die zur Nutzung des vollen Potenzials von Graphit erforderlich ist. Unsere starke interne F&E- und Fertigungskapazität ermöglicht eine umfassende Anpassung an Ihre spezifischen experimentellen Anforderungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überragende Ergebnisse bei der thermischen Verarbeitung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten