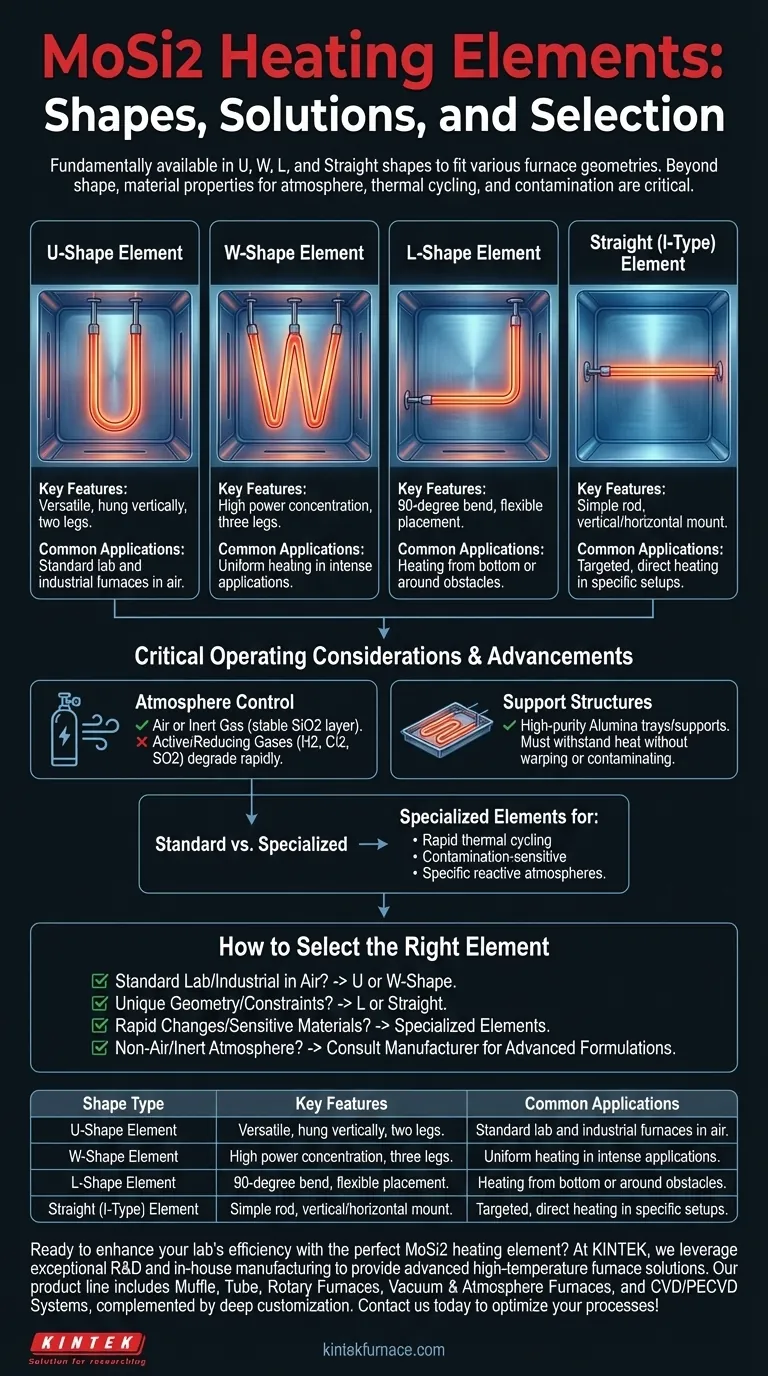

Grundsätzlich sind MoSi2-Heizelemente in verschiedenen Standardkonfigurationen erhältlich. Die gebräuchlichsten sind die W-Form, U-Form, L-Form und gerade (oder I-Typ) Elemente. Jedes Design ist so konzipiert, dass es unterschiedlichen Ofengeometrien, Montageanforderungen und Leistungsdichten gerecht wird, was eine flexible Integration in eine Vielzahl von Hochtemperaturgeräten ermöglicht.

Während die Form des Elements seinen physischen Sitz in einem Ofen bestimmt, besteht die wahre Herausforderung darin, seine Materialeigenschaften an Ihren spezifischen Prozess anzupassen, einschließlich der Ofenatmosphäre, der thermischen Zyklusgeschwindigkeit und des Kontaminationspotenzials.

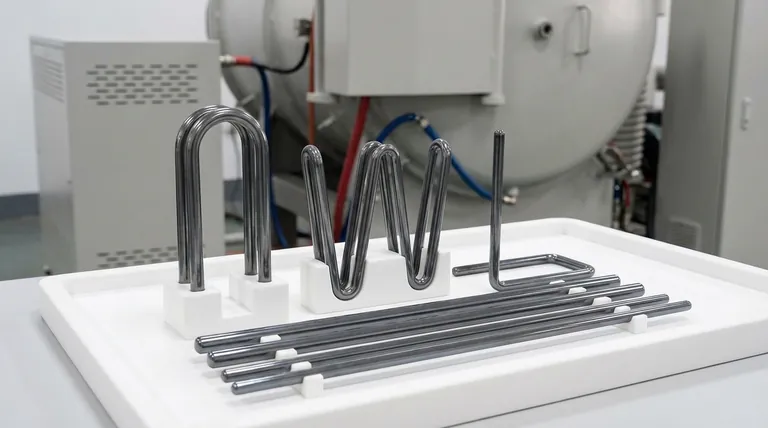

Ein genauerer Blick auf jede Elementform

Die Form eines MoSi2-Elements ist sein sichtbarstes Merkmal und beeinflusst direkt, wie es installiert wird und wie es Wärme verteilt. Die Wahl wird hauptsächlich durch das Design und die Einschränkungen Ihres Ofens bestimmt.

Das U-förmige Element

Dies ist eine der gebräuchlichsten und vielseitigsten Formen. Es besteht aus zwei vertikalen Schenkeln, die unten verbunden sind und dem Buchstaben "U" ähneln. Diese Elemente werden typischerweise vertikal von der Oberseite der Ofenkammer herabgehängt.

Das W-förmige Element

Ähnlich wie das U-förmige Element besteht das W-förmige Element aus drei vertikalen Schenkeln. Dieses Design kann eine höhere Leistungskonzentration in einem bestimmten Bereich bieten und wird oft in Anwendungen eingesetzt, die eine intensivere, gleichmäßige Erwärmung erfordern.

Das L-förmige Element

Das L-förmige Element ist in einem 90-Grad-Winkel gebogen. Diese Konfiguration ist außergewöhnlich nützlich für die Beheizung vom Boden eines Ofens oder zum Navigieren um interne Hindernisse herum, wo ein gerades vertikales Element nicht passen würde.

Das gerade (I-Typ) Element

Wie der Name schon sagt, handelt es sich um einfache, gerade Stäbe. Sie können entweder vertikal oder horizontal montiert werden und werden oft verwendet, wenn eine gezielte, direkte Erwärmung erforderlich ist oder in Öfen mit spezifischen Seitenwand- oder Dachmontagemöglichkeiten.

Kritische Betriebsüberlegungen jenseits der Form

Die Wahl des richtigen MoSi2-Elements beinhaltet mehr als nur die Auswahl einer passenden Form. Die Betriebsumgebung ist der wichtigste Faktor, der die Leistung und Lebensdauer des Elements bestimmt.

Die Bedeutung der Atmosphärenkontrolle

Standard-MoSi2-Elemente sind ausschließlich für den Betrieb in Luft- oder Inertgasumgebungen ausgelegt. Die schützende Siliziumdioxid (SiO2)-Schicht, die sich bei hohen Temperaturen auf der Oberfläche des Elements bildet, ist unter diesen Bedingungen stabil.

Die Exposition gegenüber aktiven oder reduzierenden Gasen wie Wasserstoff (H2), Chlor (Cl2) oder Schwefeldioxid (SO2) führt zu einer schnellen Zersetzung des Elements und zu vorzeitigem Ausfall.

Erforderliche Stützstrukturen

Diese Elemente arbeiten bei extremen Temperaturen und müssen mit Materialien gehalten werden, die der Hitze standhalten, ohne zu versagen.

Hochreine Aluminiumoxid-Schalen und -Stützen sind der Industriestandard. Diese Materialien bieten eine ausgezeichnete thermische Stabilität und sind chemisch nicht reaktiv, wodurch sichergestellt wird, dass sie sich nicht verziehen, schmelzen oder die Elemente oder den Prozess kontaminieren.

Verständnis der jüngsten Fortschritte und Kompromisse

Während Standard-MoSi2-Elemente klare Einschränkungen aufweisen, hat sich die Technologie weiterentwickelt, um anspruchsvollere Anwendungen zu erfüllen. Das Verständnis dieser Entwicklungen ist entscheidend, um häufige Fallstricke zu vermeiden.

Standard- vs. Spezialelemente

Es ist entscheidend, zwischen einem Standardelement und einem für einen spezifischen, anspruchsvollen Prozess entwickelten Element zu unterscheiden. Die Verwendung eines Standardelements in einer inkompatiblen Umgebung ist eine häufige Ursache für Ausfälle.

Neue Designs für anspruchsvolle Anwendungen

Jüngste Fortschritte haben spezialisierte MoSi2-Elemente hervorgebracht, die für spezifische Anforderungen optimiert sind. Dazu gehören Designs für:

- Schnelle thermische Zyklen in Labor- und Sinteröfen.

- Kontaminationsempfindliche Prozesse, die hohe Reinheit erfordern.

- Betrieb in spezifischen reaktiven Atmosphären, wie Stickstoff.

Diese fortschrittlichen Elemente stellen einen bedeutenden Fortschritt dar, müssen aber für die beabsichtigte Anwendung korrekt spezifiziert werden. Überprüfen Sie immer die atmosphärische Kompatibilität des Elements mit dem Hersteller.

So wählen Sie das richtige Element für Ihre Anwendung aus

Ihre endgültige Wahl sollte das physische Ofendesign mit den chemischen und thermischen Anforderungen Ihres Prozesses in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf einem Standardlabor- oder Industrieofen in Luft liegt: Ein U-förmiges oder W-förmiges Element ist wahrscheinlich Ihre zuverlässigste und kostengünstigste Wahl.

- Wenn Ihr Ofen eine einzigartige Geometrie oder Zugangsbeschränkungen aufweist: Ziehen Sie L-förmige oder gerade Elemente für gezieltes Heizen oder die Platzierung um Hindernisse herum in Betracht.

- Wenn Ihr Prozess schnelle Temperaturänderungen oder empfindliche Materialien beinhaltet: Sie müssen über Standardformen hinaus spezialisierte Elemente in Betracht ziehen, die für thermische Zyklen und geringe Kontamination ausgelegt sind.

- Wenn Sie in einer anderen Atmosphäre als Luft oder Inertgas arbeiten müssen: Verwenden Sie kein Standard-MoSi2-Element; konsultieren Sie einen Hersteller bezüglich fortschrittlicher Formulierungen, die speziell für Ihr Prozessgas entwickelt wurden.

Die Auswahl des richtigen Elements ist eine Frage der Abstimmung seiner physischen Form und Materialwissenschaft mit den präzisen Anforderungen Ihrer Hochtemperaturumgebung.

Zusammenfassungstabelle:

| Formtyp | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|

| U-Form | Vielseitig, vertikal aufgehängt, zwei Schenkel | Standardlabor- und Industrieöfen in Luft |

| W-Form | Hohe Leistungskonzentration, drei Schenkel | Gleichmäßige Erwärmung in intensiven Anwendungen |

| L-Form | 90-Grad-Biegung, flexible Platzierung | Heizen von unten oder um Hindernisse herum |

| Gerade (I-Typ) | Einfacher Stab, vertikale/horizontale Montage | Gezielte, direkte Erwärmung in spezifischen Aufbauten |

Bereit, die Effizienz Ihres Labors mit dem perfekten MoSi2-Heizelement zu steigern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperaturofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Lassen Sie sich nicht von der Elementauswahl aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Hochtemperaturprozesse optimieren und die Lebensdauer Ihrer Geräte verlängern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung