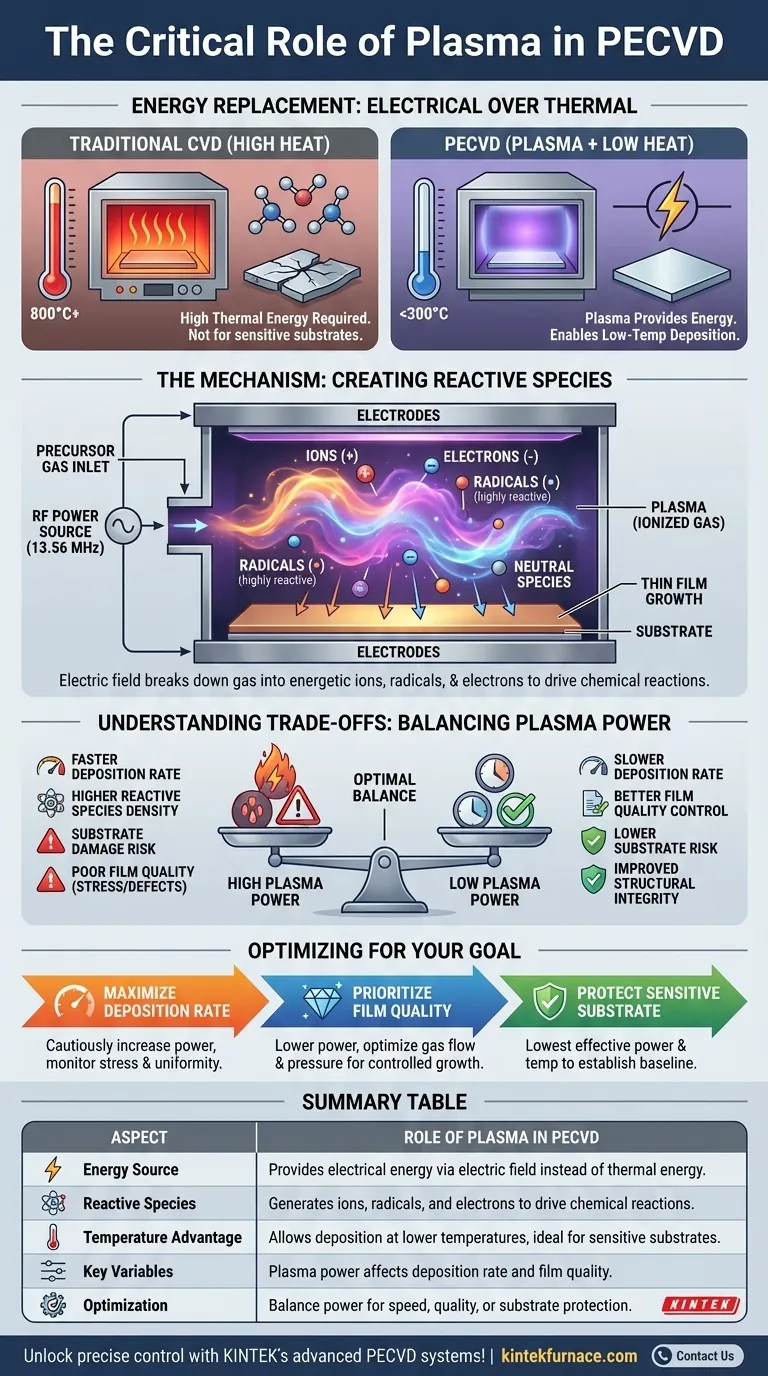

Bei der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) besteht die Hauptaufgabe des Plasmas darin, die Energie bereitzustellen, die erforderlich ist, um Prekursorgase in hochreaktive chemische Spezies zu zerlegen. Dies wird mithilfe eines elektrischen Feldes anstelle von hoher Hitze erreicht. Durch die Erzeugung von Ionen, Radikalen und Elektronen aktiviert das Plasma die chemischen Reaktionen, die für die Dünnschichtabscheidung bei deutlich niedrigeren Temperaturen als bei der traditionellen chemischen Gasphasenabscheidung (CVD) erforderlich sind.

Der zentrale Zweck von Plasma in PECVD ist es, hohe thermische Energie durch elektrische Energie zu ersetzen. Dies ermöglicht es Ihnen, hochwertige Dünnschichten auf Substraten zu wachsen, die den hohen Temperaturen, die bei herkömmlichen Abscheidungsverfahren erforderlich sind, nicht standhalten können.

Wie Plasma das Temperaturproblem löst

Der Hauptvorteil von PECVD liegt in seiner Fähigkeit, bei niedrigen Temperaturen zu arbeiten, und Plasma ist der Mechanismus, der dies ermöglicht.

Die Einschränkung der traditionellen CVD

Standard-CVD-Prozesse verlassen sich ausschließlich auf hohe thermische Energie – oft mehrere hundert Grad Celsius –, um stabile Gasmoleküle aufzubrechen und die für das Schichtwachstum notwendigen chemischen Reaktionen einzuleiten. Diese Wärmeanforderung macht sie für temperaturempfindliche Substrate wie Kunststoffe oder bestimmte elektronische Bauteile ungeeignet.

Plasma als Energieersatz

PECVD umgeht diese Einschränkung, indem es Plasma als alternative Energiequelle nutzt. Anstatt die gesamte Kammer zu heizen, wird das Gas durch ein elektrisches Feld energetisiert und in einen Plasmazustand umgewandelt.

Erzeugung reaktiver chemischer Spezies

Dieses Plasma ist ein teilweise ionisiertes Gas, das aus einer hochenergetischen Mischung von Ionen, freien Elektronen und elektrisch neutralen, aber chemisch aggressiven Radikalen besteht. Diese reaktiven Spezies, nicht das inerte Prekursorgas, sind es, die den Abscheidungsprozess auf der Substratoberfläche antreiben.

Die Mechanik der Plasmagenerierung

Die Erzeugung und Aufrechterhaltung dieses Plasmas ist ein kontrollierter Prozess innerhalb des PECVD-Reaktors.

Die Rolle des elektrischen Feldes

Plasma wird typischerweise durch Anlegen eines Hochfrequenz-Elektrofeldes zwischen zwei parallelen Elektroden innerhalb der Vakuumkammer erzeugt. Das Substrat wird auf eine dieser Elektroden gelegt.

Gängige Energiequellen

Die Energie zur Erzeugung dieses Feldes wird am häufigsten von einer Radiofrequenz (RF)-Quelle geliefert, oft mit einer standardisierten Industriefrequenz von 13,56 MHz. Es können jedoch auch Gleichstrom (DC) oder andere Wechselstromfrequenzen verwendet werden, je nach spezifischer Anwendung und dem abzuscheidenden Material.

Die Kompromisse verstehen

Obwohl Plasma der entscheidende Ermöglicher für PECVD ist, müssen seine Parameter sorgfältig kontrolliert werden, um das gewünschte Ergebnis zu erzielen. Die primäre Variable ist die Plasmaenergie.

Die Auswirkung der Plasmaenergie

Eine Erhöhung der Plasmaenergie erhöht im Allgemeinen die Dichte der reaktiven Spezies in der Kammer. Dies kann die Abscheidungsrate der Schicht direkt beschleunigen, was für die Fertigungseffizienz oft wünschenswert ist.

Das Risiko übermäßiger Leistung

Höhere Leistung ist jedoch nicht immer besser. Übermäßig energetisches Plasma kann durch Ionenbeschuss Schäden am Substrat verursachen. Es kann auch die Qualität der abgeschiedenen Schicht beeinträchtigen, was zu schlechter struktureller Integrität, hoher innerer Spannung oder unerwünschten chemischen Eigenschaften führen kann. Es muss ein Gleichgewicht zwischen Abscheidungsgeschwindigkeit und Filmqualität gefunden werden.

Plasma für Ihr Abscheidungsziel optimieren

Die idealen Plasmabedingungen hängen vollständig von der spezifischen Schicht, die Sie erzeugen, und dem verwendeten Substrat ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate liegt: Erhöhen Sie vorsichtig die Plasmaenergie und überwachen Sie gleichzeitig sorgfältig die Schichtspannung und Gleichmäßigkeit, um den optimalen Durchsatz zu finden, ohne das Gerät zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Schichtqualität und -integrität liegt: Verwenden Sie niedrigere Plasmaenergieeinstellungen und optimieren Sie stattdessen andere Variablen wie Gasflussraten und Kammerdruck, um eine kontrollierte, hochwertige Wachstumsumgebung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf dem Schutz eines empfindlichen Substrats liegt: Beginnen Sie mit der niedrigsten effektiven Plasmaenergie und Temperatur, um einen Grundprozess zu etablieren und sicherzustellen, dass das Substrat während der Abscheidung nicht beschädigt wird.

Letztendlich ermöglicht Ihnen die Beherrschung des Plasmas eine präzise Kontrolle über die Energie innerhalb Ihres Abscheidungsprozesses und erschließt Möglichkeiten, die Wärme allein nicht bieten kann.

Zusammenfassungstabelle:

| Aspekt | Rolle des Plasmas in PECVD |

|---|---|

| Energiequelle | Liefert elektrische Energie über ein elektrisches Feld anstelle von thermischer Energie |

| Reaktive Spezies | Erzeugt Ionen, Radikale und Elektronen, um chemische Reaktionen anzutreiben |

| Temperaturvorteil | Ermöglicht Abscheidung bei niedrigeren Temperaturen, ideal für empfindliche Substrate |

| Schlüsselvariablen | Plasmaenergie beeinflusst Abscheidungsrate und Filmqualität |

| Optimierung | Leistung für Geschwindigkeit, Qualität oder Substratschutz ausbalancieren |

Erschließen Sie präzise Kontrolle für Ihre Dünnschichtabscheidung mit den fortschrittlichen PECVD-Systemen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hausinterne Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefen Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen – egal, ob Sie mit empfindlichen Substraten arbeiten oder ein hochwertiges Filmwachstum anstreben. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl