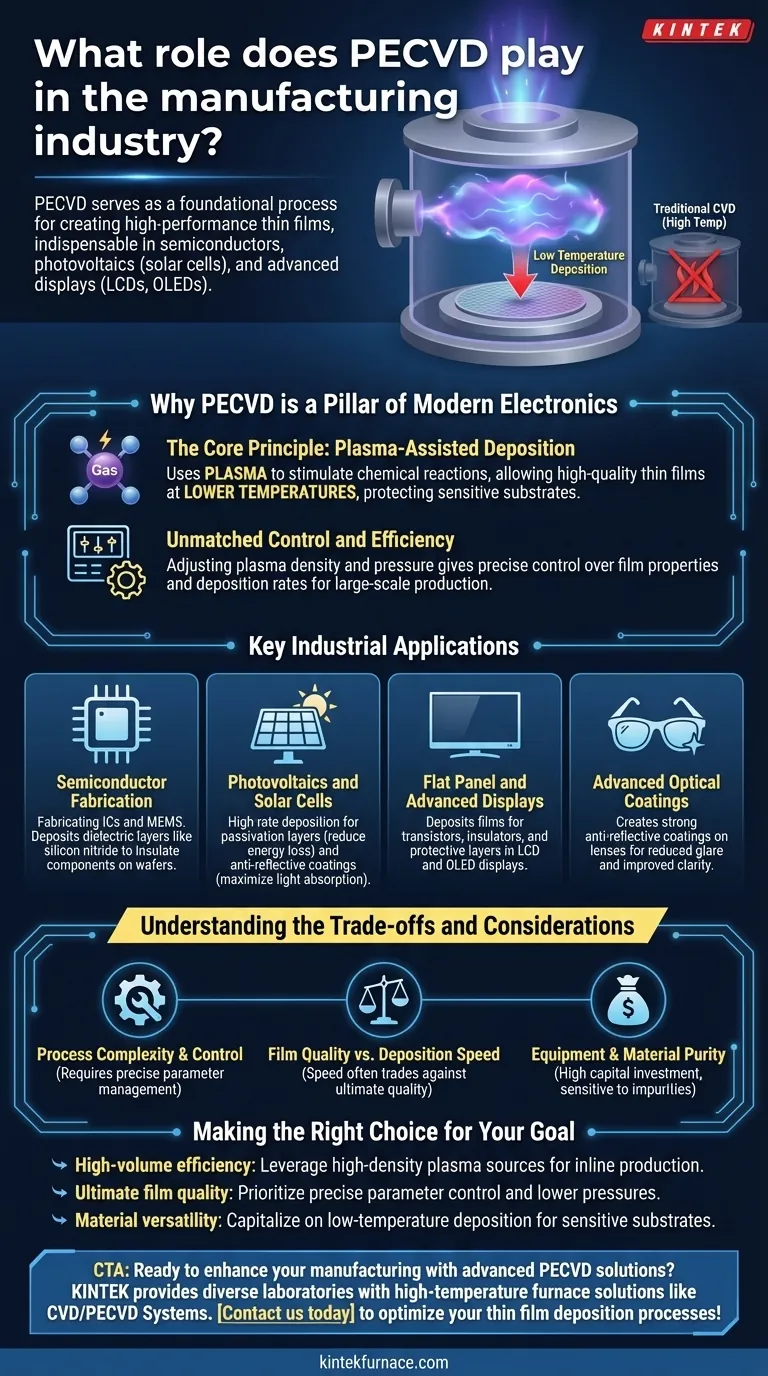

In der modernen Fertigung dient die Plasma-Enhanced Chemical Vapor Deposition (PECVD), also die plasmaunterstützte chemische Gasphasenabscheidung, als grundlegender Prozess zur Herstellung von Hochleistungs-Dünnschichten. Sie ist unverzichtbar bei der Herstellung von Halbleitern, Photovoltaik wie Solarzellen und fortschrittlichen Displays wie LCDs und OLEDs. Diese Technologie ermöglicht die Abscheidung präziser, gleichmäßiger Schichten, die für die Funktion dieser komplexen Geräte von entscheidender Bedeutung sind.

Die wesentliche Rolle von PECVD besteht nicht nur darin, Materialien abzuscheiden, sondern dies bei niedrigen Temperaturen zu tun. Dieser einzige Vorteil eröffnet die Möglichkeit, hochentwickelte elektronische Komponenten im großen Maßstab herzustellen, ohne die zugrunde liegenden empfindlichen Materialien zu beschädigen.

Warum PECVD eine Säule der modernen Elektronik ist

Um die Rolle von PECVD zu verstehen, muss man zunächst seinen Hauptvorteil gegenüber herkömmlichen Methoden erkennen. Es löst eine grundlegende Fertigungsherausforderung: das Hinzufügen hochwertiger Schichten auf ein Material, ohne es durch Hitze zu zerstören.

Das Grundprinzip: Plasmaunterstützte Abscheidung

PECVD verwendet ein angeregtes Gas, ein Plasma, um die für die Abscheidung erforderlichen chemischen Reaktionen zu stimulieren.

Dieses Plasma erzeugt hochreaktive chemische Spezies bei einem Bruchteil der thermischen Energie, die von der herkömmlichen chemischen Gasphasenabscheidung (CVD) benötigt wird.

Das Ergebnis ist die Fähigkeit, dauerhafte Dünnschichten hoher Reinheit bei viel niedrigeren Temperaturen abzuscheiden und so die in Halbleitern und Displays verwendeten empfindlichen Substrate zu schützen.

Unübertroffene Kontrolle und Effizienz

Die Erhöhung der Plasmadichte steigert die Konzentration reaktiver Spezies, was die Abscheidungsrate beschleunigt.

Dies ermöglicht es auch, den Prozess bei niedrigeren Drücken zu betreiben, wodurch Ingenieure eine größere Kontrolle über die Richtung und Energie der auf die Substratoberfläche treffenden Ionen erhalten.

Dieses Maß an Kontrolle macht den Prozess sowohl flexibel als auch hoch effizient für großtechnische Produktionsläufe.

Wichtige industrielle Anwendungen

PECVD ist keine Nischentechnologie, sondern eine vielseitige Plattform, die mehrere milliardenschwere Industrien ermöglicht. Ihre Auswirkungen zeigen sich in den Geräten, die wir täglich verwenden.

Halbleiterfertigung

PECVD ist ein Arbeitspferd bei der Herstellung von integrierten Schaltkreisen (ICs) und mikroelektromechanischen Systemen (MEMS). Es wird zur Abscheidung dielektrischer Schichten wie Siliziumnitrid und Siliziumdioxid verwendet, die Komponenten auf einem Siliziumwafer isolieren.

Photovoltaik und Solarzellen

In der Solarindustrie ist Effizienz alles. PECVD wird zur Hochgeschwindigkeits-Inline-Abscheidung kritischer Schichten auf kristallinen Siliziumzellen eingesetzt.

Dazu gehören Passivierungsschichten, die Energieverluste reduzieren, und Antireflexionsbeschichtungen, die die Menge des von der Zelle absorbierten Lichts maximieren.

Flachbildschirme und fortschrittliche Displays

Moderne LCD- und OLED-Displays sind für ihre Funktion auf Dünnschichten angewiesen. PECVD abgeschiedene Filme bilden Transistoren, Isolatoren und Schutzschichten und verbessern so direkt die Leistung und Lebensdauer des Displays.

Fortschrittliche optische Beschichtungen

Die gleichen Prinzipien gelten für die Optik. PECVD wird zur Herstellung starker Antireflexionsbeschichtungen auf Oberflächen wie Sonnenbrillen und hochwertigen Linsen verwendet, wodurch Blendungen reduziert und die Sehschärfe verbessert werden.

Abwägungen und Überlegungen

Obwohl PECVD ein mächtiger Prozess ist, birgt er inhärente Komplexitäten, die für eine erfolgreiche Implementierung beherrscht werden müssen.

Prozesskomplexität und -kontrolle

Die Aufrechterhaltung eines stabilen Plasmas erfordert eine präzise Kontrolle über Gasfluss, Druck, Leistung und Frequenz. Abweichungen können die Schichtgleichmäßigkeit und -qualität beeinträchtigen, was robuste Prozesskontrollsysteme erfordert.

Schichtqualität im Verhältnis zur Abscheidungsgeschwindigkeit

Es besteht oft ein Kompromiss zwischen der Geschwindigkeit der Abscheidung und der endgültigen Qualität der Schicht. Hochgeschwindigkeitsverfahren sind zwar effizient für die Volumenproduktion, können aber Spannungen oder Verunreinigungen einbringen, die sorgfältig charakterisiert und kontrolliert werden müssen.

Anlagenausstattung und Materialreinheit

PECVD-Anlagen stellen erhebliche Kapitalinvestitionen dar. Darüber hinaus ist der Prozess sehr empfindlich gegenüber Verunreinigungen in den Quellgasen, was eine strenge Handhabung der Materialien und ein Lieferkettenmanagement erfordert, um konsistente Ergebnisse zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung von PECVD bedeutet, seine Fähigkeiten an Ihr primäres Fertigungsziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Effizienz bei hohem Volumen liegt: Nutzen Sie Plasmasquellen hoher Dichte, wie Induktiv Gekoppeltes Plasma (ICP), um die für die Inline-Produktion von Solarzellen oder großflächigen Displays erforderlichen hohen Abscheidungsraten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Schichtqualität liegt: Priorisieren Sie die präzise Kontrolle der Plasma-Parameter und arbeiten Sie bei niedrigeren Drücken, um Schichteigenschaften wie Dichte, Spannung und Stöchiometrie für fortschrittliche Halbleiter fein abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Materialvielfalt liegt: Nutzen Sie den Niedertemperaturvorteil von PECVD, um Schichten auf temperaturempfindlichen Substraten wie Polymeren oder vorfabrizierten elektronischen Baugruppen abzuscheiden.

Letztendlich geht es bei der Beherrschung von PECVD darum, die Kontrolle auf atomarer Ebene in Fertigungserfolg im großen Maßstab umzusetzen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernvorteil | Niedertemperaturabscheidung schützt empfindliche Substrate |

| Hauptanwendungen | Halbleiter, Photovoltaik, Displays, optische Beschichtungen |

| Vorteile | Präzise Kontrolle, hohe Effizienz, Vielseitigkeit für die Großserienfertigung |

| Überlegungen | Prozesskomplexität, Kompromisse zwischen Geschwindigkeit und Qualität, Investition in Anlagen |

Sind Sie bereit, Ihre Fertigung mit fortschrittlichen PECVD-Lösungen zu verbessern? KINTEK bietet, gestützt auf herausragende F&E-Arbeit und eigene Fertigung, vielfältigen Laboren Hochtemperaturofenlösungen wie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen für Halbleiter, Solarzellen und Displays. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Dünnschichtabscheidungsprozesse optimieren und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen