Im Grunde genommen fungiert ein Muffelofen als hochtemperaturbeständiger, präzise geregelter Ofen, der sowohl für die Kalzinierung als auch für das Sintern unerlässlich ist. Er liefert die intensive, gleichmäßige thermische Energie, die erforderlich ist, um Rohmaterialien in stabile, dauerhafte Produkte wie Keramiken und Verbundwerkstoffe umzuwandeln, indem er sie ohne direkten Kontakt mit Flammen oder Verbrennungsgasen erhitzt.

Die entscheidende Rolle eines Muffelofens besteht nicht nur darin, hohe Temperaturen zu liefern, sondern dies in einer isolierten Kammer zu tun. Diese Trennung schützt das Material vor Kontamination durch Brennstoffe oder Verbrennungsprodukte und gewährleistet die Reinheit und strukturelle Integrität, die für eine erfolgreiche Kalzinierung und Sinterung erforderlich sind.

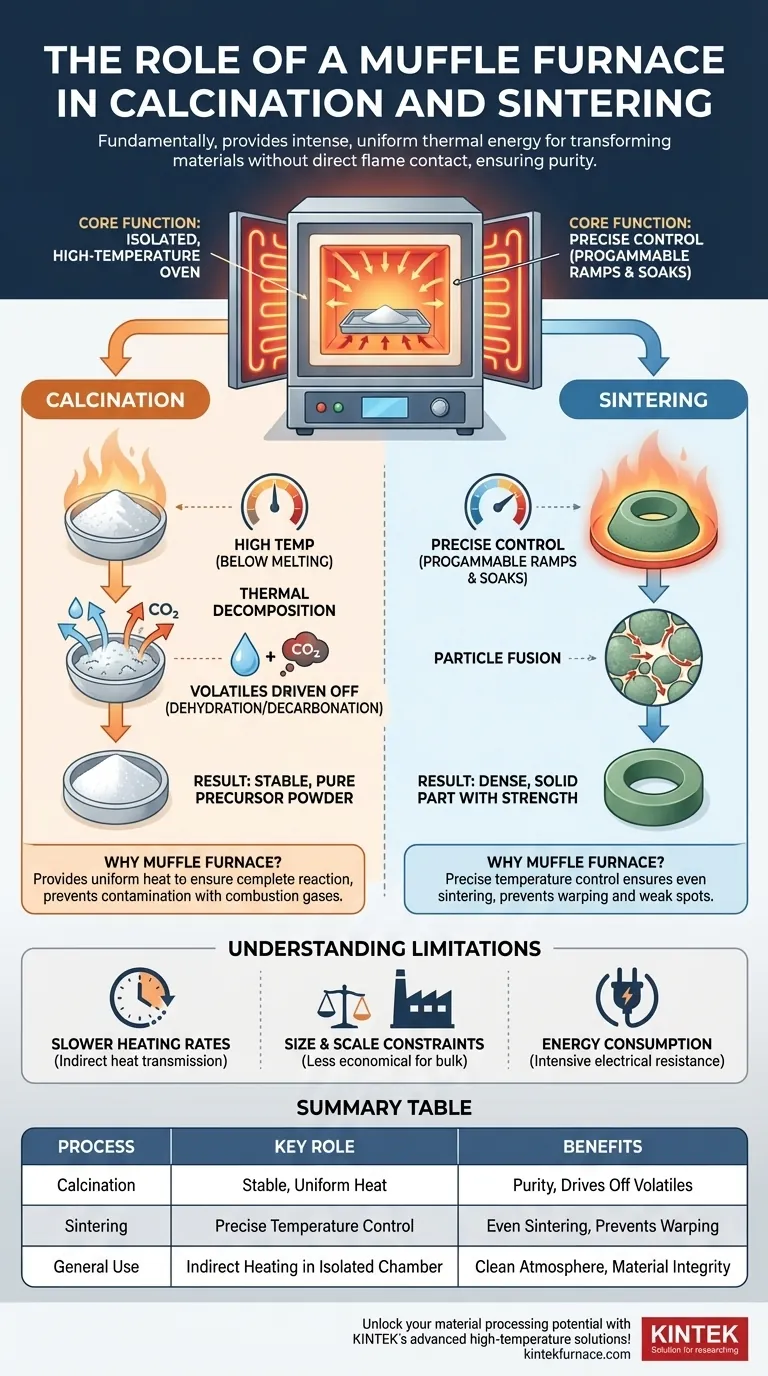

Der Muffelofen: Ein Motor der Transformation

Ein Muffelofen zeichnet sich durch sein Kerndesigndetail aus: den „Muffel“. Dies ist eine innere Kammer, die typischerweise aus hochtonerdehaltiger feuerfester Keramik besteht und das zu erhitzende Material aufnimmt.

Das Prinzip der indirekten Erwärmung

Die Heizelemente sind außerhalb dieses Muffels positioniert und strahlen thermische Energie durch die Kammerwände auf die Probe ab.

Diese indirekte Erwärmung ist das bestimmende Merkmal des Ofens. Sie gewährleistet, dass das Material gleichmäßig und in einer chemisch sauberen Umgebung erhitzt wird, frei von Verunreinigungen, die eine direkte Flamme verursachen würde.

Erreichen der Atmosphärenkontrolle

Da der Muffel eine abgedichtete Kammer ist, kann die Atmosphäre im Inneren streng kontrolliert werden. Während viele Prozesse in Umgebungsluft ablaufen, kann die Kammer auch gespült und mit einem Inertgas wie Argon oder Stickstoff gefüllt werden, um die Oxidation empfindlicher Materialien zu verhindern.

Die Rolle des Ofens bei der Kalzinierung

Die Kalzinierung ist oft der erste Schritt bei der Vorbereitung eines Materials für seine endgültige Form. Es ist ein Prozess der thermischen Zersetzung.

Was ist Kalzinierung?

Bei der Kalzinierung wird ein fester Stoff auf eine hohe Temperatur erhitzt, jedoch unterhalb seines Schmelzpunkts, um eine chemische Veränderung zu bewirken. Dies geschieht typischerweise, um flüchtige Substanzen wie Wasser (Dehydratisierung) oder Kohlendioxid (Dekarbonisierung) auszutreiben.

Stellen Sie es sich als einen Reinigungsschritt oder einen vorbereitenden Hochtemperaturschritt vor. Es entsteht ein stabileres, vorhersagbareres Basismaterial für die nächste Verarbeitungsstufe.

Warum der Muffelofen ideal ist

Der Muffelofen liefert die stabile, gleichmäßige Wärme, die erforderlich ist, um sicherzustellen, dass die Kalzinierungsreaktion im gesamten Material vollständig abläuft. Seine saubere Umgebung ist entscheidend, da sie unerwünschte Nebenreaktionen mit Verbrennungsgasen verhindert und so die Reinheit des entstehenden Materials gewährleistet.

Die Rolle des Ofens beim Sintern

Das Sintern ist der Prozess, der vielen Keramik- und Metallteilen ihre endgültige Festigkeit und Dichte verleiht.

Was ist Sintern?

Sintern ist der Prozess des Verdichtens und Formens einer festen Masse eines Materials durch Hitze und/oder Druck, ohne es bis zum Schmelzpunkt zu verflüssigen.

Ein feines Pulver wird auf eine Temperatur erhitzt, bei der die Atome in den Partikeln über die Grenzen diffundieren, wodurch die Partikel miteinander verschmelzen und ein einziges festes Stück entsteht.

Warum der Muffelofen entscheidend ist

Erfolgreiches Sintern hängt vollständig von der präzisen Temperaturkontrolle ab. Hier glänzt der Muffelofen, da er programmierbare Aufheizrampen und Haltezeiten ermöglicht.

Die gleichmäßige Erwärmung stellt sicher, dass das gesamte Teil gleichmäßig sintert und so Schwachstellen oder Verzug verhindert werden. Dies ist entscheidend für die Herstellung von Hochleistungskeramiken, Glas- oder Verbundwerkstoffkomponenten mit konsistenter Dichte und mechanischen Eigenschaften.

Die Grenzen verstehen

Obwohl der Muffelofen sehr effektiv ist, gibt es auch Kompromisse. Das Verständnis dieser ist entscheidend für seine korrekte Anwendung.

Langsamere Aufheizgeschwindigkeiten

Da die Wärme durch die Muffelwände abstrahlen muss, sind Auf- und Abkühlzyklen im Allgemeinen langsamer als bei direkt befeuerten Öfen. Dies macht sie weniger geeignet für Prozesse, die einen schnellen thermischen Schock erfordern.

Größen- und Skalenbeschränkungen

Muffelöfen werden typischerweise für Labortests, Forschung und Kleinserienproduktion eingesetzt. Ihre komplexe Bauweise und die indirekte Heizmethode machen sie im Vergleich zu Tunnelöfen für die großtechnische Massenproduktion weniger wirtschaftlich.

Energieverbrauch

Die Aufrechterhaltung hoher Temperaturen in einem isolierten Kasten durch elektrischen Widerstand ist energieintensiv. Bei sehr großen Teilen oder kontinuierlicher Produktion können die Betriebskosten ein wesentlicher Faktor sein.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung eines Muffelofens für Kalzinierung oder Sintern hängt von Ihrem Endergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Materialreinigung liegt: Sie verwenden den Ofen zur Kalzinierung, um flüchtige Bestandteile auszutreiben und ein reines, stabiles Vorläuferpulver zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines dichten, festen Teils aus Pulver liegt: Sie verwenden den Ofen zum Sintern, um einen vorgeformten Pulverpressling in seinen endgültigen, festen Zustand zu verschmelzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungskeramiken liegt: Sie werden den Ofen wahrscheinlich für beide Prozesse nacheinander verwenden – zuerst die Kalzinierung der Rohmaterialien, dann das Verpressen des Pulvers und das Sintern des Teils.

Letztendlich bietet der Muffelofen die präzise, saubere und gleichmäßige thermische Umgebung, die diese fortschrittlichen Materialumwandlungen ermöglicht.

Zusammenfassungstabelle:

| Prozess | Schlüsselrolle des Muffelofens | Vorteile |

|---|---|---|

| Kalzinierung | Liefert stabile, gleichmäßige Wärme für die thermische Zersetzung | Gewährleistet Reinheit durch Vermeidung von Kontamination, treibt flüchtige Stoffe aus |

| Sintern | Bietet präzise Temperaturkontrolle für die Partikelverschmelzung | Ermöglicht gleichmäßiges Sintern, verhindert Schwachstellen und Verzug |

| Allgemeine Verwendung | Indirekte Erwärmung in einer isolierten Kammer | Erhält eine saubere Atmosphäre, unterstützt die Materialintegrität |

Entfesseln Sie das volle Potenzial Ihrer Materialverarbeitung mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK!

Durch die Nutzung außergewöhnlicher F&E-Leistungen und hausinterner Fertigung stellen wir verschiedenen Laboren zuverlässige Geräte wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme zur Verfügung. Unsere starke Kompetenz in der Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Kalzinierung, Sintern und darüber hinaus präzise erfüllen können.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie gehen wiederholte Sinterprozesse und spezielle Sinterformen mit den technischen Herausforderungen bei der Herstellung übergroßer Schwungradrotorkomponenten um? Skalierung und Integrität erweitern

- Welche Rolle spielt eine Muffelofen bei der Analyse von Verbrennungsrückständen? Optimieren Sie Ihre Analyse von Verbundkohle

- Warum wird ein Muffelofen zur Bestimmung des Aschegehalts von Biokohle verwendet? Beherrschen Sie Ihre Materialreinheitsanalyse

- Wie trägt eine Muffelofen zur kaolinmodifizierten Biokohle bei? Optimierung der Pyrolyse & Mineralintegration

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von S-1@TiO2? Präzise Kalzinierung von Nanosphären erreichen